1.本发明属于光伏技术领域,具体涉及一种异质结太阳能电池及组件的成型工艺。

背景技术:

2.异质结太阳能电池,例如:hjt电池(其是heterojunction with intrinsic thin film的缩写),也是一种n型单晶双面电池。hjt组件是对hjt电池切片通过叠瓦工艺或者常规焊带焊接工艺使得hjt电池切片串联成光伏组件,以减少电流在组件内部的自身损耗。

3.目前,hjt电池的成型工艺其包括如下步骤:清洗制绒(对n型单晶硅片进行制绒及清洗)

→

pecvd制作双面非晶硅掺杂层(通过本征pecvd工艺在n型单晶硅片的正面、背面上分别形成第一本征非晶硅层以及第二本征非晶硅层;通过n型pecvd工艺在所述第一本征非晶硅层上形成n型非晶硅/微晶硅层;通过p型pecvd工艺在所述第二本征非晶硅层上形成p型非晶硅/微晶硅层;)

→

pvd制备双面tco(两面沉积tco导电膜)

→

丝网印刷及烧结(使用丝网印刷技术在电池片的两面制作ag电极)

→

光注入退火增效

→

电池片测试分选(电流和电压)

→

焊接(使用激光切割法沿着垂直于电池主栅线的方向将标准规格电池片切成相同的两个半片电池片后进行焊接串联,具体的将电池片放置到焊架上以叠瓦的方式首尾重叠,并采用焊带对焊架上的电池片进行焊接)

→

排版

→

叠层

→

层压

→

装框/装接线盒

→

组件测试分选。

4.然而,在上述的成型存在以下缺陷:1)所采用丝网印刷,一般使用低温银浆,而银浆的成本大约占电池成本的20%,非硅成本的40%,降低银耗量,对于hjt电池的意义重大;2)采用叠瓦技术将电池粘合在一起前,仍需采用激光将大片电池切割成小尺寸的电池片,激光能量作用在电池表面局部温度过高,由于hjt电池在整个制程中均是低温工艺,非晶硅薄膜经过高温后对材料的表面钝化效果急剧下降,激光切割将严重影响hjt的电池效率,使得hjt与叠瓦技术结合时,会降低hjt叠瓦组件的功率输出;同时也会因为相对分散所造成的拖尾现象,直接影响转换效率;3)所采用的焊接,常规的如红外焊接,不仅有光,还有热量,因此,会造成光热衰减。

技术实现要素:

5.本发明所要解决的技术问题是克服现有技术的不足,提供一种改进的异质结太阳能电池及组件的成型工艺。

6.为解决上述技术问题,本发明采取的技术方案如下:一种异质结太阳能电池及组件的成型工艺,其包括如下步骤:s1、电池片的处理首先,对n型单晶硅片进行制绒及清洗,接着进行制作双面非晶硅掺杂层和制备双面tco导电膜,并由上到下依次形成了tco-n-i-n-i-p-tco的对称结构;其次,再进行光注入

提效和抗pid衰减,然后进行测试分选以完成电池片的同级分档;s2、组件的装配首先,在玻璃上铺设好下层导电胶膜,且下层导电胶膜的电极图形向上,将分选后同级的电池片按电极图形对齐放置在下层导电胶膜上;其次,将上层导电胶膜自电极图形向下对准地铺设在电池片上,接着进行正负极联接;最后,进行上层导电胶膜、电池片、下层导电胶膜在层压中完成电路连接,然后进行装框/装接线盒。

7.优选地,在s1的同级分档中分选工艺按照不同亮度进分选。这样所形成电池片所形成的转换效率相接近,不会形成离散,以增加组件输出功率。

8.根据本发明的一个具体实施和优选方面,亮度分选分为50毫坎德拉/

㎡

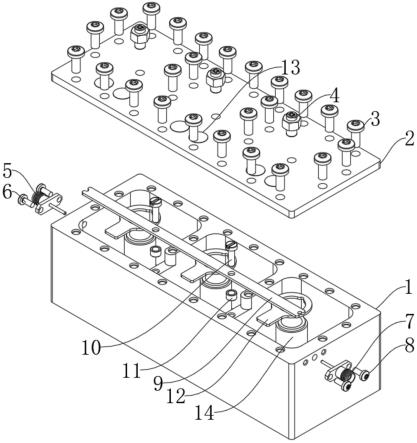

以下、50~100毫坎德拉/

㎡

、100~150毫坎德拉/

㎡

及大于150毫坎德拉/

㎡

的四个级别档。通过该四个级别档的划分,该分类方式可以有效的保证组件端电池片电流处于同一档位,避免出现木桶效应导致整体组件功率降低并且减少出现热斑现象。

9.优选地,在s2中正负极联接采用激光或者电磁焊,此焊接主要是电极联接,未与电池片进行直接接触或产线相关影响,可以有效避免常规hjt电池片焊接过程中的因高温以及光照造成的功率衰减或明暗片现象。

10.根据本发明的又一个具体实施和优选方面,s2中的层压在抽真空和170℃~180℃中进行。此处的层压工艺对异质结电池片性能有很大的影响,温度过高会造成hjt电池片非晶硅薄膜出现异常,温度过低会造成组件使用的胶膜层与玻璃、电池片等封装物料间粘附性出现问题。

11.优选地,在s2中下层导电胶膜和上层导电胶膜的正背面均形成有电路。

12.根据本发明的又一个具体实施和优选方面,在s1中电池片包括由上到下依次形成了tco-n-i-n-i-p-tco的对称结构,其中在晶硅和非晶硅薄膜之间形成pn结。结构对称的成型工艺相对简单,且采用异质结结构,使电池具有较高开路电压,同时对称结构可消除热量或成膜时所引起的硅片变型和热损伤,利于高效制作薄硅片,此外,对称结构还能够有效吸收地面反射光,增加组件输出功率(提高6%-10%)。

13.优选地,在n型晶体硅片正背两面依次沉积厚度为5~10μm的本征层,且相对与sinx或sio2的带隙更宽。在异质结界面插入本征非晶硅薄膜,从而有效的钝化了电池表面,同时α-si钝化层相对于sinx或sio2带隙更宽;受光面是p-i型α-si膜(厚度为5-10μm)。

14.优选地,tco导电膜为透明氧化物薄膜,且tco导电膜的沉积包括反应等离子体蒸镀和物理气象沉积。发射极采用宽带隙的非晶硅薄膜,在其上面再覆盖透明氧化物(tco)薄膜,提高了电池的光透过率和电池表面的导电性。

15.进一步的,以反应式等离子体镀膜设备沉积正面透明导电膜,以磁控溅射镀膜设备沉积背面透明导电膜,并将两台镀膜设备整合至同一真空设备中。

16.tco导电膜沉积包括rpd(反应等离子体蒸镀)和pvd(物理气象沉积)。pvd技术以ito、scot,rpd以iwo、ico作为靶材。pvd工艺主要包括真空蒸镀法和溅射法。hjt电池主要采用磁控溅射法,其原理是稀薄气体在异常辉光放电产生的等离子体在电场作用下,对阴极靶材表面进行轰击,把靶材表面分子、原子、离子及电子等溅射出来,射向硅片表面形成镀层;rpd的薄膜生长速率、成膜质量和电学性能更优秀,但靶材成本较高。

17.优选地,成型过程中最高温度为非晶硅薄膜的形成温度,且在200

°

c以下。使得硅

片的载流子寿命不会因为制造过程中的高温烧结而降低。

18.根据本发明的又一个具体实施和优选方面,在完成电池片同级分档后,先进行电池片的阵列式排版,然后进行叠层。方便实施后续的正负极联接。

19.此外,完成装框/装接线盒之后还要进行组件的测试分选。使用新封装工艺的组件具有贵金属含量低,效率档位集中,外观美观等优势。

20.由于以上技术方案的实施,本发明与现有技术相比具有如下优点:本发明的电池片不需要采用丝网印刷,并在上下层导电胶膜的对位层压及正负极联接下电路导通,因此,大幅度降低银耗量,降低成本,同时也不会出现因高温造成电池片的功率降低、光热衰减及相对分散所造成的拖尾现象,从而提高电池转换效率,此外,对称结构可消除热量或成膜时所引起的硅片变型和热损伤,利于高效制作薄硅片,同时对称结构还能够有效吸收地面反射光,进一步增加组件输出功率。

具体实施方式

21.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似改进,因此本技术不受下面公开的具体实施例的限制。

22.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

23.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

24.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

25.在本技术中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

26.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平

的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

27.本实施例的异质结太阳能电池及组件的成型工艺,其包括:s1、电池片的处理;s2、组件的装配。

28.具体的,s1、电池片的处理,其包括:清洗制绒(对n型单晶硅片进行制绒及清洗)

→

pecvd制作双面非晶硅掺杂层(通过本征pecvd工艺在n型单晶硅片的正面、背面上分别形成第一本征非晶硅层以及第二本征非晶硅层;通过n型pecvd工艺在所述第一本征非晶硅层上形成n型非晶硅/微晶硅层;通过p型pecvd工艺在所述第二本征非晶硅层上形成p型非晶硅/微晶硅层;)

→

pvd制备双面tco(两面沉积tco导电膜)

→

光注入退火增效

→

电池片测试分选。

29.s2、组件的装配,其包括:电池片的排版

→

叠层

→

正负极联接

→

层压

→

装框/装接线盒

→

组件测试分选。

30.在s1中,首先,对n型单晶硅片进行制绒及清洗,接着进行制作双面非晶硅掺杂层和制备双面tco导电膜;其次,再进行光注入提效和抗pid衰减,然后进行测试分选以完成电池片的同级分档。

31.电池片包括由上到下依次形成了tco-n-i-n-i-p-tco的对称结构,其中在晶硅和非晶硅薄膜之间形成pn结。结构对称的成型工艺相对简单,且采用异质结结构,使电池具有较高开路电压,同时对称结构可消除热量或成膜时所引起的硅片变型和热损伤,利于高效制作薄硅片,此外,对称结构还能够有效吸收地面反射光,增加组件输出功率(提高6%-10%)。

32.在n型晶体硅片正背两面依次沉积厚度为5~10μm的本征层,且相对与sinx或sio2的带隙更宽。在异质结界面插入本征非晶硅薄膜,从而有效的钝化了电池表面,同时α-si钝化层相对于sinx或sio2带隙更宽;受光面是p-i型α-si膜(厚度为5-10μm)。

33.tco导电膜为透明氧化物薄膜,且tco导电膜的沉积包括反应等离子体蒸镀和物理气象沉积。发射极采用宽带隙的非晶硅薄膜,在其上面再覆盖透明氧化物(tco)薄膜,提高了电池的光透过率和电池表面的导电性。

34.本例中,以反应式等离子体镀膜设备沉积正面透明导电膜,以磁控溅射镀膜设备沉积背面透明导电膜,并将两台镀膜设备整合至同一真空设备中。

35.同时,tco导电膜沉积包括rpd(反应等离子体蒸镀)和pvd(物理气象沉积)。pvd技术以ito、scot,rpd以iwo、ico作为靶材。pvd工艺主要包括真空蒸镀法和溅射法。hjt电池主要采用磁控溅射法,其原理是稀薄气体在异常辉光放电产生的等离子体在电场作用下,对阴极靶材表面进行轰击,把靶材表面分子、原子、离子及电子等溅射出来,沿一定的方向射向硅片表面形成镀层;rpd的薄膜生长速率、成膜质量和电学性能更优秀,但靶材成本较高。

36.本例中,电池片测试分选以亮度为标准,进行电池片的同级分档,具体的分为50毫坎德拉/

㎡

以下的第一档、50~100毫坎德拉/

㎡

的第二档、100~150毫坎德拉/

㎡

的第三档及大于150毫坎德拉/

㎡

的第四个级别档。完成,上述分档后,将同档的电池片分别进行装配电池组件。

37.具体的,在组件的装配中,首先,在完成电池片同级分档后,先进行电池片的阵列式排版,然后在玻璃上铺设好下层导电胶膜,且下层导电胶膜的电极图形向上,将同级的电

池片按电极图形对齐放置在下层导电胶膜上;其次,将上层导电胶膜自电极图形向下对准地铺设在电池片上,接着采用激光或者电磁焊进行正负极联接;最后,进行上层导电胶膜、电池片、下层导电胶膜在抽真空和170℃~180℃中进行层压完成电路连接,然后进行装框/装接线盒,最后之后还要进行电池组件的测试分选。

38.同时,整个成型过程中最高温度为非晶硅薄膜的形成温度,且在200

°

c以下。这样一来,使得硅片的载流子寿命不会因为制造过程中的高温烧结而降低。

39.综上,本实施所制成的hjt电池,其具有以下优势:

①

结构对称、工艺简单、加工所需设备较少,也就是说,hjt电池是在单晶硅片的两面分别沉积本征层、掺杂层和tco以及双面层压和正负极联接,从而电池片不需要采用丝网印刷,并在上下层导电胶膜的对位层压及正负极联接下电路导通,因此,大幅度降低银耗量,降低成本,同时也不会出现因高温造成电池片的功率降低、光热衰减及相对分散所造成的拖尾现象,从而提高电池转换效率,以增加组件的输出功率;

②

低温制造工艺,hjt电池采用硅基薄膜工艺形成pn结发射区,制程中的最高温度就是非晶硅薄膜的形成温度,避免了传统晶体硅电池形成pn结;

③

获得较高的转换效率,hjt电池中的本征薄膜能有效钝化晶体硅和掺杂非晶硅的界面缺陷,形成较高的开路电压;

④

由于电池上表面为tco导电玻璃,电荷不会在电池表面的tco上产生极化现象和pid现象(电势诱导衰减);

⑤

电池的图形可以任意设定或选择,以增加实用性;同时,通过亮度筛选,可以有效的保证组件端电池片电流处于同一档位,避免出现木桶效应导致整体组件功率降低并且减少出现热斑现象;此外,焊接主要是电极联接,未与电池片进行直接接触或产线相关影响,可以有效避免常规hjt电池片焊接过程中的因高温以及光照造成的功率衰减或明暗片现象;同时,层压工艺对异质结电池片性能有很大的影响,温度过高会造成hjt电池片非晶硅薄膜出现异常,温度过低会造成组件使用的胶膜层与玻璃、电池片等封装物料间粘附性出现问题;

⑥

成型过程中最高温度为非晶硅薄膜的形成温度,且在200

°

c以下。使得硅片的载流子寿命不会因为制造过程中的高温烧结而降低;同时完成电池片同级分档后,先进行电池片的阵列式排版,然后进行叠层,方便实施后续的正负极联接;此外,完成装框/装接线盒之后还要进行组件的测试分选,使用新封装工艺的组件具有贵金属含量低,效率档位集中,外观美观等优势。

40.此外,由上述工艺形成异质结太阳能电池所构成的组件与现有技术中所形成的组件,两者(组件尺寸相同前提下)性能比较,结果如下。

41.现有hjt电池及组件(传统工艺),银耗量:1.48g;是否存在光热衰减:存在;是否存在拖尾现象:存在;组件输出功率(例如182mm系列组件):580w。

42.本技术hjt电池及组件(本技术工艺),银耗量:0.7g;是否存在光热衰减:不存在;是否存在拖尾现象:不存在;组件输出功率(例如182mm系列组件):590w。

43.由上述数据对比可以获知,采用本技术的现有工艺所形成的组件,其银浆的消耗量量不到现有技术中丝网印刷所需要银浆量的一半,而且组件所形成的输出功率至少比现有技术中组件输出功率多10w(一般情况能够增加5w都十分困难),因此,不仅降低了银浆的

效果,降低成本;而且不存在光热衰减、拖尾现象,从而致使组件的输出功率(相对同尺寸组件)明显增加。

44.以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。