1.本发明涉及超高强度钢成型设备,尤其涉及一种超高强度钢深孔锻造成型模具及其成型方法。

背景技术:

2.d406a是一种低合金超高强度钢,主要应用于耐压壳体、固体火箭发动机等多种领域;以筒状深孔封头为例,需要将棒料加工出一个深孔,传统锻造工艺使用反挤锻造成型工艺,该工艺包括以下步骤:下料、反挤压成型、热处理和粗加工;传统的工艺在反挤压成型步骤时,坯料需要送入反挤模具内挤压成型,再回炉加热,加热后再送入反挤模具内挤压成型,如此反复直至挤压成型,该工艺成型时间长,加热火次多;众所周知,提高超高强度钢性能的主要方式是原材料的质量,在原材料质量符合标准的前提下,锻造的火次直接影响锻件的产品组织性能,根据材料特性,高温段必须保证有足够变形,且要求变形均匀,变形时间短或热交换面积小来获取该材料均匀的组织同时获取其高强度、高硬度、高断裂韧性和延展率以及优秀的抗疲劳和抗应力腐蚀开裂性能,所以加热火次多,造成产品的质量相对较差;

3.另外,传统的反挤锻造工艺需要较大吨位的压机,才能满足成型,设备要求高,生产成本高,生产效率低;且传统的反挤锻造工艺,存在脱模困难的问题,因此如何创造一种新的小吨位,低火次,高效率的深孔封头成型工艺是本发明所要解决的技术问题。

技术实现要素:

4.针对上述现有技术的缺点,本发明的目的是提供一种超高强度钢深孔锻造成型模具及其成型方法,以解决现有技术中的一个或多个问题。

5.为实现上述目的,本发明的技术方案如下:

6.一种超高强度钢深孔锻造成型模具,包括反挤预成型模具和拉伸成型模具,所述反挤预成型模具包括预成型下模和预成型上模,所述预成型下模设置挤压成型腔,所述预成型上模连接穿入挤压成型腔内的挤压冲头,所述拉伸成型模具包括拉伸成型下模和拉伸成型上模,所述拉伸成型下模设置拉伸成型腔,所述拉伸成型上模连接深孔拉伸冲头,所述预成型上模和拉伸成型上模均连接压机。

7.作为上述技术方案的进一步改进:

8.所述预成型下模位于挤压成型腔下端位置设置第一下模芯,所述第一下模芯下端通过第一连杆连接顶升驱动部件。

9.所述预成型下模下侧依次连接预成型下模垫圈和预成型下模固定板,所述第一连杆穿在预成型下模垫圈的通孔内。

10.所述拉伸成型下模位于拉伸成型腔下端位置设第二下模芯,所述第二下模芯下端通过第二连杆连接顶升驱动部件。

11.所述拉伸成型下模下侧依次连接拉伸成型下模垫圈和拉伸成型下模固定板,所述

第二连杆穿在拉伸成型下模垫圈的通孔内。

12.所述拉伸成型上模位于拉伸冲头外围连接端面成型模座。

13.一种超高强度钢深孔锻造成型方法,包括以下步骤:

14.1)棒料下料:棒料下料,倒角,棒料高径比小于2.5;

15.2)棒料加热:棒料进炉预热至750℃,再将棒料加热至1080℃并保温一段时间;

16.3)反挤预成型模具预热:反挤预成型模具进炉预热至250℃;

17.4)预成型:反挤预成型模具出炉安装好,再将棒料置于预成型下模的挤压成型腔内,压机带动预成型上模和挤压冲头下降,使预成型上模和预成型下模合模,将棒料挤压预成型胎模;

18.5)拉伸成型:胎模回炉升温后,再次取出置于拉伸成型下模的拉伸成型腔内,压机带动拉伸成型上模和深孔拉伸冲头下降,使拉伸成型上模和拉伸成型下模合模,将胎膜拉伸成型,终锻温度≥850℃;

19.6)热处理:拉伸成型后的产品,进行正火 高温回火热处理后粗加工。

20.作为上述技术方案的进一步改进:

21.所述棒料再预成型之前需要在外侧均匀播撒一层玻璃粉。

22.所述预成型下模的挤压成型腔内添加有煤粉。

23.在拉伸成型过程中拉伸成型上模上连接端面成型模座,可同时成型出端面。

24.与现有技术相比,本发明的有益技术效果如下:

25.1)采用反挤预成型模具配合拉伸成型模具,即通过反挤预成型胎模,再趁热回炉拉伸成型,可大大提高生产效率,且只需通过两次加热即可成型,通过减少加热火次,获取该材料均匀的组织同时获取其高强度、高硬度、高断裂韧性和延展率以及优秀的抗疲劳和抗应力腐蚀开裂性能,产品质量好;

26.2)只需采用小吨位的压机,即可满足工艺成型,实现小吨位快速成型目的,可减小生产成本;

27.3)预成型下模和拉伸成型下模内分别连接可顶升的第一下模芯和第二下模芯,可分别将成型的胎模和拉伸成型的产品顶出,脱模方便;

28.4)拉伸成型上模位于拉伸冲头外围连接端面成型模座,拉伸时一体成型上端面;

29.5)棒料再预成型之前均匀播撒一层玻璃粉,进一步方便预成型的胎模的脱模;

30.6)预成型下模的挤压成型腔内添加有煤粉,煤粉燃烧,可消耗挤压成型腔内的空气,可提高产品质量。

附图说明

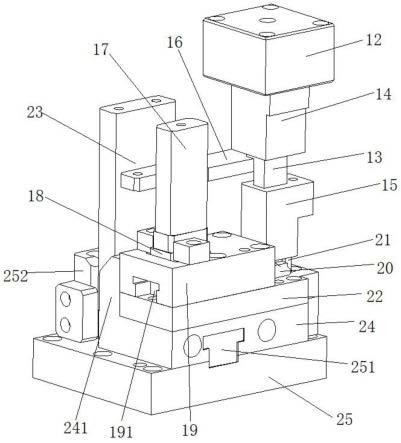

31.图1示出了本实施例的超高强度钢深孔锻造成型模具反挤预成型模具的剖视图。

32.图2示出了本实施例的超高强度钢深孔锻造成型模具反挤预成型时的负载示意图。

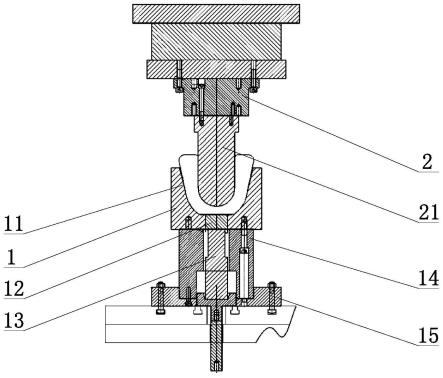

33.图3示出了本实施例的超高强度钢深孔锻造成型模具拉伸成型模具的剖视图。

34.图4示出了本实施例的超高强度钢深孔锻造成型模具拉伸成型时的负载示意图。

35.附图中标记:

36.1、预成型下模;11、挤压成型腔;12、第一下模芯;13、第一连杆;14、预成型下模垫

圈;15、预成型下模固定板;2、预成型上模;21、挤压冲头;3、拉伸成型下模;31、拉伸成型下模;32、第二下模芯;33、第二连杆;34、拉伸成型下模垫圈;35、拉伸成型下模固定板;4、拉伸成型上模;41、深孔拉伸冲头;42、端面成型模座。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施方式对本发明提出的模具作进一步详细说明。根据下面的说明,本发明的优点和特征将更加清楚。需要说明的是,附图采用了非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具有技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容能涵盖的范围内。

38.如图1、图3所示,本实施例的超高强度钢深孔锻造成型模具,包括反挤预成型模具和拉伸成型模具,反挤预成型模具包括预成型下模1和预成型上模2,预成型下模1下端依次连接预成型下模垫圈14和预成型下模固定板15,预成型下模1设置挤压成型腔11,预成型下模1位于挤压成型腔11下端位置设置第一下模芯12,第一下模芯12下端连接第一连杆13,第一连杆13穿在预成型下模垫圈14开设的通孔内,且第一连杆13下端连接连杆座,连杆座配合预成型下模垫圈14的通孔可导向第一连杆13,连杆座下端连接顶升驱动部件,预成型上模2下侧连接穿入挤压成型腔11内的挤压冲头21,预成型上模2通过上模固定座连接压机。

39.拉伸成型模具包括拉伸成型下模3和拉伸成型上模4,拉伸成型下模3下侧依次连接拉伸成型下模垫圈34和拉伸成型下模固定板35,拉伸成型下模3设置拉伸成型腔31,拉伸成型下模3位于拉伸成型腔31下端位置设第二下模芯32,第二下模芯32下端连接第二连杆33,第二连杆33穿在拉伸成型下模垫圈34的通孔内,预成型下模固定板15位于拉伸成型下模垫圈34的通孔下侧穿有顶杆,顶杆下端连接顶升驱动部件,拉伸成型上模4包括内成型上模和外成型上模,拉伸成型上模4的内成型上模连接深孔拉伸冲头41,拉伸成型上模4的外成型上模通过上模固定板连接端面成型模座42,深孔拉伸冲头41穿过端面成型模座42延伸到端面成型模座42下侧,拉伸成型上模4连接压机。

40.本实施例的超高强度钢深孔锻造成型方法,包括以下步骤:

41.1)棒料下料:棒料下料,倒角,棒料高径比小于2.5;

42.2)棒料加热:棒料进炉预热至750℃,再将棒料加热至1080℃并保温一段时间,棒料出炉后需要在外侧均匀播撒一层玻璃粉,方便后期脱模;

43.3)反挤预成型模具预热:反挤预成型模具进炉预热至250℃,反挤预成型模具出炉后,需要在预成型下模1的挤压成型腔11内添加有润滑剂和煤粉,煤粉在高温下燃烧,可将挤压成型腔11内的空气燃烧消耗掉;

44.4)预成型:反挤预成型模具出炉安装好,再将棒料置于预成型下模1的挤压成型腔11内,压机提供1000吨压力带动预成型上模2和挤压冲头21下降,使预成型上模2和预成型下模1合模,通过挤压冲头21配合挤压成型腔11将棒料挤压预成型胎模,胎模成型完成后,

通过顶升驱动部件,可带动第一连杆13和第一下模芯12上升,即可通过第一下模芯12将成型好的胎模顶出挤压成型腔11,实现胎模快速脱模;

45.5)拉伸成型:胎模趁热回炉升温后,再次取出置于拉伸成型下模3的拉伸成型腔31内,压机提供700吨压力带动拉伸成型上模4的内成型上模和深孔拉伸冲头41下降,通过深孔拉伸冲头41配合拉伸成型腔31进行拉伸成型,压机提供400吨压力带动拉伸成型上模4的外成型上模和端面成型模座42下降,端面成型模座42压到胎模上端,成型上端面,最终使拉伸成型上模4和拉伸成型下模3合模,将胎膜拉伸成型,拉伸完成后,通过顶升驱动部件,可带动第二连杆33和第二下模芯32上升,即可通过第二下模芯32将拉伸好的锻件产品顶出拉伸成型腔31,实现锻件产品的快速脱模,终锻温度≥850℃;

46.6)热处理:拉伸成型后的产品,进行正火 高温回火热处理后粗加工。

47.加工好的锻件产品全性能解剖,三方实验室共同实验,检测合格后,即可交付。

48.如图2所示,为本实施例的超高强度钢深孔锻造成型方法预成型过程中,通过模拟产生的负载预测模拟图。

49.如图4所示,为本实施例的超高强度钢深孔锻造成型方法拉伸成型过程中,通过模拟产生的负载预测模拟图。

50.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书所记载的范围。

51.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都应当属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。