1.本发明属于建筑材料领域,具体涉及一种轻质减缩抗裂型超高性能混凝土及其制备方法。

背景技术:

2.超高性能混凝土(ultra-high performance concrete,uhpc)具有超高强度和较高的韧性与耐久性,能满足现代工程结构朝更高、更长、更深的方向发展,适应在各种严酷环境下的使用,其研究与应用已成为土木工程的研究热点与前沿技术。由于uhpc具有非常低的水胶比(0.14~0.19)、胶凝材料含量大、活性矿物掺合料掺量高、粗骨料掺量低等特点,其收缩特性与普通混凝土和高性能混凝土有较大不同,通常其在凝结硬化以及硬化后服役过程中伴随着较大的自收缩,早期开裂风险很高,成为制约其工程应用推广的技术瓶颈之一,也是现阶段uhpc材料研发的技术难点。由大量文献统计可知,uhpc的收缩以自收缩为主,占总收缩的78.6%~90.0%。因此,减小uhpc自收缩对降低uhpc开裂风险、保障其在结构应用中的适用性和安全性至关重要。

3.基于上述分析,本发明提出将适量玻化微珠和硅藻土外掺到uhpc中制备一种轻质减缩抗裂的超高性能混凝土,玻化微珠、硅藻土掺入到uhpc中具有以下几方面优势:1)用玻化微珠部分替代砂子,其轻质的材料特性可以一定程度上减小uhpc自重,高刚度的材料特性可以起到“骨料作用”,保证uhpc的力学性能;2)硅藻土是一种天然的火山灰材料,其主要矿物组分为无定形二氧化硅,可以与水泥水化生成的氢氧化钙发生二次水化反应生成更多的胶凝物质,保证uhpc的强度稳定发展;3)玻化微珠较优的吸水性和硅藻土多孔、高比表面积的材料特性,都具备一定“内养护”功能,两种材料的持水释水作用可以延缓uhpc内部相对湿度的下降速率,抑制uhpc的自收缩,减小早期开裂风险。目前,往uhpc中掺入玻化微珠和硅藻土抑制其自收缩鲜见相关文献报道。因此,基于适量玻化微珠和硅藻土的掺入配制的一种轻质减缩抗裂型超高性能混凝土,有望突破uhpc因自收缩大而限制其实际应用的技术瓶颈。

技术实现要素:

4.本发明的目的在于利用玻化微珠质轻、刚度高和吸水性较优的材料特性以及硅藻土较高的火山灰活性和持水释水的材料特性,制备一种质量较轻、强度发展稳定、自收缩小、体积稳定性高、早期抗裂风险低的轻质减缩抗裂型超高性能混凝土。

5.为实现上述目的,本发明采用如下技术方案:一种轻质减缩抗裂型超高性能混凝土,其是以普通硅酸盐水泥、粉煤灰微珠、硅灰、硅藻土、砂、钢纤维、减水剂和水为原料制成;按重量份计,各原料的用量为:普通硅酸盐水泥

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份,粉煤灰微珠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5~20份,玻化微珠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10~30份,

硅灰

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10~30份,硅藻土

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5~20份,砂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80~150份,钢纤维

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30~150份,减水剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2~5份,水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15~30份。

6.进一步地,所述普通硅酸盐水泥具体为42.5级普通硅酸盐水泥或52.5级普通硅酸盐水泥。

7.进一步地,所述粉煤灰微珠为粉煤灰经分选所得,其表观密度小于1000 kg/m3,平均粒径为1~3 μm。

8.进一步地,所述玻化微珠的堆积密度为300~310 kg/m3,表面玻化闭孔率≥80%,吸水率≤60%,筒压强度≥200 kpa,平均粒径为0.15~0.18 mm。

9.进一步地,所述硅灰的比表面积≥1500 m2/kg,平均粒径为0.1~0.2 μm,其中sio2含量≥90%。

10.进一步地,所述硅藻土的目数范围在200~400目,其中sio2含量≥70%,杂质含量≤20%,其种类包括但不限于硅藻土原土、煅烧硅藻土、助熔煅烧品硅藻土助滤剂、废弃硅藻土助滤剂。

11.进一步地,所述砂为石英砂,其目数范围在10~20目。

12.进一步地,所述钢纤维的密度为7400~8000 kg/m3,直径为0.2~0.4 mm,长度为12~15 mm,截面形状为圆形或矩形,外形为平直形或波浪形,断裂强度不小于2460 mpa。

13.进一步地,所述减水剂为粉末状聚羧酸系高性能减水剂或萘系高性能减水剂,其含水率≤4%,减水率为16~35%。

14.进一步地,所述水符合《混凝土用水标准》(jgj63-2006)的要求。

15.所述轻质减缩抗裂型超高性能混凝土的制备方法包括如下步骤:(1)按配比分别称量各原料组分;(2)将砂及原料量25%的水倒入搅拌锅内,搅拌2分钟;(3)将普通硅酸盐水泥、粉煤灰微珠、硅灰、硅藻土倒入搅拌锅内,搅拌4分钟;接着加入玻化微珠,继续搅拌2分钟;(4)将减水剂和剩余的水倒入搅拌锅内,搅拌2~5分钟,呈现浆体状;(5)最后将钢纤维倒在搅拌锅里,搅拌3分钟,装模成型,48小时后拆模进行标准养护(温度恒定为20

±

2 ℃,相对湿度≥95%)或蒸汽养护(温度约45 ℃,压力为一个标准大气压),即得所述轻质减缩抗裂型超高性能混凝土。

16.本发明具有以下优点:1. 本发明所使用的玻化微珠轻质且刚度高,将其部分替代砂子(替代率约10~40%)掺入到uhpc中,在减小自重的同时还可以发挥“骨料作用”,保证uhpc力学性能。

17.2. 本发明所使用的玻化微珠其高刚度的材料特性可以对uhpc收缩起到抑制作用,同时其较高的吸水性使其具备“内养护”功能,随着uhpc水化水分不断消耗,玻化微珠中的水分释放出来,可以一定程度缓解uhpc内部相对湿度的快速下降,有效抑制uhpc内部毛细管压力增大,进而抑制uhpc的自收缩。

18.3. 本发明所使用的硅藻土由于有大量有序孔和高比表面积的材料特性使其具有一定持水释水的“内养护”功能,将其应用到uhpc中,当uhpc内部水分被水化消耗后,硅藻土可以释放出水分,在一定程度上可以延缓uhpc内部相对湿度的下降速率,有效减小uhpc内部毛细管压力,进而抑制uhpc的自收缩并减小裂纹的扩展。

19.4. 本发明所使用的硅藻土粒径较小,且主要由无定形二氧化硅组成,具有较高的火山灰活性,将其外掺到uhpc中,在减缩抗裂的同时还可发挥填充效应和火山灰效应,保证uhpc的强度稳定发展。

20.5. 本发明所采用的原材料包含工业废渣(粉煤灰微珠、硅灰)且其重量占比较高,环保效益显著。此外,当采用的硅藻土为废弃硅藻土助滤剂时,还有益于消纳食品、制药行业中废弃硅藻土助滤剂这一工业固废,有效解决了这一工业废渣堆填、排放造成的土地资源浪费和环境污染,并且进一步降低了成本,整体上环保效益、经济效应更为显著。

具体实施方式

21.本发明提供了一种轻质减缩抗裂型超高性能混凝土,其是以普通硅酸盐水泥、粉煤灰微珠、硅灰、硅藻土、砂、钢纤维、减水剂和水为原料制成;按重量份计,各原料的用量为:普通硅酸盐水泥

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份,粉煤灰微珠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5~20份,玻化微珠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5~20份,硅灰

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10~30份,硅藻土

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5~20份,砂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80~150份,钢纤维

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30~150份,减水剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2~5份,水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15~30份。

22.进一步地,所述普通硅酸盐水泥具体为42.5级普通硅酸盐水泥或52.5级普通硅酸盐水泥。

23.进一步地,所述粉煤灰微珠为粉煤灰经筛网分选所得,其表观密度小于1000 kg/m3,平均粒径为1~3 μm。

24.进一步地,所述玻化微珠的堆积密度为300~310 kg/m3,表面玻化闭孔率≥80%,吸水率≤60%,筒压强度≥200 kpa,平均粒径为0.15~0.18 mm。

25.进一步地,所述硅灰的比表面积≥1500 m2/kg,平均粒径为0.1~0.2 μm,其中sio2含量≥90%。

26.进一步地,所述硅藻土的目数范围在200~400目,其中sio2含量≥70%,杂质含量≤20%,其种类包括但不限于硅藻土原土、煅烧硅藻土、助熔煅烧品硅藻土助滤剂、废弃硅藻土助滤剂。

27.进一步地,所述砂为石英砂,其目数范围在10~20目。

28.进一步地,所述钢纤维的密度为7400~8000 kg/m3,直径为0.2~0.4 mm,长度为12~15 mm,截面形状为圆形或矩形,外形为平直形或波浪形,断裂强度不小于2460 mpa。

29.进一步地,所述减水剂为粉末状聚羧酸系高性能减水剂或萘系高性能减水剂,其含水率≤4%,减水率为16~35%。

30.进一步地,所述水符合《混凝土用水标准》(jgj63-2006)的要求。

31.所述轻质减缩抗裂型超高性能混凝土的制备方法包括如下步骤:(1)按配比分别称量各原料组分;(2)将砂及原料量25%的水倒入搅拌锅内,搅拌2分钟;(3)将普通硅酸盐水泥、粉煤灰微珠、硅灰、硅藻土倒入搅拌锅内,搅拌4分钟;接着加入玻化微珠,继续搅拌2分钟;(4)将减水剂和剩余的水倒入搅拌锅内,搅拌2~5分钟,呈现浆体状;(5)最后将钢纤维倒在搅拌锅里,搅拌3分钟,装模成型,48小时后拆模进行标准养护或蒸汽养护,即得所述轻质减缩抗裂型超高性能混凝土。

32.为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

33.实施例1一种轻质减缩抗裂型超高性能混凝土,其是由普通硅酸盐水泥100重量份、粉煤灰微珠20重量份、玻化微珠5重量份、硅灰10重量份、硅藻土20重量份、砂130重量份、钢纤维60重量份、减水剂2.5重量份和水15重量份组成。

34.其中,所用普通硅酸盐水泥为42.5级普通硅酸盐水泥;所用粉煤灰微珠的表观密度为800 kg/m3,平均粒径为2 μm;所用玻化微珠的堆积密度为310 kg/m3,表面玻化闭孔率为85%,吸水率为55%,筒压强度为240 kpa,平均粒径为0.16 mm;所用硅灰的sio2含量为95%,其比表面积为1500 m2/kg,平均粒径为0.1 μm;所用硅藻土为硅藻土原土,其目数为300目,sio2含量为85%,杂质含量为10%;所用砂的目数范围为10~20目;所用钢纤维的密度为7600 kg/m3,直径为0.2 mm,长度为12 mm,截面为圆形,外形为平直形,断裂强度为2600 mpa;所用减水剂为粉末状聚羧酸系高性能减水剂,其含水率为2%,减水率为30%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

35.该实施例的轻质减缩抗裂型超高性能混凝土的制备步骤如下:(1)按配比分别称量各原料;(2)将砂及原料量25%的水倒入搅拌锅内,搅拌2分钟;(3)将普通硅酸盐水泥、粉煤灰微珠、硅灰、硅藻土倒入搅拌锅内,搅拌4分钟;接着将玻化微珠倒入上述混合料中,搅拌2分钟;(4)将减水剂和剩余的水倒入搅拌锅内,搅拌2~5分钟,呈现浆体状;(5)最后将钢纤维倒在搅拌锅里,搅拌3分钟,装模成型,48小时后拆模进行标准养护,即得轻质减缩抗裂超高性能混凝土。

36.实施例2一种轻质减缩抗裂型超高性能混凝土,其是由普通硅酸盐水泥100重量份、粉煤灰微珠20重量份、玻化微珠10重量份、硅灰10重量份、硅藻土20重量份、砂110重量份、钢纤维80重量份、减水剂3.5重量份和水20重量份组成。

37.其中,所用普通硅酸盐水泥为42.5级普通硅酸盐水泥;所用粉煤灰微珠的表观密度为800 kg/m3,平均粒径为2 μm;所用玻化微珠的堆积密度为310 kg/m3,表面玻化闭孔率

为85%,吸水率为55%,筒压强度为240 kpa,平均粒径为0.16 mm;所用硅灰的sio2含量为95%,其比表面积为1500 m2/kg,平均粒径为0.1μm;所用硅藻土为煅烧硅藻土,其目数为300目,sio2含量为90%,杂质含量为8.5%;所用砂的目数范围为10~20目;所用钢纤维的密度为7600 kg/m3,直径为0.2 mm,长度为12 mm,截面为矩形,外形为平直形,断裂强度为2700 mpa;所用减水剂为粉末状聚羧酸系高性能减水剂,其含水率为2%,减水率为30%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

38.该实施例的轻质减缩抗裂型超高性能混凝土的制备步骤如下:(1)按配比分别称量各原料;(2)将砂及原料量25%的水倒入搅拌锅内,搅拌2分钟;(3)将普通硅酸盐水泥、粉煤灰微珠、硅灰、硅藻土倒入搅拌锅内,搅拌4分钟;接着将玻化微珠倒入上述混合料中,搅拌2分钟;(4)将减水剂和剩余的水倒入搅拌锅内,搅拌2~5分钟,呈现浆体状;(5)最后将钢纤维倒在搅拌锅里,搅拌3分钟,装模成型,48小时后拆模进行标准养护,即得轻质减缩抗裂超高性能混凝土。

39.实施例3一种轻质减缩抗裂型超高性能混凝土,其是由普通硅酸盐水泥100重量份、粉煤灰微珠20重量份、玻化微珠15重量份、硅灰10重量份、硅藻土20重量份、砂90重量份、钢纤维100重量份、减水剂4.5重量份和水25重量份组成。

40.其中,所用普通硅酸盐水泥为42.5级普通硅酸盐水泥;所用粉煤灰微珠的表观密度为800 kg/m3,平均粒径为2 μm;所用玻化微珠的堆积密度为310 kg/m3,表面玻化闭孔率为85%,吸水率为55%,筒压强度为240 kpa,平均粒径为0.16 mm;所用硅灰的sio2含量为95%,其比表面积为1500 m2/kg,平均粒径为0.1 μm;所用硅藻土为废弃硅藻土助滤剂,其目数为300目,sio2含量为95%,杂质含量为5%;所用砂的目数范围为10~20目;所用钢纤维的密度为7600 kg/m3,直径为0.2 mm,长度为12 mm,截面为矩形,外形为波浪形,断裂强度为2650 mpa;所用减水剂为粉末状聚羧酸系高性能减水剂,其含水率为2%,减水率为30%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

41.该实施例的轻质减缩抗裂型超高性能混凝土的制备方法包括以下步骤:(1)按配比分别称量各原料;(2)将砂及原料量25%的水倒入搅拌锅内,搅拌2分钟;(3)将普通硅酸盐水泥、粉煤灰微珠、硅灰、硅藻土倒入搅拌锅内,搅拌4分钟;接着将玻化微珠倒入上述混合料中,搅拌2分钟;(4)将减水剂和剩余的水倒入搅拌锅内,搅拌2~5分钟,呈现浆体状;(5)最后将钢纤维倒在搅拌锅里,搅拌3分钟,装模成型,48小时后拆模进行蒸汽养护,即得轻质减缩抗裂超高性能混凝土。

42.对照例1(不含硅藻土和玻化微珠)一种高性能混凝土,其是由普通硅酸盐水泥100重量份、粉煤灰微珠20重量份、硅灰10重量份、砂150重量份、钢纤维80重量份、减水剂3.5重量份和水20重量份组成。

43.其中,所用普通硅酸盐水泥为42.5级普通硅酸盐水泥;所用粉煤灰微珠的表观密度为800 kg/m3,平均粒径为2 μm;所用硅灰的sio2含量为95%,其比表面积为1500 m2/kg,平

均粒径为0.1 μm;所用砂的目数范围为10~20目;所用钢纤维的密度为7600 kg/m3,直径为0.2 mm,长度为12 mm,截面为矩形,外形为平直形,断裂强度为2700 mpa;所用减水剂为粉末状聚羧酸系高性能减水剂,其含水率为2%,减水率为30%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

44.该对照例的高性能混凝土的制备步骤如下:(1)按配比分别称量各原料;(2)将砂及原料量25%的水倒入搅拌锅内,搅拌2分钟;(3)将普通硅酸盐水泥、粉煤灰微珠、硅灰倒入搅拌锅内,搅拌4分钟;(4)将减水剂和剩余的水倒入搅拌锅内,搅拌2~5分钟,呈现浆体状;(5)最后将钢纤维倒在搅拌锅里,搅拌3分钟,装模成型,48小时后拆模进行标准养护,即得高性能混凝土。

45.对照例2(不含硅藻土)一种高性能混凝土,其是由普通硅酸盐水泥100重量份、粉煤灰微珠20重量份、玻化微珠10重量份、硅灰10重量份、砂110重量份、钢纤维80重量份、减水剂3.5重量份和水20重量份组成。

46.其中,所用普通硅酸盐水泥为42.5级普通硅酸盐水泥;所用粉煤灰微珠的表观密度为800 kg/m3,平均粒径为2 μm;所用玻化微珠的堆积密度为310 kg/m3,表面玻化闭孔率为85%,吸水率为55%,筒压强度为240 kpa,平均粒径为0.16 mm;所用硅灰的sio2含量为95%,其比表面积为1500 m2/kg,平均粒径为0.1 μm;所用砂的目数范围为10~20目;所用钢纤维的密度为7600 kg/m3,直径为0.2 mm,长度为12 mm,截面为矩形,外形为平直形,断裂强度为2700 mpa;所用减水剂为粉末状聚羧酸系高性能减水剂,其含水率为2%,减水率为30%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

47.该对照例的高性能混凝土的制备步骤如下:(1)按配比分别称量各原料;(2)将砂及原料量25%的水倒入搅拌锅内,搅拌2分钟;(3)将普通硅酸盐水泥、粉煤灰微珠、硅灰倒入搅拌锅内,搅拌4分钟;接着将玻化微珠倒入上述混合料中,搅拌2分钟;(4)将减水剂和剩余的水倒入搅拌锅内,搅拌2~5分钟,呈现浆体状;(5)最后将钢纤维倒在搅拌锅里,搅拌3分钟,装模成型,48小时后拆模进行标准养护,即得高性能混凝土。

48.对照例3(不含玻化微珠)一种高性能混凝土,其是由普通硅酸盐水泥100重量份、粉煤灰微珠20重量份、硅灰10重量份、硅藻土20重量份、砂150重量份、钢纤维80重量份、减水剂3.5重量份和水20重量份组成。

49.其中,所用普通硅酸盐水泥为42.5级普通硅酸盐水泥;所用粉煤灰微珠的表观密度为800 kg/m3,平均粒径为2 μm;所用硅灰的sio2含量为95%,其比表面积为1500 m2/kg,平均粒径为0.1 μm;所用硅藻土为煅烧硅藻土,其目数为300目,sio2含量为90%,杂质含量为8.5%;所用砂的目数范围为10~20目;所用钢纤维的密度为7600 kg/m3,直径为0.2 mm,长度为12 mm,截面为矩形,外形为平直形,断裂强度为2700 mpa;所用减水剂为粉末状聚羧酸系

高性能减水剂,其含水率为2%,减水率为30%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

50.该对照例的高性能混凝土的制备步骤如下:(1)按配比分别称量各原料;(2)将砂及原料量25%的水倒入搅拌锅内,搅拌2分钟;(3)将普通硅酸盐水泥、粉煤灰微珠、硅灰、硅藻土倒入搅拌锅内,搅拌4分钟;(4)将减水剂和剩余的水倒入搅拌锅内,搅拌2~5分钟,呈现浆体状;(5)最后将钢纤维倒在搅拌锅里,搅拌3分钟,装模成型,48小时后拆模进行标准养护,即得高性能混凝土。

51.对照例4(细硅藻土)一种高性能混凝土,其是由普通硅酸盐水泥100重量份、粉煤灰微珠20重量份、玻化微珠10重量份、硅灰10重量份、硅藻土20重量份、砂110重量份、钢纤维80重量份、减水剂3.5重量份和水20重量份组成。

52.其中,所用普通硅酸盐水泥为42.5级普通硅酸盐水泥;所用粉煤灰微珠的表观密度为800 kg/m3,平均粒径为2 μm;所用玻化微珠的堆积密度为310 kg/m3,表面玻化闭孔率为85%,吸水率为55%,筒压强度为240 kpa,平均粒径为0.16 mm;所用硅灰的sio2含量为95%,其比表面积为1500 m2/kg,平均粒径为0.1 μm;所用硅藻土为煅烧硅藻土,其目数为500目,sio2含量为90%,杂质含量为8.5%;所用砂的目数范围为10~20目;所用钢纤维的密度为7600 kg/m3,直径为0.2 mm,长度为12 mm,截面为矩形,外形为平直形,断裂强度为2700 mpa;所用减水剂为粉末状聚羧酸系高性能减水剂,其含水率为2%,减水率为30%;所用水符合《混凝土用水标准》(jgj63-2006)的要求。

53.该对照例的高性能混凝土的制备步骤如下:(1)按配比分别称量各原料;(2)将砂及原料量25%的水倒入搅拌锅内,搅拌2分钟;(3)将普通硅酸盐水泥、粉煤灰微珠、硅灰、硅藻土倒入搅拌锅内,搅拌4分钟;(4)将减水剂和剩余的水倒入搅拌锅内,搅拌2~5分钟,呈现浆体状;(5)最后将钢纤维倒在搅拌锅里,搅拌3分钟,装模成型,48小时后拆模进行标准养护,即得高性能混凝土。

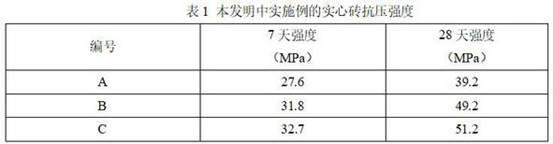

54.实施例及对照例所得混凝土样品的性能测试结果见表1。

55.表1 实施例与对照例所得混凝土样品的性能测试结果

由表1可见,实施例与对照例的力学性能差别不显著;同时,实施例中,随着玻化微珠对砂子的替代量增加,uhpc表观密度不断减小;且与对照例比较可以发现,实施例所得混凝土样品的自收缩和总开裂面积小于任何一组对照例,说明硅藻土与玻化微珠复掺的减缩抗裂效果优于硅藻土或玻化微珠的单掺或不掺杂。此外,由实施例2与对照例4的比较可以看出,硅藻土目数是影响自收缩和总开裂面积的关键参数。

56.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。