1.本发明属于纳滤膜技术领域,具体涉及一种超薄氧化锆-氧化钛陶瓷复合纳滤膜的制备方法。

背景技术:

2.膜分离主要分为微滤、超滤、纳滤和反渗透。膜分离技术的应用领域已经深入到人们生活和生产的各个方面,例如化工、环保、电子、纺织、医药、食品等。有机膜由于不耐高温、耐化学腐蚀差、易污染,在溶剂中溶胀收缩等,使有机膜在一些需要特殊条件的分离过程中受到限制。无机膜具有化学稳定性好、机械强度高、耐高温(可在线消毒)、抗微生物腐蚀和使用寿命长等,特点,使其能够应用在一些条件苛刻的领域。

3.现有技术中,纳米粒子制备方法主要有化学沉淀法、溶胶-凝胶法、水热法和微乳液法等。其中溶胶-凝胶法是液相法制备二氧化钛陶瓷超滤膜最主要的方法。但是通过溶胶-凝胶法获得的二氧化钛纳米溶液制备陶瓷纳滤膜时,由于煅烧过程中收缩严重,需要多次涂膜,且制备的溶胶稳定性对涂膜效果影响较大,在一定程度下限制溶胶-凝胶法的扩大生产。在制备陶瓷纳滤膜时,先要配制涂膜液,要添加聚乙烯醇或纤维素增稠剂,提高涂膜液的粘度,增加膜层与底材的强度,但是这些增稠剂的量要控制比较精细,不然制备的膜层容易开裂。此外,陶瓷纳滤膜在工业应用中,由于膜层较厚,导致阻力大,通量低,能耗高,因此制备膜层较薄的陶瓷纳滤膜层,提高陶瓷纳滤膜在工业应用中的竞争力显得尤为重要。

技术实现要素:

4.本发明的目的在于克服现有技术缺陷,提供一种超薄氧化锆-氧化钛陶瓷复合纳滤膜的制备方法。

5.本发明的技术方案如下:

6.一种超薄氧化锆-氧化钛陶瓷复合纳滤膜的制备方法,包括如下步骤:

7.(1)在氯氧化锆和钛醇盐的混合溶液中加入甘油,再加入去离子水,在50-65℃并搅拌条件下调节ph值为9-11,接着保温进行水解反应2-3h,然后进行固液分离,取固体于55-65℃下干燥后,重新溶解于水中,加入酸进行胶解并使胶解后的物料的ph值为2-3,制得ti-zr复合溶胶;该混合溶液中的氯氧化锆的浓度为0.1mol/l;

8.(2)将所得的ti-zr复合溶胶经超声处理,获得涂膜液;

9.(3)将10nm氧化钛陶瓷膜支撑体经超声处理后,浸泡于强碱溶液中进行活化处理,然后烘干,获得活化后的氧化钛陶瓷膜支撑体;

10.(4)将上述涂膜液浸涂于活化后的氧化钛陶瓷膜支撑体上,于175-185℃反应9-11h,再经煅烧和自然冷却,获得超薄氧化锆-氧化钛陶瓷复合纳滤膜。

11.在本发明的一个优选实施方案中,所述氯氧化锆、钛醇盐和甘油的摩尔比为1∶0.2-0.5∶0.5-1,其中钛醇盐为钛酸正丁酯或钛酸异丙酯。

12.进一步优选的,所述氯氧化锆、钛醇盐和甘油的摩尔比为1∶0.5∶0.5。

13.进一步优选的,所述氯氧化锆、钛醇盐和甘油的摩尔比为1∶0.2∶0.5。

14.进一步优选的,所述氯氧化锆、钛醇盐和甘油的摩尔比为1∶0.2∶1。

15.在本发明的一个优选实施方案中,所述钛醇盐为钛酸正丁酯或钛酸异丙酯。

16.进一步优选的,所述钛醇盐为钛酸正丁酯。

17.在本发明的一个优选实施方案中,所述步骤(4)中的反应温度为180℃,时间为10h。

18.在本发明的一个优选实施方案中,所述煅烧为:以2-4℃/min的速率升温至350-500℃,保温煅烧2-4h。

19.进一步优选的,所述煅烧为:以3℃/min的速率升温至350℃,保温煅烧3h。

20.本发明的有益效果是:

21.1、本发明直接利用溶胶-水热法,通过加入甘油和混合掺杂的方法控制水热过程中粒子容易变大的问题,将氧化钛负载在底膜上,经过煅烧后制备超薄的氧化锆-氧化钛陶瓷超滤膜。

22.2、本发明将溶胶-凝胶法结合水热法原位制备氧化钛薄膜,在经过煅烧直接得到氧化锆-氧化钛纳滤膜层。

23.3、本发明通过改性溶胶凝胶法制备氧化锆-氧化钛溶胶,在较短的时间和较低的温度的水热反应下制备出氧化锆-氧化钛薄膜,通过煅烧步骤制备无缺陷、高质量的氧化锆-氧化钛纳滤膜,制备的氧化锆-氧化钛纳滤膜通量得到较大的提高。

附图说明

24.图1为本发明实施例1制得的超薄氧化锆-氧化钛陶瓷复合纳滤膜的扫描电镜照片之一。

25.图2为本发明实施例1制得的超薄氧化锆-氧化钛陶瓷复合纳滤膜的扫描电镜照片之二

26.图3为本发明实施例2制得的超薄氧化锆-氧化钛陶瓷复合纳滤膜的扫描电镜照片。

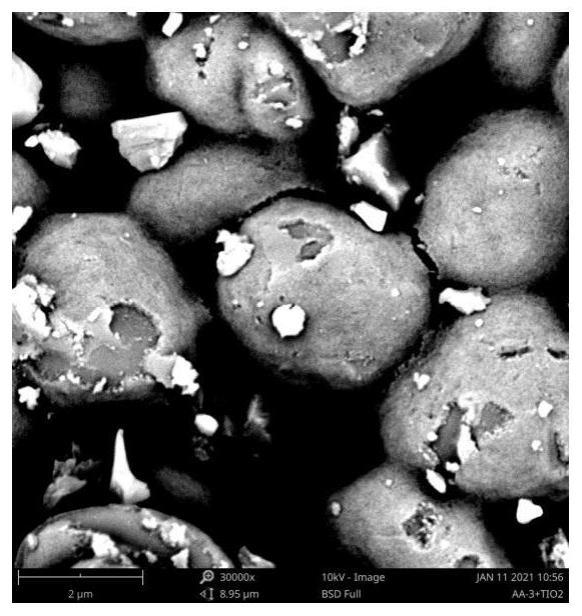

27.图4为本发明对比例1制得的对比膜1的扫描电镜照片。

具体实施方式

28.以下通过具体实施方式结合附图对本发明的技术方案进行进一步的说明和描述。

29.实施例1

30.(1)在1l的氯氧化锆和钛醇盐(氯氧化锆的浓度为0.1mol/l,钛酸正丁酯浓度为0.05mol/l)的混合水溶液中中加入甘油至浓度为0.05mol/l,在50-65℃并搅拌条件下滴加氨水或氢氧化钠溶液以调节ph值为9-11,接着保温进行水解反应2-3h;然后进行固液分离,取固体于55-65℃下干燥后,重新溶解于水中,加入酸进行胶解并使胶解后的物料的ph值为2-3,制得ti-zr复合溶胶;

31.(2)将所得的ti-zr复合溶胶经超声处理,获得涂膜液;

32.(3)将10nm氧化钛陶瓷膜支撑体经超声处理后,浸泡于强碱溶液中进行活化处理,然后烘干,获得活化后的氧化钛陶瓷膜支撑体;

33.(4)将上述涂膜液浸涂于活化后的氧化钛陶瓷膜支撑体上,于180℃反应10h,再经煅烧(以3℃/min的速率升温至350℃,保温煅烧3h)和自然冷却,获得超薄氧化锆-氧化钛陶瓷复合纳滤膜。

34.本实施例制得的超薄氧化锆-氧化钛陶瓷复合纳滤膜如图1和2所示,其膜层完整,对2g/l的peg(分子量1000)通量分别为48lhm,截留率为95.2%。

35.将本实施例制得的超薄氧化锆-氧化钛陶瓷复合纳滤膜进行耐酸碱性测试:20%的硝酸溶液和5%的氢氧化钠溶液100℃下浸泡96h,对2g/l的peg(分子量1000)通量分别为49lhm和50lhm,截留率分别95.4%和94.7%,性能基本保持不变。

36.实施例2

37.(1)在1l的氯氧化锆和钛醇盐(氯氧化锆的浓度为0.1mol/l,钛酸正丁酯浓度为0.02mol/l)的混合水溶液中中加入甘油至浓度为0.05mol/l,在50-65℃并搅拌条件下滴加氨水或氢氧化钠溶液以调节ph值为9-11,接着保温进行水解反应2-3h;然后进行固液分离,取固体于55-65℃下干燥后,重新溶解于水中,加入酸进行胶解并使胶解后的物料的ph值为2-3,制得ti-zr复合溶胶;

38.(2)将所得的ti-zr复合溶胶经超声处理,获得涂膜液;

39.(3)将10nm氧化钛陶瓷膜支撑体经超声处理后,浸泡于强碱溶液中进行活化处理,然后烘干,获得活化后的氧化钛陶瓷膜支撑体;

40.(4)将上述涂膜液浸涂于活化后的氧化钛陶瓷膜支撑体上,于180℃反应10h,再经煅烧(以3℃/min的速率升温至350℃,保温煅烧3h)和自然冷却,获得超薄氧化锆-氧化钛陶瓷复合纳滤膜,如图3所示。

41.本实施例制得的超薄氧化锆-氧化钛陶瓷复合纳滤膜如图1和2所示,其膜层完整,对2g/l的peg(分子量1000)通量为53lhm,截留率为94.6%。

42.将本实施例制得的超薄氧化锆-氧化钛陶瓷复合纳滤膜进行耐酸碱性测试:20%的硝酸溶液和5%的氢氧化钠溶液100℃下浸泡96h,对2g/l的peg(分子量1000)通量分别为55lhm和52lhm,截留率分别93.2%和93.5%,性能基本保持不变。

43.实施例3

44.(1)在1l的氯氧化锆和钛醇盐(氯氧化锆的浓度为0.1mol/l,钛酸正丁酯浓度为0.02mol/l)的混合水溶液中中加入甘油至浓度为0.1mol/l,在50-65℃并搅拌条件下滴加氨水或氢氧化钠溶液以调节ph值为9-11,接着保温进行水解反应2-3h;然后进行固液分离,取固体于55-65℃下干燥后,重新溶解于水中,加入酸进行胶解并使胶解后的物料的ph值为2-3,制得ti-zr复合溶胶;

45.(2)将所得的ti-zr复合溶胶经超声处理,获得涂膜液;

46.(3)将10nm氧化钛陶瓷膜支撑体经超声处理后,浸泡于强碱溶液中进行活化处理,然后烘干,获得活化后的氧化钛陶瓷膜支撑体;

47.(4)将上述涂膜液浸涂于活化后的氧化钛陶瓷膜支撑体上,于180℃反应10h,再经煅烧(以3℃/min的速率升温至350℃,保温煅烧3h)和自然冷却,获得超薄氧化锆-氧化钛陶瓷复合纳滤膜。

48.本实施例制得的超薄氧化锆-氧化钛陶瓷复合纳滤膜的膜层完整,对2g/l的peg(分子量1000)通量为57lhm,截留率为92%。

49.将本实施例制得的超薄氧化锆-氧化钛陶瓷复合纳滤膜进行耐酸碱性测试:20%的硝酸溶液和5%的氢氧化钠溶液100℃下浸泡96h,对2g/l的peg(分子量1000)通量分别为60lhm和58lhm,截留率分别90.8%和91.5%,性能基本保持不变。

50.对比例1

51.(1)在1l的氯氧化锆和钛醇盐(氯氧化锆的浓度为0.1mol/l,钛酸正丁酯浓度为0.2mol/l)的混合水溶液中中加入甘油至浓度为0.05mol/l,在50-65℃并搅拌条件下滴加氨水或氢氧化钠溶液以调节ph值为9-11,接着保温进行水解反应2-3h;然后进行固液分离,取固体于55-65℃下干燥后,重新溶解于水中,加入酸进行胶解并使胶解后的物料的ph值为2-3,制得ti-zr复合溶胶;

52.(2)将所得的ti-zr复合溶胶经超声处理,获得涂膜液;

53.(3)将10nm氧化钛陶瓷膜支撑体经超声处理后,浸泡于强碱溶液中进行活化处理,然后烘干,获得活化后的氧化钛陶瓷膜支撑体;

54.(4)将上述涂膜液浸涂于活化后的氧化钛陶瓷膜支撑体上,于180℃反应10h,再经煅烧(以3℃/min的速率升温至350℃,保温煅烧3h)和自然冷却,获得对比膜1。

55.本对比例制得的对比膜1如图4所示,对2g/l的peg(分子量1000)通量为62lhm,截留率为86%。

56.将本对比例制得的对比膜1进行耐酸碱性测试:20%的硝酸溶液和5%的氢氧化钠溶液100℃下浸泡96h,对2g/l的peg(分子量1000)通量分别为64lhm和66lhm,截留率分别85.3%和83.2%,性能基本保持不变。

57.对比例2

58.(1)在1l的氯氧化锆和钛醇盐(氯氧化锆的浓度为0.1mol/l,钛酸正丁酯浓度为0.01mol/l)的混合水溶液中中加入甘油至浓度为0.05mol/l,在50-65℃并搅拌条件下滴加氨水或氢氧化钠溶液以调节ph值为9-11,接着保温进行水解反应2-3h;然后进行固液分离,取固体于55-65℃下干燥后,重新溶解于水中,加入酸进行胶解并使胶解后的物料的ph值为2-3,制得ti-zr复合溶胶;

59.(2)将所得的ti-zr复合溶胶经超声处理,获得涂膜液;

60.(3)将10nm氧化钛陶瓷膜支撑体经超声处理后,浸泡于强碱溶液中进行活化处理,然后烘干,获得活化后的氧化钛陶瓷膜支撑体;

61.(4)将上述涂膜液浸涂于活化后的氧化钛陶瓷膜支撑体上,于180℃反应10h,再经煅烧(以3℃/min的速率升温至350℃,保温煅烧3h)和自然冷却,获得对比膜2。

62.本对比例制得的对比膜2的膜层完整,对2g/l的peg(分子量1000)通量为66lhm,截留率为78%。

63.将本对比例制得的对比膜2进行耐酸碱性测试:20%的硝酸溶液和5%的氢氧化钠溶液100℃下浸泡96h,对2g/l的peg(分子量1000)通量分别为70lhm和69lhm,截留率分别72%和76%,性能基本保持不变。

64.以上所述,仅为本发明的较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。