用于气相中的烯烃的加氢甲酰化的催化剂的再生方法

1.产生本专利申请的项目在欧盟horizon 2020研究和创新计划的第869896号拨款范围内得到资助。

技术领域

2.本发明涉及用于再生在由多孔陶瓷材料构成的载体上的由多相化的催化剂体系组成的加氢甲酰化催化剂的简单方法。本发明还涉及在本发明的再生之后启动加氢甲酰化反应的方法。

背景技术:

3.加氢甲酰化是工业规模化学中最重要的反应之一,具有几百万吨的全球年生产能力。这涉及用催化剂使烯(烯烃)与一氧化碳和氢气的混合物(也称为:合成气(synthesegas)或合成气(syngas))反应以生成醛,醛是在化工大宗产品例如醇、酯或增塑剂的生产中重要且有价值的中间体。

4.在工业规模上,加氢甲酰化完全在均相催化下进行。可溶性过渡金属催化剂体系通常基于钴或铑,钴或铑通常与含磷配体例如膦或亚磷酸盐一起用于相对短链的烯烃的加氢甲酰化。

5.在已知的方法中存在各种问题,并且这些问题特别与铑和钴二者以及它们的化合物成本相对高昂的事实有关联。存在高水平的能量消耗和复杂的化学工程,以便于大幅度地避免在加氢甲酰化过程中催化剂的损失,例如通过催化剂再循环步骤,其中一些步骤非常复杂。此外,产品纯化步骤变得更加复杂,以便于确保尽可能没有催化剂残留物保留在产品中。

6.已知的均相催化方法的其它问题是配体的稳定性和在该方法中所使用的溶剂的消耗,其中该配体必须经受加氢甲酰化条件,例如温度、压力、ph等,该溶剂的消耗必须通过补充来补偿。

7.为了避开在均相催化的加氢甲酰化中的上述问题,已经开发了其中催化剂体系是多相化的加氢甲酰化方法,特别是通过在载体材料上的固定化(参见wo 2015/028284 a1中的引言论述)。最近还开发了整体式的多相化的体系,例如在专利申请ep 3 632 885 a1、ep 3 744 707 a1、ep 3 532 886 a1、ep 3 736 258 a1、ep 3 632 888 a1、ep 3 632 887 a1或ep 3 632 889 a1中。因此,术语“多相化”和“固定化”应被理解为通过借助于在固体载体材料的表面上和/或孔隙中的离子液体所形成的液体薄膜来固定化催化剂,并且不存在使催化剂均相溶解的常规意义上的反应溶液。

8.然而,上述固定化或多相化的体系的问题是,在特定的使用寿命后,可以观察到减小的催化剂活性和由此转化率和选择性的降低。这可归因于各种影响,例如孔隙中的产品的缩合和相应的进一步反应例如羟醛缩合,或水的形成可以导致配体的失活、副产物的形成和/或孔隙的溢流,该溢流导致催化剂可被排出。

9.因此,本发明的目的包括,提供用于再生在由多孔陶瓷材料构成的载体上的由多

相化的催化剂体系组成的加氢甲酰化催化剂的简单方法。

技术实现要素:

10.通过根据本发明的方法来实现上述目的。在此,使容器中的催化剂与溶剂和含磷配体的溶液接触。因此,本发明涉及用于在容器中再生由多相化的催化剂体系组成的加氢甲酰化催化剂的方法,

11.其中,所述催化剂体系包含元素周期表的第8或第9族的金属和至少一种有机含磷配体,并且以多相化的形式存在于载体上,其中所述载体由多孔陶瓷材料组成并且以颗粒的形式或整体的形式存在,

12.其中,所述方法至少包括以下步骤:

13.a)用由所述含磷配体和溶剂组成的溶液装填所述容器,并且使它静置至少1小时,

14.b)从所述容器中排出所述溶液。

15.根据本发明的方法的优点是可以非常简单地且具有成本效益地实现该方法。与已知方法相比,用于该再生的溶液必须包含配体,而不是元素周期表的第8或第9族的金属。因此,溶液的制备成本更低。由于适合该催化剂体系的金属也相当昂贵,因此在根据本发明的方法中可节省这些成本。

16.出人意料地,根据本发明的方法可再生加氢甲酰化催化剂,其中使所述催化剂在由含磷配体和溶剂组成的溶液中静置至少1小时。在本发明的优选实施方案中,使加氢甲酰化催化剂在溶液中静置至少12小时,特别优选地至少24小时。原则上,可使加氢甲酰化催化剂在溶液中静置更长的时间段。然而,由于催化剂应尽快在生产中被再次使用的事实,因此使催化剂在溶液中静置不超过72小时是有意义的。

具体实施方式

17.加氢甲酰化催化剂处于其中的容器原则上可为任何类型的容器。然而,该容器优选地是至少具有一个入口和一个出口的密闭容器。该容器特别优选地是使用加氢甲酰化催化剂可进行加氢甲酰化的反应器。在本发明的特别优选的实施方案中,在先前的加氢甲酰化期间所述加氢甲酰化催化剂已经存在于其中的所述反应器中,原位进行所述方法。因此,加氢甲酰化催化剂可保留在该反应器中,而无需首先被取出并被装填至另一个容器中。然而,出于装置或方法技术的原因,可能有利的是催化剂被取出并在另一个容器中再生,从而异位进行该再生。

18.在原位再生的情况下,有利的是存在两个或更多个,即至少两个平行的反应器。然后可以进行所谓的摆动周期。这表示至少一个反应器正在运行中并在其中进行期望的加氢甲酰化,而至少另一个反应器正在再生。在该再生完成时,相应的反应器也可投入运行或保持待命状态至被使用。

19.在进行再生之前,无论在原位还是异位进行,首先关闭加氢甲酰化的反应物流,即,将被加氢甲酰化的物质和合成气。然后,可以用惰性气体来冲洗加氢甲酰化催化剂仍然处于其中的反应器。因此,可排出反应物的残留物。通过反应物的去除还使反应器惰化。进一步优选的是,冲洗期间所使用的惰性气体的每小时体积流量为容器或反应器的体积的1倍至100倍。所有已知的惰性气体均适合作为用于冲洗的惰性气体。所述惰性气体优选地选

自氮气、氦气、氖气、co2和氩气。特别地优选氮气作为惰性气体。如果该反应器被冲洗,优选的是在冲洗期间使反应器冷却至环境温度。

20.然后,在根据本发明的方法的第一步(步骤a)中,加氢甲酰化催化剂处于其中的容器(原位或异位)装填有用于再生的溶液。优选地在室温(20至25℃)和标准压力(约1巴)下进行该装填。此外,优选地在惰性气体环境下进行该装填,特别是在先前已惰化的容器或反应器中进行该装填。所有已知的惰性气体均适合作为该装填的惰性气体。所述惰性气体优选地选自氮气、氦气、氖气、co2和氩气。特别优选氮气作为惰性气体。

21.已经使加氢甲酰化催化剂在容器或反应器(异位或原位)中静置至少1小时,优选地至少12小时,特别优选地至少24小时后,在步骤b)中将溶液从容器或反应器中排出。这可以通过适当的设备例如泵的方式来实现,或者在没有此类设备的情况下即流体静力地来实现。优选地,流体静力地排出步骤b)中的所述溶液。

22.可能的情况是,在从根据本发明方法的步骤b)中的容器或反应器中排出溶液之后,溶剂残留物仍然存在。为了去除溶剂残留物或防止溶剂残留物保留在容器或反应器中,在步骤b)中的排出期间或在排出该溶液之后,在容器或反应器中可以升高温度和/或可以降低压力,以便于蒸发仍然存在的溶剂。在本发明的替代实施方案中,该溶剂是先前加氢甲酰化的反应产物,即在这种情况下所得到的醛。在此类情况下,排出该溶剂就足够了。额外的蒸发则不是绝对必要的。

23.如果在步骤b)中的排出期间或在排出该溶液之后,在容器或反应器中升高所述温度和/或降低所述压力,则温度和压力的精确值是可在宽范围内改变的。在这种情况下,所述溶剂和它的沸点取决于所述压力。最终,如果所述压力更低,则物质在更低温度下沸腾。在这一方面,特定温度的指定是困难的。在优选的实施方案中,将步骤b)中的温度升高至至少80℃,优选地至少90℃。另外优选的是在升高所述温度和/或降低所述压力时,用惰性气体冲洗所述反应器。所有已知的惰性气体均适合作为惰性气体用于该目的。所述惰性气体优选地选自氮气、氦气、氖气、co2和氩气。特别优选氮气作为惰性气体。另外优选的是用于冲洗、装填(步骤a)和排出(步骤b)的惰性气体完全相同,以便于减少准备工作。

24.根据本发明,用于再生的溶液由所使用的加氢甲酰化催化剂的含磷配体和溶剂组成。能够溶解该含磷配体的所有物质均适合用作溶剂。适合作为溶剂的有,例如二氯甲烷、thf、戊醇、丙醛、丙醇或戊醛。取决于所选溶剂的溶度极限,有机含磷配体的浓度可不同。该有机含磷配体的浓度优选地处于1和70g/l之间,优选地5和40g/l之间。

25.根据本发明的催化剂体系的有机含磷配体可以是任何适合用于加氢甲酰化的配体。适当的配体在专业文献中被描述,并且对于本领域技术人员来说是已知的。该有机含磷配体优选地具有通式(i):

26.r'

–a–r”–a–

r”'

ꢀꢀꢀ(i)27.其中r'、r”和r”'各自是有机基,条件是r'和r”'不相同,并且两个a各自是桥联基-o-p(-o)2,其中三个氧原子-o-中的两个各自连接至所述基团r'和所述基团r”'。有机基r'、r”和r”'优选地不包括任何三烷氧基硅烷端基。

28.在优选的实施方案中,式(i)的化合物中的r'、r”和r”'优选地选自取代的或未取代的1,1'-联苯基、1,1'-联萘基和邻苯基,特别是选自取代的或未取代的1,1'-联苯基,条件是r'和r”'不相同。特别优选地,取代的1,1'-联苯基在1,1'-联苯基的基本骨架的3,3'

和/或5,5'位置上具有烷基和/或烷氧基,特别是c1-c4烷基,特别优选地叔丁基和/或甲基,和/或优选地c1-c5烷氧基,特别优选地甲氧基。适当的化合物的实例为配体biphephos,这在例如de 10 2011 002 640 a1中被描述,或在wo 2014/056733 a1或ep 3 318 569a1中所述的配体。

29.本发明的催化剂体系另外包括元素周期表的第8或第9族的金属。用于加氢甲酰化的典型金属对于本领域技术人员来说是已知的。元素周期表的第8或第9族的金属优选地选自铁、钌、铱、钌、钴或铑。特别优选钴和铑。

30.根据本发明,上述催化剂体系在多孔陶瓷材料的载体上以多相化的形式存在。在本发明的背景下,“在载体上多相化的”的表述被理解为是指,通过借助于在固体载体材料的内表面和/或外表面上的稳定剂和/或任选存在的离子液体所形成的薄的、固体的或液体的薄膜来固定化催化剂体系。该薄膜在室温下还可以是固体,而在反应条件下还可以是液体。

31.所述多孔载体材料优选地选自氮化物陶瓷(carbidischen keramik)、碳化物陶瓷(carbidischen keramik)、硅化物陶瓷(silicidischen keramik)和它们的混合物,例如碳氮化物材料(carbonitridische materialien)。

32.氮化物陶瓷优选地选自氮化硅、氮化硼、氮化铝和它们的混合物。碳化物陶瓷优选地选自碳化硅、碳化硼、碳化钨或它们的混合物。还可以想到的是碳化物陶瓷和氮化物陶瓷的混合物,被称为碳氮化物。硅化物陶瓷优选硅化钼。被施加催化剂体系的根据本发明的载体优选地由碳化物陶瓷组成,特别优选地由碳化硅组成。

33.根据本发明,载体以整体的形式或颗粒的形式存在。如果载体以整体的形式存在,则术语“整体”被理解为是指载体由陶瓷材料块组成,即三维物体。该块可以一体式存在,或者可由多个即至少两个单独部分组成,这些部分可以连接在一起以形成该块和/或以固定的或可分开的方式相互连接。

34.如果载体以颗粒的形式存在,则该载体由小粒子组成。该粒子的尺寸是可变的并且例如取决于反应体系。在快速反应的情况下,相当小的粒子是合适的,而在反应进行缓慢的情况下,也可使用较大的粒子。优选的是,如果载体以颗粒的形式存在,则该载体的平均粒径(d50)为0.01mm至70mm,优选地0.03至60mm,特别优选地0.05mm至50mm。该平均粒径可通过成像方法来测定,并且特别是可通过在标准iso 13322-1(2004-12-01版)和iso 13322-2(2006-11-01版)中所引用的方法来测定。可通过本领域技术人员已知的方法制备该颗粒。例如,这可通过机械粉碎由所述碳化物、氮化物、硅化物的材料或它们的混合物所构成的整体来实现,例如使用颚式破碎机,并通过筛分的方式调整所得的粉碎颗粒的粒径。

35.此外,无论是以整体的形式还是颗粒的形式存在,载体都是多孔的,即该载体具有孔隙。孔径优选地为0.9nm至30μm,优选地10nm至25μm,特别优选地70nm至20μm。根据din 66133(1993-06版),孔径可通过氮吸附或压汞仪法的方式来测定。在优选的实施方案中,该载体包含至少一些从一个表面延伸到另一个表面的连续孔隙。也可以是多个孔隙相互连接,并因此整体形成单个连续孔隙。

36.如下所述实现了由多孔陶瓷材料制备载体,催化剂体系以多相化形式存在于多孔陶瓷材料上:将所谓的载体涂层(washcoat)额外地施加至所提供的由所述陶瓷材料构成的载体,基于所述载体的陶瓷材料,所述载体涂层由相同的陶瓷材料或不同的陶瓷材料,优选

地氧化硅构成。该载体涂层本身可为多孔的或无孔的,优选无孔的载体涂层。该载体涂层的粒径优选地是5nm至3μm,优选地7nm至700nm。该载体涂层用于引入或用于生成所期望的孔径和/或用于增加载体的表面积。载体涂层特别地可以通过浸渍(浸涂)于含有该载体涂层的陶瓷材料的载体涂层溶液中来施加,也可作为前驱体来施加。基于所述载体的总量,在所述载体上的载体涂层的量为≤20重量%,优选地≤15重量%,特别优选地≤10重量%。

37.随后,可施加所述催化剂体系,例如通过如专利申请ep 3 632 885 a1或wo 2020/070052 q1中已述的浸渍。

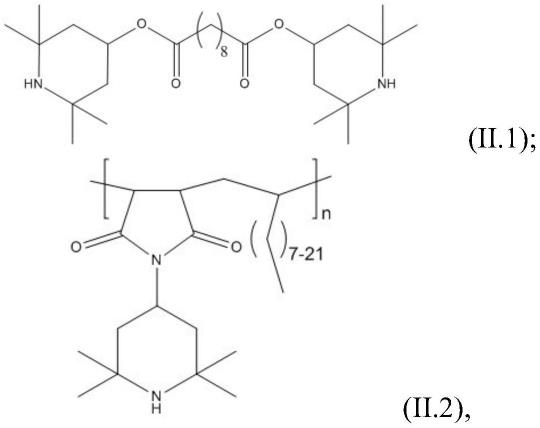

38.催化剂体系可包含除配体和金属以外的其它物质。本发明的再生方法的优点是,再生溶液不必包含以下具体说明的任何物质。根据本发明,优选的是,所述催化剂体系另外包含稳定剂。用于本发明的催化剂体系的稳定剂优选地是有机胺化合物,特别优选地是包括至少一个根据式(ii)的2,2,6,6-四甲基哌啶单元的有机胺化合物:

[0039][0040]

在本发明的特别优选的实施方案中,所述稳定剂选自以下式(ii.1)、(ii.2)、(ii.3)、(ii.4)、(ii.5)、(ii.6)、(ii.7)和(ii.8)的化合物:

[0041][0042]

其中n是1至20的整数;

[0043][0044]

其中n是1至12的整数;

[0045][0046]

其中n是1至17的整数;

[0047][0048]

其中r是c6-至c20-烷基。

[0049]

催化剂体系也可包含离子液体。然而,优选的是,催化剂体系不包含任何离子液体。

[0050]

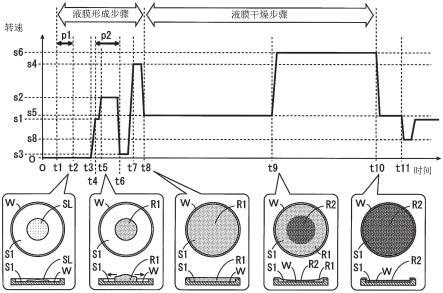

当再生方法完成时,可以重新开始该反应,即加氢甲酰化。如果在异位已经进行再生,首先必须将该催化剂体系装填到加氢甲酰化反应器中。在原位再生的情况下,该催化剂体系已经存在于该反应器中。再生后,启动该反应器和该反应。所述相关方法的特征在于,将包含待加氢甲酰化的c2-至c8-烯烃的气态原料混合物与合成气混合物一起引入所述反应器中,并且,

[0051]

所述原料混合物的组成和/或所述合成气混合物的组成以恒定的体积流量在两个或更多个步骤中变化,待加氢甲酰化的c2-至c8-烯烃在所述原料混合物中的比例和/或合成气在所述合成气混合物中的比例逐步增大,

[0052]

条件是在整个启动期间所使用的c2-至c8-烯烃的最大转化率不超过40%至90%。

[0053]

使用该方法,可以实现加氢甲酰化催化剂的最大起始活性的温和活化和缓解。这使得催化剂的使用寿命延长,以及部分或完全防止可导致催化剂体系的失活或洗出的液相形成。

[0054]

用于本发明的方法的原料混合物作为反应物可以是包含以下的任意混合物:c2-至c8-烯烃,优选地c2-至c5-烯烃,特别是乙烯、丙烯、1-丁烯、2-丁烯、异丁烯、1-戊烯或2-戊烯。进料混合物中的烯烃的量应该足够高,以能够经济地进行加氢甲酰化反应。这特别包括来自石化工业的技术混合物,例如萃余液流(萃余液i、ii或iii)或粗丁烷。本发明的粗丁烷包含5至40重量%的丁烯,优选地20至40重量%的丁烯(该丁烯由1至20重量%的1-丁烯和80至99重量%的2-丁烯构成)和60至95重量%的丁烷,优选地60至80重量%的丁烷。

[0055]

本发明的合成气混合物由用于加氢甲酰化的合成气组成,即包含优选地以60:40至40:60,更特别是50:50的摩尔比的氢气和一氧化碳,和任选存在的少量杂质。通过已知的方法可以生产和提供该合成气。

[0056]

在启动程序中规定的是,合成气在合成气混合物中的比例或者烯烃在原料混合物中的比例通过逐步增大而变化。此外,合成气与烯烃彼此之间的比例也可变化,其中增大该比例的步骤数量也可彼此不同。开始时,合成气的比例和/或烯烃的比例应该低于加氢甲酰化中常用的比例,然后依次增大该比例,直至在完全启动并过渡至加氢甲酰化之后已经获

得了最终组合物。

[0057]

烯烃在原料混合物中的比例和/或合成气在合成气混合物中的比例在两个或更多个步骤中,即至少在两个步骤中增大。在优选的实施方案中,烯烃在原料混合物中的比例和/或合成气在合成气混合物中的比例在至少三个步骤中,特别优选地在至少4个步骤中增大。

[0058]

为了能够实现烯烃在原料混合物中的比例和/或合成气在合成气混合物中的比例的变化,最初可将惰性气体加入至所述原料混合物和/或加入至所述合成气混合物,以便于稀释所述原料混合物和/或所述合成气混合物。

[0059]

第一步,优选地将尽可能多的惰性气体加入至原料混合物中和/或加入至合成气混合物中,使得惰性气体在该原料混合物和/或该合成气混合物中的比例为70%至90%。然后在后续单个步骤或后续多个步骤中,依次减小惰性气体在原料混合物中和/或在合成气混合物中的比例。然后在启动的最后一步中,惰性气体在原料混合物和/或在合成气混合物中的比例仅为10%至30%。所有已知的惰性气体均适合作为惰性气体用于这一目的。所述惰性气体优选地选自氮气、氦气、氖气、co2和氩气。特别优选氮气作为惰性气体。

[0060]

在该最后一步之后,完全停止惰性气体的加入。然后不再稀释该原料混合物和/或合成气混合物,而是以它们正常的、未稀释的组成来使用。因此,该启动程序被终止,并且该反应器再次处于正常操作模式。

[0061]

实施例

[0062]

最初在管式反应器中装入由多相化的催化剂体系组成的加氢甲酰化催化剂(在由sic所构成的载体上的rh,biphephos,二(2,2,6,6-四甲基-4-哌啶基)癸二酸酯(稳定剂),载体为具有3mm的粒径(平均粒度)的粉碎颗粒)。对于加氢甲酰化,用气态c4-进料(萃余液iii)和合成气连续冲洗反应器。在10巴的压力和130℃的温度下,进行加氢甲酰化。在反应期间,测定了所生成的醛的正/异(n/iso)选择性(在反应器出口处用于测定产品组成的联机gc)。可以确定的是,正/异选择性随时间而降低。在约750小时后,停止反应并进行再生。

[0063]

在该再生期间的程序如下:

[0064]-停止所述反应物流;

[0065]-用氮气冲洗所述载体,同时将所述装置冷却至室温;

[0066]-用配体溶液(配体溶液的组成:biphephos的二氯甲烷溶液(约67g/l))充满该反应器的内部空间和载体;

[0067]-将所述溶液保持在所述反应器中约48小时;

[0068]-排出所述溶液;

[0069]-用氮气(约5g/h)冲洗所述反应器并将所述温度升高至120℃;

[0070]-启动该装置(分阶段,在各个阶段中用n2所稀释的c4进料,如在ep3 362 887 a1中所述)。

[0071]

启动后,该装置再次处于正常操作模式,即在再生前也存在的上述加氢甲酰化条件下。与再生前的数值相比,正/异选择性可以完全恢复(见下表1):

[0072]

表1:所研究的反应的选择性

[0073]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。