1.本发明属于微滤膜技术领域,具体涉及一种高通量球形氧化铝陶瓷微滤膜的制备方法。

背景技术:

2.牛乳是一种营养价值高的食品,含有许多人体必需的物质,例如蛋白质、脂肪、乳糖和矿物质等。随着人们生活水平不断提高,人们对牛乳品质提出更高的要求,原料乳中微生物的污染及体细胞的数量多少对乳制品的质量、风味和保质期具有重要的影响。牛乳中的微生物和体细胞的存在会影响产品的质量和风味,这是由于微生物和体细胞会释放许多耐热性较强的酶,会分解生牛乳中的乳成分,因此,有效去除牛乳中的微生物和体细胞对改善产品的风味和质量有重要的意义。

3.降低和灭杀牛乳中的微生物方法包括了加热杀菌法、离心除菌法、过滤除菌法、高压灭菌法和紫外杀菌法等。现有的牛乳的杀菌方法在杀灭细菌的同时,不可避免的造成牛乳中的营养成分的不同程度的破坏。随着陶瓷膜技术的提高,使得微滤除菌法在牛乳产品中的应用得到了推广,因为微滤膜可以有效截留乳中的细菌、酵母菌和霉菌等,牛乳中的有效成分则可以透过,具有冷杀菌优势,在保证安全的同时,避免蛋白质的热变性,全面保留了中99%的活性免疫球蛋白、95%的乳铁蛋白和多种天然维生素、乳钙、矿物质和微量元素等营养成分;而且几乎保持了鲜牛乳原有的味道,陶瓷膜处理工艺还能有效地控制最终产品的微生物指标,从而增长产品保质期,由巴氏杀菌的2天产品保质期提高到21天。但是目前陶瓷微滤膜存在容易堵塞,通量低等问题,因此提高陶瓷微滤膜的抗污染性和通量对微滤除菌法具有重要的意义。

技术实现要素:

4.本发明的目的在于克服现有技术缺陷,提供一种高通量球形氧化铝陶瓷微滤膜的制备方法。

5.本发明的技术方案如下:

6.一种高通量球形氧化铝陶瓷微滤膜的制备方法,包括如下步骤:

7.(1)将粒径为1-3μm的球形氧化铝和纳米烧结助剂置于ro水中,剪切分散,获得球形氧化铝分散液;纳米烧结助剂为纳米氧化钛、纳米氧化铈、纳米氧化镁或纳米氧化锆;球形氧化铝分散液中,球形氧化铝的含量为9-11wt%,纳米烧结助剂的含量为1-3wt%;

8.(2)在步骤(1)所得的球形氧化铝分散液中加入增稠剂和致孔剂,充分混合后,再加入有机硅消泡剂kh550,获得涂膜液;增稠剂为分子量5-10万的纤维素、甲基纤维素或羟乙基纤维素,致孔剂为聚乙烯醇或甘油;涂膜液中,增稠剂的含量为3-5wt%,致孔剂的含量为1-3wt%,有机硅消泡剂kh550的含量为0.008-0.012wt%;

9.(3)在管状多孔陶瓷膜支撑体上浸涂上述涂膜液,再经干燥和煅烧后,制得氧化铝微滤膜;

10.(4)在浓度为0.5-0.6mol/l钛酸正丁酯溶液中加入聚乙二醇400,进行溶胶-凝胶反应,其中钛酸正丁酯和水的摩尔比为1∶10-50,然后再加入硝酸溶液进行解胶,解胶后的溶胶ph为2.5-3.5,再加入柠檬酸钠混合均匀,获得二氧化钛溶胶。

11.(5)将步骤(3)所得的氧化铝微滤膜浸泡在步骤(4)制得的二氧化钛溶胶中,于175-185℃进行水热反应9-11h,然后用清水冲洗,再经干燥和烧结后,制得高通量球形氧化铝陶瓷微滤膜。

12.在本发明的一个优选实施方案中,所述球形氧化铝的粒径为2-3μm。

13.在本发明的一个优选实施方案中,所述纳米烧结助剂为纳米氧化锆。

14.在本发明的一个优选实施方案中,所述增稠剂为羟乙基纤维素。

15.在本发明的一个优选实施方案中,所述致孔剂为聚乙烯醇。

16.在本发明的一个优选实施方案中,所述纳米烧结助剂为纳米氧化锆,所述增稠剂为羟乙基纤维素,所述致孔剂为聚乙烯醇。

17.在本发明的一个优选实施方案中,所述步骤(3)中的干燥为:于室温以1-3℃/min的速度升温至80-120℃后保温干燥2-5h。

18.进一步优选的,所述步骤(3)的煅烧为:从所述保温干燥的温度以1-5℃/min的速度升温至1200-1300℃,保温煅烧2-5h后自然冷却。

19.在本发明的一个优选实施方案中,所述步骤(4)中,所述聚乙二醇400的加入量为所述钛酸正丁酯溶液的0.8-1.2wt%。

20.在本发明的一个优选实施方案中,所述步骤(4)中的煅烧的温度为590-610℃。

21.本发明的有益效果是:

22.1、本发明选择特定球形氧化铝作为原料,再经过溶胶-水热反应对陶瓷微滤膜进行改性,将纳米粒子均匀分散到陶瓷微滤膜层上,提高膜层的亲水性能,提高膜层的抗污染能力。

23.2、本发明制备的高通量球形氧化铝陶瓷微滤膜在温度为50℃下,处理过滤含脱脂牛乳时,膜层通量为700-800lhm,细菌截留率为99%。

附图说明

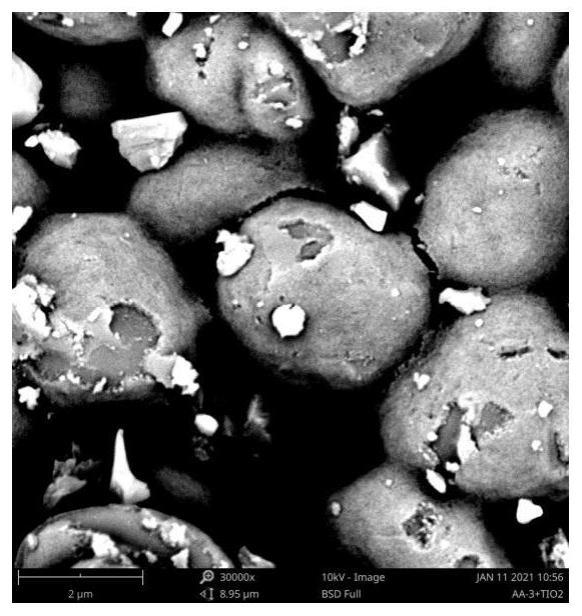

24.图1为本发明实施例1制得的高通量球形氧化铝陶瓷微滤膜的扫描电镜照片。

具体实施方式

25.以下通过具体实施方式结合附图对本发明的技术方案进行进一步的说明和描述。

26.实施例1

27.(1)将粒径为3μm的球形氧化铝和纳米氧化锆(粒径20nm)置于ro水中,剪切分散15min,获得球形氧化铝分散液;球形氧化铝分散液中,球形氧化铝的含量为10wt%,纳米烧结助剂的含量为1wt%;

28.(2)在步骤(1)所得的球形氧化铝分散液中加入2wt%的聚乙烯醇和3wt%的羟乙基纤维素,充分混合后,再加入0.01wt%的有机硅消泡剂kh550,获得涂膜液;

29.(3)在平均孔径为3-5μm的管状多孔陶瓷膜支撑体上浸涂上述涂膜液,然后于室温以3℃/min的速度升温至120℃后保温干燥5h,再以3℃/min的速度升温至1250℃,保温烧结

3h,自然冷却,制得氧化铝微滤膜管;

30.(4)在浓度为0.5mol/l钛酸正丁酯溶液中加入1wt%的聚乙二醇400,进行溶胶-凝胶反应,其中钛酸正丁酯和水的摩尔比为1∶10,然后再加入0.1mol/l硝酸溶液进行解胶,解胶后的溶胶ph为3,再加入1wt%柠檬酸钠混合均匀,获得二氧化钛溶胶。

31.(5)将步骤(3)所得的氧化铝微滤膜浸泡在步骤(4)制得的二氧化钛溶胶中,于180℃进行水热反应10h,然后用清水冲洗,再经干燥和烧结后,制得高通量球形氧化铝陶瓷微滤膜。

32.在0.1mpa和25℃条件下,本实施例制得的高通量球形氧化铝陶瓷微滤膜在处理脱脂牛乳时,膜层通量为800lhm,细菌截留率超过99%。

33.实施例2

34.(1)将粒径为2μm的球形氧化铝和纳米氧化锆(粒径20nm)置于ro水中,剪切分散15min,获得球形氧化铝分散液;球形氧化铝分散液中,球形氧化铝的含量为10wt%,纳米烧结助剂的含量为1wt%;

35.(2)在步骤(1)所得的球形氧化铝分散液中加入2wt%的聚乙烯醇和3wt%的羟乙基纤维素,充分混合后,再加入0.01wt%的有机硅消泡剂kh550,获得涂膜液;

36.(3)在平均孔径为3-5μm的管状多孔陶瓷膜支撑体上浸涂上述涂膜液,然后于室温以3℃/min的速度升温至120℃后保温干燥5h,再以3℃/min的速度升温至1250℃,保温烧结3h,自然冷却,制得氧化铝微滤膜管;

37.(4)在浓度为0.5mol/l钛酸正丁酯溶液中加入1wt%的聚乙二醇400,进行溶胶-凝胶反应,其中钛酸正丁酯和水的摩尔比为1∶20,然后再加入0.1mol/l硝酸溶液进行解胶,解胶后的溶胶ph为3,再加入1wt%柠檬酸钠混合均匀,获得二氧化钛溶胶。

38.(5)将步骤(3)所得的氧化铝微滤膜浸泡在步骤(4)制得的二氧化钛溶胶中,于180℃进行水热反应10h,然后用清水冲洗,再经干燥和烧结后,制得高通量球形氧化铝陶瓷微滤膜。

39.在0.1mpa和25℃条件下,本实施例制得的高通量球形氧化铝陶瓷微滤膜在处理脱脂牛乳时,膜层通量为700lhm,细菌截留率超过99%。

40.实施例3

41.(1)将粒径为2μm的球形氧化铝和纳米氧化锆(粒径20nm)置于ro水中,剪切分散15min,获得球形氧化铝分散液;球形氧化铝分散液中,球形氧化铝的含量为10wt%,纳米烧结助剂的含量为1wt%;

42.(2)在步骤(1)所得的球形氧化铝分散液中加入2wt%的聚乙烯醇和3wt%的羟乙基纤维素,充分混合后,再加入0.01wt%的有机硅消泡剂kh550,获得涂膜液;

43.(3)在平均孔径为3-5μm的管状多孔陶瓷膜支撑体上浸涂上述涂膜液,然后于室温以3℃/min的速度升温至120℃后保温干燥5h,再以3℃/min的速度升温至1250℃,保温烧结3h,自然冷却,制得氧化铝微滤膜管;

44.(4)在浓度为0.8mol/l钛酸正丁酯溶液中加入1wt%的聚乙二醇400,进行溶胶-凝胶反应,其中钛酸正丁酯和水的摩尔比为1∶50,然后再加入0.1mol/l硝酸溶液进行解胶,解胶后的溶胶ph为3,再加入1wt%柠檬酸钠混合均匀,获得二氧化钛溶胶。

45.(5)将步骤(3)所得的氧化铝微滤膜浸泡在步骤(4)制得的二氧化钛溶胶中,于180

℃进行水热反应10h,然后用清水冲洗,再经干燥和烧结后,制得高通量球形氧化铝陶瓷微滤膜。

46.在0.1mpa和25℃条件下,本实施例制得的高通量球形氧化铝陶瓷微滤膜在处理脱脂牛乳时,膜层通量为670lhm,细菌截留率超过99%。

47.对比例1

48.(1)将粒径为2μm的球形氧化铝和纳米氧化锆(粒径20nm)置于ro水中,剪切分散15min,获得球形氧化铝分散液;球形氧化铝分散液中,球形氧化铝的含量为10wt%,纳米烧结助剂的含量为1wt%;

49.(2)在步骤(1)所得的球形氧化铝分散液中加入2wt%的聚乙烯醇和3wt%的羟乙基纤维素,充分混合后,再加入0.01wt%的有机硅消泡剂kh550,获得涂膜液;

50.(3)在平均孔径为3-5μm的管状多孔陶瓷膜支撑体上浸涂上述涂膜液,然后于室温以3℃/min的速度升温至120℃后保温干燥5h,再以3℃/min的速度升温至1250℃,保温烧结3h,自然冷却,制得氧化铝微滤膜管;

51.(4)在浓度为0.1mol/l钛酸正丁酯溶液中加入1wt%的聚乙二醇400,进行溶胶-凝胶反应,其中钛酸正丁酯和水的摩尔比为1∶50,然后再加入0.1mol/l硝酸溶液进行解胶,解胶后的溶胶ph为3,再加入1wt%柠檬酸钠混合均匀,获得二氧化钛溶胶。

52.(5)将步骤(3)所得的氧化铝微滤膜浸泡在步骤(4)制得的二氧化钛溶胶中,于180℃进行水热反应10h,然后用清水冲洗,再经干燥和烧结后,制得对比膜1。

53.在0.1mpa和25℃条件下,本对比例制得的对比膜1在处理脱脂牛乳时,膜层通量为521lhm,细菌截留率超过99%。

54.对比例2

55.(1)将粒径为2μm的球形氧化铝和纳米氧化锆(粒径20nm)置于ro水中,剪切分散15min,获得球形氧化铝分散液;球形氧化铝分散液中,球形氧化铝的含量为10wt%,纳米烧结助剂的含量为1wt%;

56.(2)在步骤(1)所得的球形氧化铝分散液中加入2wt%的聚乙烯醇和3wt%的羟乙基纤维素,充分混合后,再加入0.01wt%的有机硅消泡剂kh550,获得涂膜液;

57.(3)在平均孔径为3-5μm的管状多孔陶瓷膜支撑体上浸涂上述涂膜液,然后于室温以3℃/min的速度升温至120℃后保温干燥5h,再以3℃/min的速度升温至1250℃,保温烧结3h,自然冷却,制得氧化铝微滤膜管;

58.(4)在浓度为1mol/l钛酸正丁酯溶液中加入1wt%的聚乙二醇400,进行溶胶-凝胶反应,其中钛酸正丁酯和水的摩尔比为1∶50,然后再加入0.1mol/l硝酸溶液进行解胶,解胶后的溶胶ph为3,再加入1wt%柠檬酸钠混合均匀,获得二氧化钛溶胶。

59.(5)将步骤(3)所得的氧化铝微滤膜浸泡在步骤(4)制得的二氧化钛溶胶中,于180℃进行水热反应10h,然后用清水冲洗,再经干燥和烧结后,制得对比膜2。

60.在0.1mpa和25℃条件下,本对比例制得的对比膜2在处理脱脂牛乳时,膜层通量为486lhm,细菌截留率超过99%。

61.对比例3

62.(1)将粒径为0.8μm的球形氧化铝和纳米氧化锆(粒径20nm)置于ro水中,剪切分散15min,获得球形氧化铝分散液;球形氧化铝分散液中,球形氧化铝的含量为10wt%,纳米烧

结助剂的含量为1wt%;

63.(2)在步骤(1)所得的球形氧化铝分散液中加入2wt%的聚乙烯醇和3wt%的羟乙基纤维素,充分混合后,再加入0.01wt%的有机硅消泡剂kh550,获得涂膜液;

64.(3)在平均孔径为3-5μm的管状多孔陶瓷膜支撑体上浸涂上述涂膜液,然后于室温以3℃/min的速度升温至120℃后保温干燥5h,再以3℃/min的速度升温至1250℃,保温烧结3h,自然冷却,制得氧化铝微滤膜管;

65.(4)在浓度为0.5mol/l钛酸正丁酯溶液中加入1wt%的聚乙二醇400,进行溶胶-凝胶反应,其中钛酸正丁酯和水的摩尔比为1∶50,然后再加入0.1mol/l硝酸溶液进行解胶,解胶后的溶胶ph为3,再加入1wt%柠檬酸钠混合均匀,获得二氧化钛溶胶。

66.(5)将步骤(3)所得的氧化铝微滤膜浸泡在步骤(4)制得的二氧化钛溶胶中,于180℃进行水热反应10h,然后用清水冲洗,再经干燥和烧结后,制得对比膜3。

67.在0.1mpa和25℃条件下,本对比例制得的对比膜3在处理脱脂牛乳时,膜层通量为230lhm,细菌截留率超过99%。

68.以上所述,仅为本发明的较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。