1.本发明涉及增塑剂的制备,涉及邻苯二甲酸二异丁酯的制备方法,尤其涉及一种反应条件温和、污染少,更环保的邻苯二甲酸二异丁酯的制备方法。

背景技术:

2.邻苯二甲酸二异丁酯是聚氯乙烯最常用的增塑剂,由于其相对价廉且加工性好,在国内使用非常广泛,几乎与dop相当。它是硝酸纤维素的优良增塑性,凝胶能力强,用于硝基纤维素涂料,有良好的软化作用。也可用作聚醋酸乙烯、醇酸树脂、硝基纤维素、乙基纤维素及氯丁橡胶、丁腈橡胶的增塑剂。

3.目前工业上多用苯酐和异丁醇为原料,以浓硫酸为催化剂直接酯化合成酯。但是用硫酸做催化剂有如下弊端:容易出现碳化现象,具有很强的氧化性,反应副产物多,导致反应混合物中杂质增加,含有少量不饱和物硫酸酯、醚醛类物质增多,对回收醇循环利用的影响;设备腐蚀严重,增加设备维护成本。而超强固体酸、金属盐类催化剂目前还在实验阶段,未运用于工业规模生产中。

4.例如,2015105981107的邻苯二甲酸二异丁酯的制备方法,公开了:通过苯酐与异丁醇在浓硫酸作催化剂下进行合成,制备邻苯二甲酸二异丁酯增塑剂,异丁醇:苯酐(即,邻苯二甲酸酐)=2.61~3.16:1的摩尔比。但是由于使用浓硫酸作为催化剂,容易出现碳化现象,设备腐蚀严重,增加设备维护成本。

5.201310549951x的一种从增塑剂生产废水中制备邻苯二甲酸二异丁酯的方法公开了:(1)向增塑剂生产废水中加入浓硫酸,在鼓风曝气的条件下进行酸析反应,析出邻苯二甲酸晶体;(2)过滤获得上清液和邻苯二甲酸晶体,并对所得的邻苯二甲酸晶体进行风干处理。(3)取所获得的邻苯二甲酸和异丁醇,在浓硫酸催化下进行酯化反应;(4)反应结束后,进行分液、洗涤、减压蒸馏,收集馏分,即得到邻苯二甲酸二异丁酯。该发明也是使用浓硫酸作为催化剂,容易出现碳化现象,设备腐蚀严重,增加设备维护成本。

技术实现要素:

6.本发明的目的是为了解决上述问题,而提供一种邻苯二甲酸二异丁酯的制备方法,利用对甲苯磺酸 酸式硫酸盐复配的复合催化剂来制备邻苯二甲酸二异丁酯,本发明反应条件温和,污染少,解决了对设备的腐蚀严重的问题,降低了生产成本。

7.为了实现上述目的,本发明采用以下技术方案:一种邻苯二甲酸二异丁酯的制备方法,包括以下步骤:1)取原料置于反应容器内,加入复合催化剂,进行升温;2)反应过程中,不间断地水从反应容器中分离;3)反应至终点后,经过至少一次中和,再进行减压蒸馏,经压滤后得到成品邻苯二甲酸二异丁酯;其中,所述复合催化剂包括对甲苯磺酸与酸式硫酸盐的复配物;所述原料为苯酐

与异丁醇。

8.在本技术方案中,用对甲苯磺酸 酸式硫酸盐作为催化剂来取代硫酸作为催化剂来完成酯化反应。硫酸氢钠水溶液呈酸性的,它会直接电离出一个氢离子。对甲苯磺酸是一种很强的有机酸,与一些无机强酸相比没有氧化性,可以在一些情况下替代无机强酸。首先是h

与羰基上的氧结合(质子化),增强了羰基碳的正电性,有利于亲核试剂的进攻形成一个正面体中间体,然后失去一分子h

和水,而生成酯。苯酐和异丁醇酯化反应合成dibp采用对甲苯磺酸 酸式硫酸盐(硫酸氢钠)。硫酸氢钠是一种高效、廉价、反应条件温和、不产生或很少产生副反应、后处理工艺简单和环境友好的酸性催化剂,同时便于运输,用于催化缩合、脱水等反应,特别是在酯化反应中尤为突出。

9.反应过程中不断把水从反应体系中分离出去,从而使反应向右方向进行,有利于加快酯化反应。反应活性能与硫酸相当,但克服了硫酸催化剂的缺点。

10.作为本发明的一种优选方案,所述复合催化剂占所述原料质量的1.5-2%。

11.作为本发明的一种优选方案,所述酸式硫酸盐包括硫酸氢钠、硫酸氢铵或硫酸氢钾中的一种。

12.作为本发明的一种优选方案,所述酸式硫酸盐为硫酸氢钠。

13.作为本发明的一种优选方案,所述对甲苯磺酸与酸式硫酸盐的摩尔比为2-3:1。

14.作为本发明的一种优选方案,所述对甲苯磺酸与酸式硫酸盐的摩尔比为3:1。

15.作为本发明的一种优选方案,步骤2)中,反应的温度为120-140℃。

16.作为本发明的一种优选方案,步骤3)中,反应终点为酸值小于3.5。

17.作为本发明的一种优选方案,步骤1)中,升温时间为20-25min。

18.作为本发明的一种优选方案,步骤2)中,反应时间为370-430min。

19.与现有技术相比,本发明具有以下有益效果:本发明使用复合催化剂,对甲苯磺酸与酸式硫酸盐(硫酸氢钠)复配后具有浓硫酸相似的催化活性,反应完成后克服了硫酸催化剂的副反应多,环境污染严重,设备易腐蚀。而对甲苯磺酸 酸式硫酸盐(硫酸氢钠)的活性温度为120-140℃,温度低,活性好,易运用于生产。

附图说明

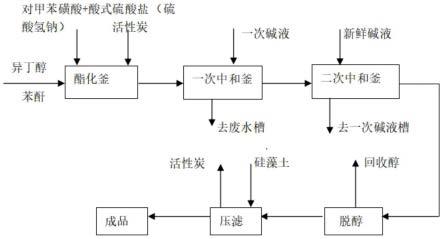

20.图1是本发明的工艺流程图。

具体实施方式

21.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.参见图1,本发明提供了一种邻苯二甲酸二异丁酯的制备方法,包括以下步骤:1)取原料置于反应容器内,加入复合催化剂,进行升温;2)反应过程中,不间断地水从反应容器中分离;

3)反应至终点后,经过至少一次中和,再进行减压蒸馏,经压滤后得到成品邻苯二甲酸二异丁酯;其中,所述复合催化剂包括对甲苯磺酸与酸式硫酸盐的复配物;所述原料为苯酐与异丁醇。

23.同样,本发明也可以采用苯酐和正丁醇合成邻苯二甲酸二异丁酯,用对苯磺酸与酸试硫酸盐复配做为催化剂来取代硫酸作为催化剂来完成酯化反应,有利于醇的利用,同时减少对环境的危害,同样也适用于dbp的生产。

24.实施例1-4本实施例提供了一种邻苯二甲酸二异丁酯的制备方法,包括以下步骤:1)取苯酐,异丁醇,将预先准备好的复合催化剂对甲苯磺酸 硫酸氢钠一次性加入装有分水器、温度计的酯化釜中,再加入活性炭;对甲苯磺酸 酸式硫酸盐使用量控制1.5%-2%之间,检查塔顶冷却水,打开冷却水阀门,然后开始供热升温;2)在酯化反应有回流,大约20分钟单酯形成后,反应温度为120~140℃。反应过程中应随时观察酯化脱水情况、汽、液温上升趋势。通过分水器把酯化釜中生成的水分离出来,加快酯化反应;3)在酯化后期可适当减少加热量,防止温度过高;待脱水极少,酯化基本上达到终点,取样分析,dbp的终点酸值要小于3.5(以naoh计mg/g)为合格。酯化转化率为95%,经过一次中和釜与二次中和釜的中和,减压蒸馏脱去多余的醇,再经过板式密闭过滤机过滤后,就可以得到成品邻苯二甲酸二异丁酯。

25.具体见表1。

26.对比例1-4,与实施例1-4的区别为催化剂采用对甲苯磺酸,具体见表2。

27.表1是对甲苯磺酸 硫酸氢钠做催化剂制取邻苯二甲酸二异丁酯反应性能的研究表1 实施例1#实施例2#实施例3#实施例4#复合催化剂用量(对甲苯磺酸:硫酸氢钠)(摩尔比4:1)1%(摩尔比3:1)2%(摩尔比2:1)1.5%(摩尔比1:1)1%初始回流温度℃124121122123酯化结束温度℃137138138137酯化回流时间7小时15分6小时10分6小时10分6小时10分水相总量ml1818.518.517.5粗酯酸度mgkoh/g8.553.424.109.69釜液外观淡黄色透明浅色透明浅色透明浅色透明参考色泽80#35#40#30#备注反应未完成比较理想和2%比较接近反应未完成

表2 1#2#3#4#tsoh用量(酸酐计)1%2.0%1.5%2.5%初始回流温度℃121120124122酯化结束温度℃135137136140酯化回流时间7小时30分7小时10分7小时00分7小时10分水相总量ml17.519.018.018.5粗酯酸度mgkoh/g8.553.54.09.69

釜液外观淡黄色透明浅色透明浅色透明浅色透明参考色泽100#50#40#35#备注反应未完成色深比较理想反应未完成参见表1与表2,表中可以看出,对甲苯磺酸 硫酸氢钠用量控制在1.5%-2%,酯化效果较好,而单独使用对甲苯磺酸酯化时间较长,酯化色泽在40#,对甲苯磺酸 硫酸氢钠复配后,酯化时间较单独使用的催化时间短,色泽在35#。

28.通过对比,增加催化剂用量能够缩短酯化反应时间。如果催化剂用量不足,会延长酯化时间造成能耗增加和产品色泽加深。若使用硫酸用量不足也会延长酯化时间,影响产品色泽。

29.以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。