1.本发明涉及飞行器涡轮发动机(诸如涡轮喷气发动机、涡轮螺旋桨发动机)的一般技术领域。更具体地,本发明涉及在发生泄漏的情况下位于涡轮发动机定子叶片中的热交换器的隔离。

背景技术:

2.涡轮发动机包括空气/机油热交换器,用于冷却与周围空气接触的机油。这些交换器仅在某些涡轮发动机状态下的过程中工作,以避免在冷飞行条件下冷却机油过多,或避免在涡轮发动机的巡航状态下机油滞留在涡轮发动机润滑围封件中。

3.一些润滑回路包括恒温阀,该恒温阀在低温下带有固体蜡,以便当润滑剂的温度低于阈值时使润滑剂旁通。尽管如此,这些恒温阀不允许完全停止向交换器供应机油。这些恒温阀也不能经受大量的开/闭流通。

4.润滑回路包括液压阀,该液压阀被配置成当润滑剂压力差超过第二阈值时打开,当润滑剂的温度下降到第一阈值以下时使润滑剂旁通,并且冷润滑剂流通在液压回路中产生更高的压降。然而,这些液压阀不允许完全停止向交换器供应机油。此外,这些液压阀的工作是不稳定的,这使得这些液压阀难以在润滑回路中使用。

5.这些空气/机油热交换器中的一些位于定子叶片区段中,并且它们平行布置。在每个交换器中流通的机油由空气冷却,该空气与涡轮发动机的定子叶片区段接触。

6.这种涡轮发动机例如从snecma公司的专利申请wo 2016/156743中获知。

7.尽管如此,定子叶片区段的叶片会被损坏,例如在异物撞击涡轮发动机的情况下,这会导致容纳在这些叶片中的交换器发生相对严重的机油泄漏。如果这些泄漏继续,从涡轮发动机的润滑回路中逸出的机油量可变得使剩余机油量不足而导致涡轮发动机在飞行中熄火。

技术实现要素:

8.本发明目的在于至少部分地解决在现有技术的方案中所遇到的问题。

9.在这方面,本发明涉及一种用于涡轮发动机流体回路的组件。组件包括主支路,该主支路包括热交换器。

10.根据本发明,组件包括用于对到热交换器的流体进行控制的流体控制阀。流体控制阀包括流体入口、主流体出口、流体旁路出口、闸板、用于偏置闸板的弹性装置和用于电控制闸板的装置。

11.主流体出口流体连接到主支路。流体旁路出口流体连接到旁路支路,该旁路支路平行于主支路布置。闸板能在主打开位置和旁路位置之间移动,在主打开位置,闸板关闭旁路出口并且使得流体能够在主支路中流通,在旁路位置,闸板关闭主出口并且使得流体能够在旁路支路中流通。

12.用于偏置闸板的弹性装置被配置成偏置闸板以使闸板移位,以便当流体压力值低

于第一阈值时,闸板关闭主出口。用于电控制闸板的装置被配置成偏置闸板以使闸板移位到主打开位置或旁路位置。

13.由于根据本发明的组件的流体控制阀,流体的流速和冷却能够根据涡轮发动机的状态来控制和调整,同时限制在主支路中的泄漏影响并且便于在主支路中检测泄漏。

14.特别地,闸板通过机械液压控制自动地移位到旁路位置,这限制了数字涡轮发动机调节系统的干预,以在热交换器泄漏的情况下隔离热交换器。

15.特别地,将在热交换器上游的主支路中的流体的压力与第一阈值进行比较。例如,这是在流体控制阀的入口处的流体的压力。

16.本发明可选择地包括以下相互结合或不结合的特征中的一个或多个。

17.特别地,组件包括叶片定子区段,热交换器位于该叶片定子区段中。

18.根据特定的实施例,用于电控制闸板的装置包括用于电控制闸板的第一构件,该第一构件被配置成特别是当流体的压力值低于第一阈值时将闸板偏置到主打开位置。

19.特别地,第一电控制构件使得当启动涡轮发动机时能够向交换器供应流体。

20.根据另一特定的实施例,用于电控制闸板的装置包括用于电控制闸板的第二构件,该第二构件被配置成特别是当流体温度低于第二阈值时将闸板朝向旁路位置偏置。

21.用于电控制闸板的第二构件例如被配置成当流体的温度异常低时,同时流体的压力大于第一阈值时,停止向交换器供应流体。这种情况可以发生在涡轮发动机的巡航状态下。

22.根据特定的实施例,流体控制阀包括第一腔室和第二腔室,该第一腔室和第二腔室通过闸板彼此分开。流体控制阀包括增压入口,该增压入口用于将流体引入到第一腔室中。弹性偏置装置包括复位弹簧,该复位弹簧被配置成抵抗第一腔室中的流体压力,将闸板偏置移位到旁路位置。

23.该复位弹簧可以是位于第一腔室中的拉伸弹簧或位于第二腔室中的压缩弹簧。

24.根据另一特定的实施例,主支路包括止回装置,该止回装置被配置成当闸板处于旁路位置时限制/防止流体流向热交换器。

25.优选地,止回装置包括止回阀。

26.根据特定的实施例,旁路支路包括液压阻力元件,该液压阻力元件被设计成使得旁路支路中的液压阻力值大致等于主支路中的液压阻力值。

27.优选地,液压阻力元件包括隔膜。

28.根据另一特定的实施例,当流体的温度大于第二阈值时,当涡轮发动机轴的旋转值大于第三阈值,并且在主支路中没有检测到流体泄漏时,流体控制阀的闸板处于主打开位置。

29.涡轮发动机轴的旋转值可以确定组件的流体压力,并且可以独立于组件进行测量。

30.根据另一特定的实施例,当流体的温度严格低于第二阈值时,或当涡轮发动机轴的旋转值严格低于第三阈值时,或当在主支路中检测到流体泄漏时,流体控制阀的闸板处于旁路位置。

31.根据特定的实施例,在流体控制阀的瞬时状态下,流体控制阀的闸板的位置通过电控制来控制。

32.根据特定的实施例,在流体控制阀的稳定状态下,流体控制阀的闸板的位置通过机械液压控制来控制。

33.特别地,闸板的位置的电控制使得在流体控制阀的闸板的位置的瞬时状态下的过程中能够限制闸板的位置不稳定性。此外,数字调节系统有可能仅在涡轮发动机的正常工作过程中偏置,以控制闸板的移位并且仅在短时间内进行。

34.机械液压闸板位置控制是被动的,也就是说,它自动地工作而无需电子控制单元或数字调节系统的干预。

35.根据另一特定的实施例,流体控制阀包括安全位置,在安全位置,闸板处于旁路位置,当闸板通过闸板的机械液压控制从主打开位置移位到旁路位置时,闸板被阻挡在安全位置。

36.根据特定的实施例,组件包括泄漏检测器,该泄漏检测器被配置成:在没有对闸板进行电控制以使闸板移位到旁路位置的情况下,当流体控制阀的闸板从主打开位置移位到旁路位置时,则在主支路中检测到泄漏。

37.根据另一特定的实施例,组件包括叶片定子区段,热交换器位于该叶片定子区段中。

38.优选地,叶片定子区段包括叶片,该叶片用于对涡轮发动机的次级流进行矫直。

39.优选地,叶片区段包括径向内部平台、径向外部平台和至少一个轮叶,该至少一个轮叶在径向内部平台和径向外部平台之间延伸。

40.然后,控制阀使得在涡轮发动机外部的主体与叶片撞击时以及当叶片内的热交换器损坏时能够限制泄漏。

41.本发明还涉及用于涡轮发动机的流体回路。流体回路包括如上限定的用于涡轮发动机的第一组件和如上限定的第二组件,该第二组件与第一组件流体平行地布置。

42.根据特定的实施例,流体是润滑剂。流体回路包括涡轮发动机的润滑剂供应泵和润滑围封件,每个热传递组件流体地位于润滑剂供应泵和润滑围封件之间。

43.本发明还涉及一种涡轮发动机,该涡轮发动机包括如上限定的组件或如上限定的流体回路。特别地,涡轮发动机是飞行器涡轮发动机。优选地,涡轮发动机是旁路涡轮喷气发动机。

附图说明

44.通过参照附图阅读对示例性实施例的说明,将更好地理解本发明,所述示例性实施例仅出于说明的目的而给出并且决非意在进行限制,在附图中:

[0045]-图1是根据第一优选的实施例的、用于飞行器的涡轮发动机的纵向剖面的局部示意图;

[0046]-图2是根据第一实施例的、当启动涡轮发动机启动时用于涡轮发动机的润滑回路的局部示意图;

[0047]-图3是根据第一实施例的、用于涡轮发动机的润滑回路在涡轮发动机润滑剂冷却状态下的局部示意图;

[0048]-图4a是当启动涡轮发动机时在第一瞬时状态下的润滑回路的热交换组件的局部示意图;

[0049]-图4b是启动涡轮发动机后润滑回路的热交换组件的局部示意图;

[0050]-图4c是在热交换组件的第二瞬时状态期间润滑回路的热交换组件的局部示意图;

[0051]-图4d是在涡轮发动机的巡航状态下的润滑回路的热交换组件的局部示意图;

[0052]-图4e是在热交换组件的第三瞬时状态期间润滑回路的热交换组件的局部示意图;

[0053]-图4f是在热交换组件中在异常压力下降状态下的润滑回路的热交换组件的局部示意图;

[0054]-图5是根据第一实施例的、用于涡轮发动机的润滑回路的局部示意图,该润滑回路的热交换组件中的一个处于异常压力下降状态;

[0055]-图6示出了用于根据涡轮发动机的参数控制润滑回路的流体控制阀的闸板的位置的方法;

[0056]-图7示出了用于根据闸板的位置和闸板位置控制来控制润滑回路的流体控制阀的闸板的位置的方法。

具体实施方式

[0057]

不同附图的相同、相似或等效部分带有相同的附图标记,以有助于从一个附图过渡到另一附图。

[0058]

图1示出了旁路和双轴涡轮发动机。涡轮发动机1是涡轮喷气发动机,该涡轮喷气发动机具有围绕纵向轴线ax旋转的形状。

[0059]

涡轮发动机1在主流的主流路径16的路径上包括空气入口套筒2、风扇3、低压压缩机4、高压压缩机6、燃烧室7、高压涡轮8和低压涡轮10。

[0060]

径向方向是与纵向轴线ax正交并且与该轴线相交的方向。圆周方向限定为与径向方向和纵向轴线ax的方向局部正交的方向。

[0061]

通常,术语“空气”表示任何可能在涡轮发动机1中用作氧化剂的气体。

[0062]

低压压缩机4、高压压缩机6、高压涡轮8和低压涡轮10为旁通它们的次级流的流动界定次级流17。

[0063]

高压压缩机6和高压涡轮8通过用于驱动高压压缩机6的轴而机械连接,从而形成涡轮发动机1的高压主体。类似地,低压压缩机4和低压涡轮10通过涡轮发动机轴1机械连接,从而形成涡轮发动机1的低压主体。

[0064]

低压压缩机4、高压压缩机6、燃烧室7、高压涡轮8和低压涡轮10由内部整流罩9包围,该内部整流罩从入口套筒2延伸到低压涡轮10。

[0065]

该内部整流罩9由外部壳体11包围,该外部壳体相对于纵向轴线ax径向向外地界定涡轮发动机。外部壳体11(特别是在风扇3处)径向向外地界定次级流路径17。

[0066]

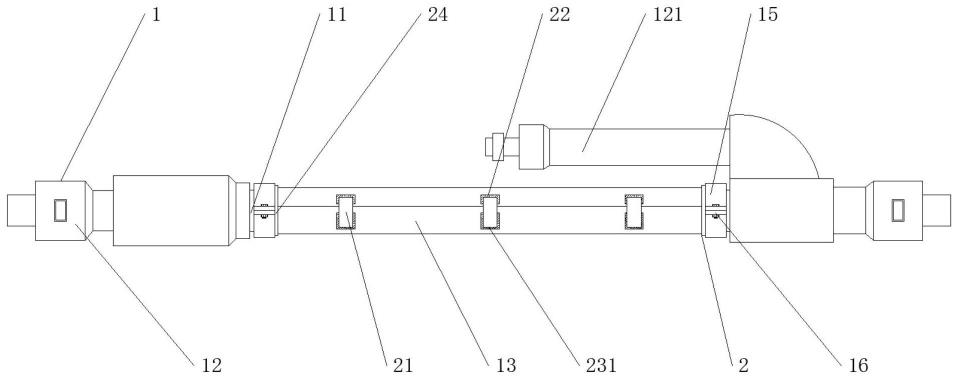

涡轮发动机1包括至少一个第一叶片区段12和一个第二叶片区段12,每个叶片区段在内部整流罩9和外部壳体11之间延伸。叶片区段12是叶片定子区段。

[0067]

每个叶片区段12包括径向内部平台13、径向外部平台15和至少一个叶片14,该至少一个叶片位于径向内部平台13和径向外部平台15之间。

[0068]

每个叶片区段12的径向内部平台13被刚性地固定到内部整流罩9。径向内部平台

由第一空气动力学表面径向向外地界定,该第一空气动力学表面与次级流路径17的空气接触。

[0069]

每个叶片区段12的径向外部平台15被刚性地固定到外部壳体11。径向外部平台由第二空气动力学表面径向向内地界定,该第二空气动力学表面与次级流路径17的空气接触。

[0070]

每个叶片区段12的叶片14从径向内部平台13径向地延伸到径向外部平台15。这些叶片14沿叶片区段12的圆周方向彼此间隔开。在所示的实施例中,每个叶片14是用于对涡轮发动机的次级流进行矫直的叶片。

[0071]

第一叶片区段12的第一叶片14容纳第一热交换器20a。在所示的实施例中,该第一叶片14还容纳第一液压控制阀70a和第一止回装置30a。

[0072]

第二叶片区段12的第二叶片14容纳第二热交换器20b。在所示的实施例中,该第二叶片14还容纳第二液压控制阀70b和第二止回装置30b。

[0073]

叶片区段12中的一个的第三叶片14容纳第三热交换器20c。在所示的实施例中,该第三叶片14还容纳第三液压控制阀70c和第三止回装置30c。

[0074]

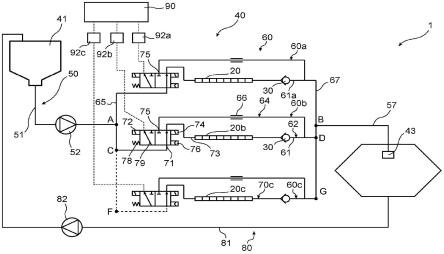

参照图2和图3,涡轮发动机1包括流体回路40。在所示的实施例中,流体是润滑剂,通常是机油。则流体回路40是润滑回路。

[0075]

润滑回路40包括储液器41、润滑剂供应回路50、至少一个润滑围封件43和润滑剂返回回路80。润滑回路40被配置成使润滑剂在闭合环路中流通,该闭合环路位于供应回路50和返回回路80之间。

[0076]

润滑围封件43是如下的围封件,润滑剂用于在该围封件内部润滑和/或冷却涡轮发动机1的部件(未示出),诸如轴和/或轴承。润滑围封件43通常是涡轮发动机1的轴承润滑围封件。

[0077]

润滑剂返回回路80被配置成使润滑剂从每个润滑围封件43流通到储液器41。润滑剂返回回路包括返回泵82和返回管道81。

[0078]

返回泵82例如是容积泵或离心泵,返回泵被配置成通过返回管道81将源自润滑围封件43的润滑剂输送到储液器41。

[0079]

润滑剂供应回路50从上游到下游包括上游管51、供应泵52、冷却回路54和分配管道57。

[0080]

通常,在本文中,上游方向和下游方向是参照在流体回路40中整体流体流的整体方向使用的。

[0081]

供应泵52例如是容积泵或离心泵,供应泵被配置成通过上游管道51将润滑剂从储液器41输送到润滑围封件43。

[0082]

上游管道51包括一个或多个管道。上游管道将储液器41流体连接到冷却回路54。

[0083]

分配管道57包括一个或多个管道。分配管道将冷却回路54流体连接到润滑围封件43。

[0084]

冷却回路54包括第一热组件60a、第二热组件60b和至少一个第三热组件60c,这些热组件两两平行布置。

[0085]

第一热组件60a通过第一入口节点a流体连接到上游管道51,并且通过第一出口节点b流体连接到分配管道57。第二热组件60b通过第二节点输入c流体连接到上游管道51,并

且通过第二出口节点d流体连接到分配管道57。第三热组件60c通过第三入口节点f流体连接到上游管道51,并且通过第三出口节点g流体连接到分配管道57。

[0086]

在所示的实施例中,入口节点a、c、f大致重合,出口节点b、d、g大致重合。

[0087]

在本公开中,每个热交换组件60具有相同的结构。热交换组件的构成元件具有相同的附图标记,附加字母a具体指第一热交换组件60a,附加字母b具体指第二热交换组件60b,以及附加字母c具体指第三热交换组件60c。

[0088]

每个热组件60包括入口管道65、主支路62、旁路支路64、液压控制阀70和出口管道67。

[0089]

每个热组件60的入口管道65通过其入口节点连接到上游管道51。每个热组件60的出口管道67通过其出口节点连接到分配管道57。主支路62和旁路支路64中的每个通过连接到入口管道65和连接到出口管道67而彼此平行布置。

[0090]

每个热组件60的主支路62从上游到下游包括热交换器20中的一个和止回装置30,热交换器中的一个和止回装置通过主管道61流体连接。

[0091]

每个热交换器20被配置成对与空气接触的主支路62的润滑剂进行冷却,该空气在次级流路径17中围绕定子的叶片14流通。

[0092]

在所示的实施例中,每个止回装置30包括止回阀。止回装置30被配置成当液压控制阀70的闸板79处于旁路位置以将润滑剂引导到旁路支路64时,限制/防止流体流通穿过热交换器20。

[0093]

每个热组件60的旁路支路64包括液压阻力元件66和旁路管道63。

[0094]

通常,液压阻力元件66被设计成使得旁路支路64中的液压阻力值大致等于主支路62中的液压阻力值。

[0095]

在本公开中,类比于电场,润滑回路40的元件的液压阻力限定为通过该元件的压降与穿过该元件的润滑剂的流速之比的大小。通过转喻并且总是类比于电场,液压阻力或液压阻力元件对应于润滑回路40的元件,其通过其液压阻力的值来表征。

[0096]

在所示的实施例中,液压阻力元件66包括隔膜。润滑回路40包括第一隔膜66a、第二隔膜66b和第三隔膜66c。

[0097]

在本公开中,每个液压控制阀70也称为流体控制阀70。每个液压控制阀包括主润滑剂入口71、增压入口77、闸板79、用于控制闸板的装置、主出口73和旁路出口75。

[0098]

在所示的实施例中,润滑剂控制阀70包括第一腔室和第二腔室,该第一腔室和第二腔室通过闸板79彼此分开,该闸板是滑动阀。特别地,控制装置包括复位弹簧,该复位弹簧可以是位于第一腔室中的拉伸弹簧和/或位于第二腔室中的压缩弹簧,用以抵抗第一腔室中的润滑剂压力,偏置闸板79的移位。

[0099]

闸板79可在主打开位置和旁路位置之间移动。在所示的实施例中,每个液压控制阀70是双稳定的。主打开位置是闸板79的第一稳定打开位置,旁路位置是闸板79的第二稳定打开位置。

[0100]

在主打开位置,闸板79关闭旁路出口75,并且闸板使得流体能够通过主出口73流通到主支路62中。在旁路位置,闸板79关闭主出口73,并且闸板使得流体能够通过旁路出口75流通到旁路支路64中。

[0101]

润滑剂控制阀70包括安全位置,在该安全位置,当闸板79通过闸板79的机械液压

控制从主打开位置移动到旁路位置时,闸板79被阻挡。闸板79的安全位置是旁路位置。

[0102]

每个液压控制阀的主入口71流体连接到对应的热交换组件60的入口管道65。

[0103]

参照图2至图5,增压入口77通过增压管道69流体连接到热交换组件60的入口管道65。增压入口77被设计成将流体引入液压控制阀70的第一腔室。增压管道69被设计成对润滑剂施加压力。特别地,在增压入口77处的润滑剂的压力与主入口71的压力大致相同。

[0104]

主流体出口73流体连接到位于热交换器20和止回装置30上游的主支路62。

[0105]

流体旁路出口75流体连接到液压阻力元件66上游的旁路支路64。

[0106]

参照图2至图5,用于控制每个闸板79的装置包括用于电控制闸板的装置72、74,用于偏置闸板的弹性装置78,以及用于对闸板进行液压控制的装置76。

[0107]

用于偏置闸板的弹性装置78和用于对闸板进行液压控制的装置76在液压控制阀70的稳定状态下控制闸板79的移位。

[0108]

用于偏置闸板的弹性装置78包括复位弹簧,该复位弹簧被配置成抵抗在第一腔室中的润滑剂的压力,将闸板79的移位偏置到旁路位置。当在主入口71处的润滑剂的压力低于第一阈值时,复位弹簧被配置成将闸板79的移位偏置到旁路位置。特别地,润滑剂压力是在热交换器20上游的主支路62中的流体的压力值。

[0109]

用于闸板的液压控制的装置76包括增压入口77和增压管道69。当在主输入71处的润滑剂压力大于第一阈值时,复位弹簧被配置成将闸板79的移位偏置到主打开位置。

[0110]

特别地,用于偏置闸板的弹性装置78和液压控制装置76用于在涡轮发动机1的飞行过程中,在主支路62中的异常压力下降的情况下,通过机械液压控制将闸板的移位自动地控制到旁路位置。

[0111]

用于电控制闸板的装置72、74被配置成将闸板79的移位控制到主打开位置或旁路位置。用于电控制闸板的装置被配置成在液压控制阀70的瞬时状态下控制闸板79的移位。

[0112]

术语“液压控制阀70的瞬时状态”是指液压控制阀70的瞬时工作阶段。换言之,瞬时工作阶段是这样一个工作阶段,在该工作阶段的过程中,液压控制阀70的闸板79的位置不是它在涡轮发动机的稳定状态下将具有的位置。术语“液压控制阀70的稳定状态”是指液压控制阀70的大致恒定的工作阶段。换言之,它是液压控制阀70的如下工作,在该工作的过程中,液压控制阀70的闸板79的位置对应于液压控制阀的闸板在涡轮发动机的稳定状态下将具有的位置。

[0113]

用于电控制闸板的装置72、74包括用于电控制闸板的第一构件72和用于电控制闸板的第二构件74。

[0114]

用于电控制闸板的第一构件72被配置成:特别是当润滑剂的压力低于第一阈值时控制闸板79的移位到主打开位置,以抵抗用于偏置闸板的弹性装置78对闸板79的控制。

[0115]

特别地,用于电控制闸板的第一构件72被配置成当润滑剂的温度大于第二阈值并且润滑剂的压力有可能低于第一阈值时,将闸板79移位到主打开位置。

[0116]

用于电控制闸板的第一构件72,例如,用于在启动涡轮发动机1的第一瞬时状态201或在将润滑剂运送到对应的热交换器20的第三瞬时状态下,将闸板79移位到主打开位置。

[0117]

特别地,当润滑剂的温度低于第二阈值时,用于电控制闸板的第二构件74被配置成抵抗液压控制装置76的控制,控制闸板79朝向旁路位置移位。

[0118]

用于电控制闸板的第二构件74被配置成当润滑剂的压力大于第一阈值并且润滑剂的温度低于第二阈值时,停止向主支路62供应润滑剂。这种情况可以在涡轮发动机1的巡航状态下发生。

[0119]

图6示出了用于根据涡轮发动机的工作参数控制每个液压控制阀70的闸板79的位置的方法300。

[0120]

在本实施例中,当涡轮发动机轴的旋转值xn大于第三阈值时,在每个液压控制阀70的主入口71处的润滑剂的压力大于第一阈值。

[0121]

考虑到通过对应的控制装置控制每个液压控制阀70,输入参数301包括润滑剂的温度t、涡轮发动机1的高压主体的轴的旋转值xn、以及液压控制阀的闸板79从其主打开位置到其旁路位置的位置。

[0122]

用于控制闸板79的位置的方法300考虑到在热交换组件60的主支路62中没有检测317到泄漏,或在热交换组件60的主支路62中检测319到泄漏。

[0123]

当在步骤307润滑剂的温度t大于第二阈值,并且在步骤309涡轮发动机轴的旋转值xn大于第三阈值时,以及在主支路62中没有检测317到泄漏的情况下,用于控制每个闸板79的装置控制闸板79的位置,使得在步骤302闸板处于主打开位置。

[0124]

在步骤313,当润滑剂的温度t严格低于的第二阈值时,或当涡轮发动机轴的旋转值严格低于第三阈值315时,或当在泄漏检测步骤319在主支路62中检测到润滑剂泄漏时,用于控制每个闸板79的装置控制每个闸板79的位置,使在步骤304闸板处于旁路位置。

[0125]

现在参照图4a至图4f说明用于根据涡轮发动机1的状态控制液压控制阀70的每个闸板79的方法。

[0126]

当启动涡轮发动机时,每个液压控制阀70处于第一瞬时启动状态201,其中,在主入口71处的润滑剂的压力低于第一阈值,并且润滑剂的温度大于第二阈值。供应回路50中的润滑剂的压力随着高压主体的轴的转速的增加而增加。第一电控制构件72抵抗用于偏置闸板的弹性装置78,控制闸板79从旁路位置移位到主打开位置。根据箭头91,只要润滑剂的压力不稳定地大于第一阈值,就由第一电控制构件72来保持将闸板79定位到主打开位置的电控制。

[0127]

在涡轮发动机冷却的第一飞行状态下,每个液压控制阀70处于第一稳定冷却状态203,其中,在主入口71处的润滑剂的压力大于第一阈值,并且润滑剂的温度大于第二阈值。根据箭头93,闸板79的位置由液压控制装置76和用于偏置闸板的弹性装置78以机械液压方式控制。闸板79处于主打开位置,润滑剂在主支路62中流通,同时在热交换器20中冷却。

[0128]

当涡轮发动机1处于高海拔并且润滑剂的温度变得太低而无法冷却热交换器20中的润滑剂时,每个液压控制阀70处于第二瞬时旁路状态205,其中,润滑剂的温度变得低于第二阈值。第二电控制构件74抵抗用于闸板79的液压控制的装置76,控制闸板79从主打开位置移位到旁路位置。根据箭头94,只要润滑剂的压力不稳定地低于第一阈值,就由第二电控制构件74来保持将闸板79定位到旁路位置的电控制。

[0129]

在涡轮发动机冷却的第一飞行状态下,每个液压控制阀70处于第二稳定润滑剂分流状态207,其中,在主入口71处的润滑剂压力低于第一阈值,并且润滑剂的温度低于第二阈值。根据箭头95,闸板79的位置由机械液压控制、液压控制装置76和用于偏置闸板的弹性装置78来控制。闸板79处于旁路位置,润滑剂通过旁路支路64流通而不在热交换器20中冷

却。

[0130]

当涡轮发动机1的海拔高度下降并且润滑剂需要在热交换器20中冷却时,每个液压控制阀70处于第三瞬时状态209,该第三瞬时状态用于在主支路62中运送润滑剂,其中,润滑剂的温度变得大于第二阈值。第一电控制构件72抵抗用于偏置闸板的弹性装置78,控制闸板79从旁路位置移位到主打开位置。根据箭头97,只要润滑剂的压力不稳定地大于第一阈值,就由第一电控制构件72来保持将闸板79定位在主打开位置的电控制。

[0131]

更具体地参照图4f和图5,当在涡轮发动机的稳定状态下在有缺陷的热交换组件60中的一个的主支路62中发生泄漏时,并且当闸板79处于主打开位置时,有缺陷的热交换组件60的液压控制阀70切换到紧急分流状态211。根据箭头99,润滑剂的压力迅速下降到第一阈值以下,用于偏置闸板的弹性装置78抵抗液压控制装置76,控制闸板79从主打开位置移位到旁路位置。然后,该液压控制阀70的闸板79被阻挡在旁路位置,直到涡轮发动机1的飞行结束,该旁路位置是闸板79的安全位置。该热交换组件60的润滑剂在热交换组件60的旁路支路64中完全流通。

[0132]

由于旁路支路64的隔膜66,润滑剂的压力和流速在热交换组件中保持不变,该热交换组件与有缺陷的热交换组件60平行布置。

[0133]

现在结合参照图2和图7说明液压控制阀70的每个闸板79的泄漏检测方法400。

[0134]

涡轮发动机1包括系统,该系统用于监控每个闸板的位置和用于检测泄漏。每个闸板79的位置监控系统包括传感器92和涡轮发动机的数字调节系统90。

[0135]

传感器92a、92b、92c被配置成执行测量,该测量使得数字调节系统90能够确定液压控制阀的每个闸板79的位置。每个传感器92a、92b、92c包括例如每个闸板的线性位置传感器,其称为“lvdt”传感器。

[0136]

涡轮发动机数字调节系统90也称为“fadec”。涡轮发动机数字调节系统包括冗余双通道和全权限数字计算机。涡轮发动机数字调节系统被配置成根据由传感器92执行的测量来确定每个闸板79的位置,并且实施泄漏检测方法400。

[0137]

泄漏检测方法400包括在步骤401确定每个闸板79的位置,特别地,通过数字调节系统90根据传感器92a、92b、92c执行的测量来确定每个闸板的位置。

[0138]

泄漏检测方法400包括步骤403,该步骤验证用于电控制闸板的第二构件74是否电控制每个闸板79移位到其旁路位置。

[0139]

泄漏检测方法400包括在步骤405验证每个闸板79是否从其主打开位置移位到其旁路位置。

[0140]

在步骤402,在闸板79被电控制以移位到其旁路位置后,当闸板79已经从其主打开位置移位到其旁路位置时,泄漏检测方法400检测出对应的热交换组件60的主支路62中没有泄漏。

[0141]

在步骤404,在闸板79没有被电控制以移位到其旁路位置的情况下,当闸板79已经从其主打开位置移动到其旁路位置时,泄漏检测方法400检测出在对应的热交换组件60的主支路62中存在泄漏。

[0142]

由于根据本发明的每个热组件60的液压控制阀70,润滑剂的流速和冷却能够根据涡轮发动机1的速度来控制和调整,同时限制在主支路62中的泄漏影响并且便于在主支路62中的泄漏检测。

[0143]

特别地,每个液压控制阀70的闸板79通过机械液压控制自动地移位到旁路位置,这限制了涡轮发动机的数字调节系统90的干预,以在根据热交换器20泄漏的情况下隔离热交换器20。

[0144]

当然,本领域技术人员可对刚刚已经进行所描述的本发明进行各种修改,而不背离本发明公开的范围。

[0145]

替代性地,涡轮发动机1是涡轮轴发动机或涡轮螺旋桨发动机。

[0146]

替代性地,流体是燃料。然后,流体回路40是用于涡轮发动机1的燃料回路。

[0147]

每个主支路62和每个旁路支路64是可变结构的。特别地,在润滑回路40中的液压阻力元件的布置、数量和性质可以改变。

[0148]

润滑系统的每个液压阻力元件66的结构可以改变。例如,这些液压阻力元件66中的每个可以包括热交换器、过滤器、截止门和/或流量计。

[0149]

每个主支路62的热交换器20的数量可以改变。每个主支路62可以包括至少一个过滤器或另一类型的液压阻力元件。

[0150]

每个旁路支路64可以包括至少一个热交换器。

[0151]

替代性地,供应回路50可以包括至少两个热交换组件60,该至少两个热交换组件串联布置。

[0152]

每个液压控制阀70的结构可以改变,特别地,只要每个液压控制阀70至少对于涡轮发动机1的某些工作状态使得润滑剂能够在主支路62中流通,并且在涡轮发动机1的其他工作状态下和在发生泄漏的情况下将润滑剂引导到旁路支路64。

[0153]

替代性地,至少在涡轮发动机的稳定状态下,液压控制阀70中的至少一个是气动控制的。

[0154]

替代性地,液压控制阀70中的至少一个包括在主打开位置和旁路位置之间的至少一个稳定的打开位置,其中,液压控制阀的闸板79部分地供应对应的主支路62和部分地供应对应的旁路支路64。

[0155]

液压控制阀70中的至少一个可以包括在主打开位置和旁路位置之间的多个稳定的打开位置,例如连续的稳定的打开位置或一系列分离的稳定的打开位置。

[0156]

更普遍地,每个液压控制阀70可以是除三通两位液压控制阀之外的另一类型的控制阀。

[0157]

替代性地,每个液压控制阀的闸板79可以包括阀而不是滑动阀。

[0158]

液压控制阀70的结构可以彼此不同。

[0159]

根据变型,例如用于监控每个闸板的位置的装置被配置成例如通过第一压力传感器92确定在主支路62中的润滑剂压力,以及例如通过第二压力传感器92确定在旁路支路64中的润滑剂压力。监控装置可以通过比较在主支路62中的润滑剂压力值和在旁路支路64中的润滑剂压力值来监控闸板79的位置。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。