1.本实用新型涉及内燃机活塞技术领域,特别是一种小型涡流室活塞。

背景技术:

2.燃烧室的空间是由缸盖气门室和活塞顶部同时组成,因此活塞顶部构造在一定程度上决定了燃烧室的形状,也影响了发动机的燃烧效率。因此可以看到大多数活塞的顶部都有特殊的造型。在进气过程中产生的绕气缸轴线有组织的气流运动,称为涡流。在现代内燃机中,特别是在中小型高速内燃机的工作过程中,涡流运动占有十分重要的地位,各种不同的内燃机燃烧效率,都在很大程度上与空气、油气和燃气的运动状态有关,因此改进活塞顶部的形状结构对优化进气、压缩和燃烧过程中混合气体的涡流运动,提高涡流的运动速度,对提高内燃机的燃烧效率和输出功率的具有重要作用。

技术实现要素:

3.为解决上述问题,本实用新型提供如下技术方案:

4.一种小型涡流室活塞,包括活塞体,所述活塞体的顶部设有导流槽,所述导流槽是呈v形排列且相交的两条,所述导流槽包括顶边、底边、内边和外边,所述内边、外边和底边均为圆弧形,所述导流槽的左右两端分别设有左涡流坑和右涡流坑,所述左涡流坑和右涡流坑均为圆形,所述活塞体的侧壁还设有气环槽和油环槽,所述活塞体的侧壁还开有活塞销孔,所述活塞销孔内设有卡簧槽,所述活塞体的侧壁还开有多个径向贯穿的回油孔,所述回油孔位于油环槽的侧壁与活塞体的侧壁的交接处。

5.进一步地,所述导流槽的深度大于左涡流坑和右涡流坑的深度。

6.进一步地,所述左涡流坑的直径大于右涡流坑。

7.进一步地,所述回油孔为三个,所述相邻两个回油孔的夹角为30度。

8.进一步地,所述内边的圆弧半径为r1=32mm,所述外边的圆弧半径为r2=47.5mm,所述底边的圆弧半径为r3=35.5mm。

9.进一步地,所述导流槽底边的深度大于顶边的深度。

10.进一步地,所述左涡流坑的直径为d2,且34mm≤d2≤34.2mm,所述右涡流坑的直径为d1,且29mm≤d1≤29.2mm,所述左涡流坑和右涡流坑的中心距离为l=40mm。

11.进一步地,所述左涡流坑和右涡流坑的深度均为h,且0.8mm≤h≤0.9mm。

12.本实用新型的有益效果是:该活塞体顶部采用导流槽两端分别与左涡流坑和右涡流坑相连接的设计,使雾状燃油形成强涡流,并使其达到与空气混合更快速均匀,燃烧更充分的效果,不仅提高了内燃机的功率和动力输出,降低了燃油的消耗,减少了积碳,还有效防止活塞顶坏气门。

附图说明

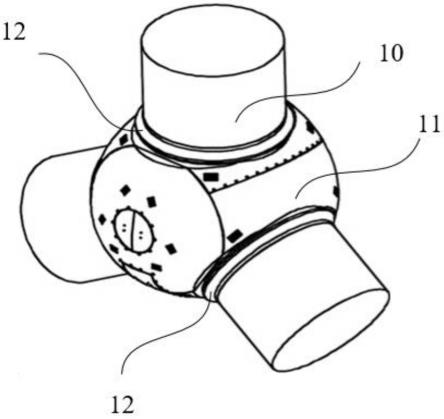

13.图1为本实用新型的活塞整体示意图;

14.图2为本实用新型的活塞正视示意图;

15.图3为本实用新型的活塞俯视示意图;

16.图4为本实用新型的活塞回油孔截面示意图;

17.图5为本实用新型的活塞导流槽截面示意图;

18.图中:1.活塞体,11.导流槽,13.气环槽,14.油环槽,15.活塞销孔,16.回油孔,17.右涡流坑,18.左涡流坑,111.顶边,112.底边,113.内边,114.外边。

具体实施方式

19.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

20.如图1-5所示,一种小型涡流室活塞,包括活塞体1,所述活塞体1的顶部设有导流槽11,所述导流槽11是呈v形排列且相交的两条,所述导流槽11包括顶边111、底边112、内边113和外边114,所述内边113、外边114和底边112均为圆弧形,所述导流槽11的左右两端分别设有左涡流坑18和右涡流坑17,所述左涡流坑18和右涡流坑17均为圆形,所述活塞体1的侧壁还设有气环槽13和油环槽14,所述活塞体1的侧壁还开有活塞销孔15,所述活塞销孔15内设有卡簧槽,所述活塞体1的侧壁还开有多个径向贯穿的回油孔16,所述回油孔16位于油环槽14的侧壁与活塞体1的侧壁的交接处。

21.如上设置,该活塞体1顶部采用导流槽11两端分别与左涡流坑18和右涡流坑17相连接的设计,工作时喷油嘴将燃油高速高压雾状喷出,经导流槽11流入左涡流坑18和右涡流坑17内形成强涡流,促使雾状燃油与空气更快速均匀的混合,同时增大了空气进气量,从而使燃烧更充分,并提高了内燃机的功率和动力输出,减少了燃油的消耗,还减少了积碳的产生。设计左涡流坑18和右涡流坑17还给进气门和排气门留出更多活动空间,有效防止活塞往复运动时顶坏气门,导流槽11采用圆弧形边缘设计,更符合流体的运动规律,使燃油可以更顺畅地流入涡流坑。活塞环槽分为气环槽13和油环槽14,气环安装在气环槽13内,使活塞与气缸套密切配合,活塞上下运动时,对活塞顶部高温高压燃气起密封作用,油环安装在油环槽14内,活塞在气缸中运动时,在汽缸壁上起布油和刮油作用,同时起到对汽缸壁进行润滑和冷却作用;活塞向上运动时,在汽缸壁上均匀的布满油,活塞向下运动时,把汽缸壁上多余的油刮下。设置回油孔16,当活塞下行时,油环刮油太多,润滑油会在环槽内拥积,最后从环口的缝漏进去,回油孔16能让油环从汽缸上刮下来的机油回流到活塞内腔并流回油底壳。

22.如图1、图5所示,所述导流槽11的深度大于左涡流坑18和右涡流坑17的深度。这样设置可以增大回流槽11的容积,使流入涡流坑的然后更多。

23.如图1、图3所示,所述左涡流坑18的直径大于右涡流坑17。如此设计可以与气门的形状更好的配合,防止碰坏气门。

24.如图1、图4所示,所述回油孔16为三个,所述相邻两个回油孔16的夹角为30度。如此设置使机油回流速度与气缸壁油膜的形成速度达到平衡,同时使油环达到正常的工作效果。

25.所述内边113的圆弧半径为r1=32mm,所述外边114的圆弧半径为r2=47.5mm,所述底边112的圆弧半径为r3=35.5mm。这样的尺寸设计使从导流槽11流入涡流坑内的燃油流量

可以控制地更精确。

26.如图1、图4所示,所述导流槽11底边112的深度大于顶边111的深度。由于导流槽11的底边112最接近喷油嘴,深度设计更深可以减少燃油的外溢,使更多的燃油经导流槽11流入涡流坑。

27.所述左涡流坑18的直径为d2,且34mm≤d2≤34.2mm,所述右涡流坑17的直径为d1,且29mm≤d1≤29.2mm,所述左涡流坑18和右涡流坑17的中心距离为l=40mm。所述左涡流坑18和右涡流坑17的深度均为h,且0.8mm≤h≤0.9mm。这样设计使涡流坑的形状和尺寸与内燃机气门结构相适应,并达到内燃机压缩比设计的参数要求,保证其较高的功率和动力输出。

28.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”、“内”、“外”、“顶”、“底”、“横”、“竖”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

29.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。