1.本实用新型属于分料机械技术领域,涉及料盘分料和上料的结构和性能改进,具体是一种引线框架料盒分料装置。

背景技术:

2.magazine是一种芯片制造过程中的周转用料盒,也被称为引线框架料盒。如图1所示,常见的引线框架料盒包括相对的两个侧壁,两个侧壁上对应设有多个定位槽,其中引线框架的两端部分别插设于定位槽中。

3.在半导体封装技术中,通常采用引线框架作为芯片载体。引线框架在封装过程中借助于键合材料(如金丝、铝丝或铜丝等)实现芯片内部电路引出端与外引线的电气连接,起到和外部导线连接的桥梁作用。在半导体封装工艺过程中,引线框架在作业过程中需要通过引线框架料盒进行周转运输。目前,引线框架料盒已经被广泛应用在半导体行业的芯片前道和后道生产工序中。

4.在目前的自动化产线上,针对引线框架料盒的分离,仍主要靠人工放置到固定的定位工装上,存在人工分离效率不高,重复劳动工作量大等问题,易造成引线框架料盒的摔料等情况。因此,有必要开发一种机械化分料的引线框架料盒分料装置,以配合产线的自动化生产需要,提高生产效率,降低劳动强度;同时保证引线框架、芯片等半导体器件的质量。

技术实现要素:

5.本实用新型的目的是提供一种引线框架料盒分料装置,以解决现有的人工分离效率不高、劳动强度大,以及易发生摔料影响引线框架、芯片等半导体器件质量等问题。

6.为了实现本实用新型的目的,采用以下技术方案:

7.引线框架料盒分料装置,包括机架、控制器,所述机架上安装输送机构,所述输送机构由皮带和带轮构成,所述皮带用于带动料盒移动;所述机架沿皮带输送方向设置料盒分离区、挡停区和举升备料区;所述料盒分离区设有抱夹机构、第一传感器和第二传感器,所述抱夹机构用于夹持住料盒,第一传感器、第二传感器用于检测料盒分离区工位上是否有料盒;所述挡停区设有挡停气缸和第三传感器;所述举升备料区设有举升机构、检件对射传感器、第一检件接近传感器,所述举升机构包括并排设置的第一举升组件、第二举升组件;所述第一传感器、第二传感器、第三传感器、检件对射传感器、第一检件接近传感器的信号输出端分别与控制器的信号输入端电连接,用于检测以两个料盒为一组的前料盒、后料盒的位置信号,所述控制的信号输出端分别与抱夹机构、挡停气缸、举升机构信号输入端电连接,分别用于驱动抱夹机构、挡停气缸、举升机构动作实现前料盒、后料盒的分离以及举升备料。

8.为了进一步实现本实用新型的目的,还可以采用以下技术方案:

9.如上所述的引线框架料盒分料装置,所述第一传感器、第二传感器检测到前料盒、后料盒时发出信号,抱夹机构动作将后料盒夹持住,对前料盒、后料盒进行分料;所述第一

检件接近传感器、检件对射传感器均无检测信号时挡停气缸释放,前料盒随皮带运至第一举升组件上方;所述第一检件接近传感器检测到前料盒时发出信号,第一举升组件带动前料盒升起;第二传感器、第三传感器均无检测信号时挡停气缸升起,抱夹机构放开后料盒;所述检件对射传感器无检测信号时挡停气缸释放,后料盒随皮带运至第二举升组件上方,第一检件接近传感器检测到后料盒时发出信号,第二举升组件带动后料盒升起,对前料盒、后料盒进行举升备料。

10.如上所述的引线框架料盒分料装置,所述料盒分离区位置的机袈上方安装纵向的门型架。

11.如上所述的引线框架料盒分料装置,所述抱夹机构包括上抱夹气缸、下抱夹气缸、下气缸支架,所述上抱夹气缸安装在门型架的横向前侧,下抱夹气缸通过下气缸支架与机架固定连接,所述上抱夹气缸、下抱夹气缸相对并分别位于所述皮带上、下两侧。

12.如上所述的引线框架料盒分料装置,所述门型架的横向后侧安装固定杆,固定杆上安装第二传感器、第三传感器,所述第三传感器位于挡停气缸上方,挡停气缸通过挡停气缸支架与机架固定。

13.如上所述的引线框架料盒分料装置,所述第一举升组件包括第一举升气缸,第一举升气缸的活塞杆上端安装第一举升板,所述第二举升组件包括第二举升气缸,第二举升气缸的活塞杆上端安装第二举升板,第一举升气缸、第二举升气缸通过举升气缸支架与机架固定;第一举升组件和第二举升组件之间安装有第二检件接近传感器。

14.如上所述的引线框架料盒分料装置,所述料盒分离区后侧的机袈上安装有挡停板。

15.如上所述的引线框架料盒分料装置,所述输送机构对称设置有两套,两套输送机构的皮带之间作为抱夹机构、挡停气缸、举升机构动作通道。

16.与现有技术相比,本实用新型在输送方向上设置料盒分离区、举升备料区,并利用抱夹机构、多套传感器等配合实现自动运行,将输送中连续排列的引线框架料盒实现分离,进而通过举升机构对相应分离后的引线框架料盒进行举升备料。具体而言:

17.1、本实用新型可以实现引线框架料盒的自动分离,提升半导体行业生产过程整体自动化水平。

18.2、在引线框架料盒分离后,设置举升机构实现引线框架料盒的上升备料,为后续自动化夹爪装置提供更多选择空间。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍。

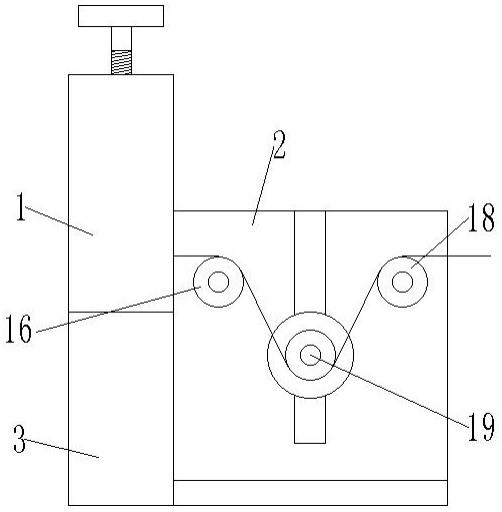

20.图1是引线框架料盒的结构示意图;

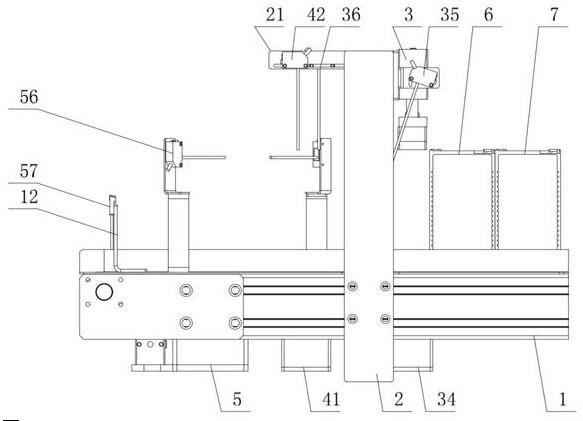

21.图2是本实用新型的结构示意图;

22.图3是图1的俯视图;

23.图4是图2的右侧视图;

24.图5是图2中所述举升机构的结构示意图;

25.图6是图2的立体图(引线框架料盒在机架前端);

26.图7是图6的另一种状态图(引线框架料盒在机架后端)。

27.附图标记:

28.1-机架,11-输送机构,12-挡停板,2-门型架,21-固定杆,3-抱夹机构,31-上抱夹气缸,33-下抱夹气缸,34-下气缸支架,35-第一传感器,36-第二传感器,4-挡停气缸,41-挡停气缸支架,42-第三传感器,5-举升机构,51-第一举升气缸,52-第一举升板,53-第二举升气缸,54-第二举升板,55-举升气缸支架,56-检件对射传感器,57-第一检件接近传感器,58-第二检件接近传感器,6-前料盒,7-后料盒。

具体实施方式

29.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

30.如图2-图7所示,本实施例公开的引线框架料盒分料装置,包括机架1、控制器,机架1上安装输送机构11,输送机构11由皮带和带轮构成,用于带动料盒移动;机架1沿皮带输送方向设置料盒分离区、挡停区和举升备料区。

31.该引线框架料盒分料装置在输送方向上设置料盒分离区、举升备料区,并利用抱夹机构3、多套传感器等配合实现自动运行,将输送中连续排列的引线框架料盒实现分离,进而通过举升机构5对相应分离后的引线框架料盒进行举升备料。

32.第一传感器35、第二传感器36、第三传感器42、检件对射传感器56、第一检件接近传感器57、第二检件接近传感器58的信号输出端分别与控制器的信号输入端电连接,用于检测以两个料盒为一组的前料盒6、后料盒7的位置信号,控制的信号输出端分别与抱夹机构3、挡停气缸4、举升机构5信号输入端电连接,分别用于驱动抱夹机构3、挡停气缸4、举升机构5动作实现前料盒6、后料盒7的分离以及举升备料。

33.此外,为方便设备安装和使用,在料盒分离区位置的机袈上方安装纵向的门型架2,料盒分离区后侧的机袈上安装有挡停板。

34.在结构上,本实施例的引线框架料盒分料装置,由上抱夹气缸31、下抱夹气缸33、下气缸支架34、第一传感器35、第二传感器36、第三传感器42、挡停气缸4、挡停气缸支架41、第一举升组件、第二举升组件、第一检件接近传感器57、第二检件接近传感器58、挡停板12、检件对射传感器56、型材机架1、两套皮带及带轮组件等构成。

35.具体而言,如图2、图3所示,本实施例的机架1由金属型材构建,作为运输机构、抱夹机构3、举升机构5等部件的承重和定位安装基础。

36.如图2、图4所示,在料盒分离区设有抱夹机构3、第一传感器35和第二传感器36,抱夹机构3用于夹持住料盒,第一传感器35、第二传感器36用于检测料盒分离区工位上是否有料盒。

37.如图3所示,抱夹机构3包括上抱夹气缸31、下抱夹气缸33、下气缸支架34,上抱夹气缸31可以直接或者通过上气缸支架安装在门型架2的横向前侧,下抱夹气缸33通过下气缸支架34与机架1固定连接,上抱夹气缸31、下抱夹气缸33相对,并分别位于皮带上、下两侧。

38.如图1、图2所示,本实施例在挡停区设有挡停气缸4和第三传感器42。门型架2的横

向后侧安装固定杆21,固定杆21上安装第二传感器36、第三传感器42,第三传感器42位于挡停气缸4上方,挡停气缸4通过挡停气缸支架41与机架1固定。

39.举升备料区设有举升机构5、检件对射传感器56、第一检件接近传感器57,举升机构5包括并排设置的第一举升组件、第二举升组件。

40.上述第一传感器35、第二传感器36、第三传感器42通过连接钣金安装在纵向的门型架2上,方便集中布置盒电缆安装。第一检件接近传感器57安装在挡停板12上。检件对射传感器56通过连接钣金安装在型材机架1上,实现检测第一举升组件与挡停气缸4之间区域是否有料盒的功能。

41.本实施例中,第一传感器、第二传感器、第三传感器均采用基恩士生产的pz-g42p型。检件对射传感器采用欧姆龙生产的e3z-t81型。第一检件接近传感器、第一检件接近传感器采用松下生产的gx-f8a型。

42.如图5所示,本实施例的第一举升组件包括第一举升气缸51,第一举升气缸51的活塞杆上端安装第一举升板52,第二举升组件包括第二举升气缸53,第二举升气缸53的活塞杆上端安装第二举升板54,第一举升气缸51、第二举升气缸53通过举升气缸支架55与机架1固定。

43.第一举升组件、第二举升组件之间设置第二检件接近传感器58。如图5所示,该第二检件接近传感器58安装在第一举升板的侧面。

44.为了料盒的输送和移动稳定,使结构整体紧凑,如图3所示,本实施例中输送机构11对称设置有两套,两套输送机构11的皮带之间作为抱夹机构3、挡停气缸、举升机构5动作通道。

45.基于上述结构说明,本实施例的引线框架料盒分料装置工作过程如下:

46.输送机构11带动依次排列的料盒动作,以两个料盒为一组实现分离以及举升备料操作。随料盒沿输送方向行进,当第一传感器35和第二传感器36同时检测到前料盒6和后料盒7时,上抱夹气缸31和下抱夹气缸33同时动作,将后料盒7上下抱住,使得后面后料盒7脱离皮带线,实现两个料盒的分离。

47.此时,第一举升组件和第二举升组件处无均无料盒,即第一检件接近传感器57和检件对射传感器56无触发信号,挡停气缸4会释放,前料盒6随皮带流转到第一举升板52处,第一检件接近传感器57检测到后,第一举升气缸51升起。

48.同时,在前料盒6的运动过程中,第二传感器36、第三传感器42处无料盒,因此无输出信号,挡停气缸4升起,上抱夹气缸31和下抱夹气缸33同时缩回将后料盒7释放至皮带上,后料盒7随皮带继续运动,检件对射传感器56无信号后,挡停气缸4释放,后料盒7随皮带穿过挡停区运到第二举升板54处,第二举升组件处的接近传感器检测到后料盒7到位,第二举升气缸53带动后料盒7升起。从而实现前料盒6、后料盒7在分离之后的举升备料。

49.本实用新型可以实现引线框架料盒的自动分离,提升半导体行业生产过程的自动化水平。此外,在引线框架料盒分离后,设置举升机构5实现引线框架料盒的上升备料,为后续自动化夹爪装置提供更多的操作空间。

50.本实用新型未详尽描述的技术内容均为公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。