1.本实用新型涉及管制瓶制造技术领域,特别涉及一种管制瓶分体式三芯底挤压模具。

背景技术:

2.随着我国基础工业的发展,对工业制成品的需求量日益扩大,无缝气瓶的需求量也随之增加。

3.气瓶制造有三种工艺路线,钢坯冲拔拉伸、钢板冲压和钢管旋压收底。其中钢管旋压收底工艺不但简化了制造工序,且提高了气瓶的密封性和承压能力。

4.其中a型瓶旋压收底后,气瓶底部的凹形底需要使用三芯底挤压模具挤压成型。三芯底挤压模具的尺寸要与气瓶制造标准中对气瓶端部尺寸的要求相适应。

5.现阶段气瓶挤压模具材质易磨损且更换成本较高,进而影响了气瓶的外形尺寸稳定性。

6.公开号为cn210435064u的说明书公开了一种铝合金无缝气瓶挤压模具,包括安装座和挤压凸模,安装座上表面的正中间设有安装槽,安装座正中间的内部设有一号螺纹孔,安装座上表面的两端均垂直固定连接有凹形支架,两个凹形支架位于凹槽处均滑动连接有压板,两个压板和对应的凹形支架之间螺纹连接有夹紧螺栓,安装槽上方且位于两个凹形支架之间设有挤压凸模,挤压凸模内部设有气瓶孔。

7.公开号为cn207213640u的说明书公开了了一种气瓶一体式底座成型装置。气瓶一体式底座成型装置,包括各自独立的气瓶切割机、提手端挤压去除机、底座挤压去除机、气瓶反向拉伸设备、横向切割机、底座冲压床;气瓶切割机包括一个气瓶放置旋转支架、至少一个切割器。由于气瓶底座是采用一体式结构,其上没有焊缝,这样保障产品的强度及减少生产工艺;由于采用气瓶切割机,这样方便将整体气瓶一分为二形成气瓶上部分和气瓶下部分;由于采用提手端挤压去除机、底座挤压去除机,这样将原气瓶上的提手端和底座去掉。

技术实现要素:

8.本实用新型的目的在于提供了一种管制瓶三芯底挤压模具,采用分体式模具减少因磨损更换部件的数量,降低挤压模具的维护成本,提高挤压模具的整体使用寿命。

9.一种管制瓶分体式三芯底挤压模具,包括:挤压凸模组件和与所述挤压凸模组件配合的冲头,所述挤压凸模组件包括设有工作面的三芯下体,所述三芯下体的工作面凸起,与管制瓶的凹形底面相匹配;所述三芯下体的外缘处设有台肩,所述台肩处固定有三芯上体;所述三芯上体用于导正管制瓶的瓶体;所述三芯上体的外壁设有凸台,所述凸台处压接有固定三芯上体的压板。

10.所述管制瓶凹底成形时,冲头设于管制瓶内,瓶底部伸入三芯上体内并挤压,使瓶底挤压于三芯下体的工作面。由于三芯上体仅对管制瓶起导正作用,并不直接作用凹底成

形,故当挤压凸模组件出现磨损时,其磨损处集中于三芯下体,对于三芯底挤压模具的日常维护只需要将三芯下体拆卸更换,有效地降低了模具的维护成本和维护效率。

11.所述三芯上体的内壁设有与三芯下体的台肩相配合的安装槽,所述三芯下体的台肩通过螺栓固定在安装槽内。所述安装槽的槽顶与三芯下体的端面呈同一平面,便于挤压凸模组件的安装。

12.优选地,所述三芯下体采用45#钢进行堆焊制备,便于三芯下体的维护,减少三芯下体的更换成本。

13.所述管制瓶分体式三芯底挤压模具还包括顶底机床,所述挤压凸模组件通过压板固定于顶底机床上,所述三芯下体的中心处设有与三芯下体的工作面相配合的顶块;所述顶块通过顶杆连接顶底机床,用于将凹底成形后的管制瓶推出三芯底挤压模具。采用顶底机床将管制瓶顶出三芯底挤压模具,其自动化程度高,提高了钢管旋压收底的效率。

14.所述顶底机床设有固定槽,所述三芯上体的凸台设于固定槽内,所述固定槽的深度小于凸台的高度,凸台与固定槽的高度差便于压板将三芯上体固定于顶底机床处。

15.优选地,所述顶块为用于给凹底植入炉批号的钢印,采用钢印可在底部成型的同时,将炉批号模具压印在钢瓶底部,提高了生产效率。

16.优选地,所述三芯上体的侧壁设有冷却孔;冷却孔通水时,用于冷却三芯上体、三芯下体和钢印,降低三芯上体、三芯下体和钢印的磨损,提高其使用寿命;冷却孔通气时,用于清理挤压凸模组件内部的氧化皮及冷却三芯上体和三芯下体。

17.相比现有技术,本实用新型的优点在于:

18.1、本实用新型减少了三芯上体的加工数量,加工无需对三芯上体和三芯下体一配一单配,只需要根据生产线数量预制三芯上体,后根据产量加工三芯下体留为备用,缩短了加工周期,节约了材料费用和模具加工费用。

19.2、本实用新型在模具磨损后,仅需要更换三芯下体,提高了模具整体的使用寿命,节省了工作人员安装时的劳力和时间。

附图说明

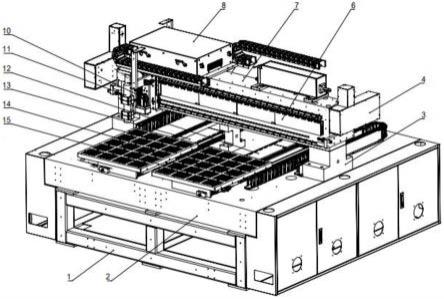

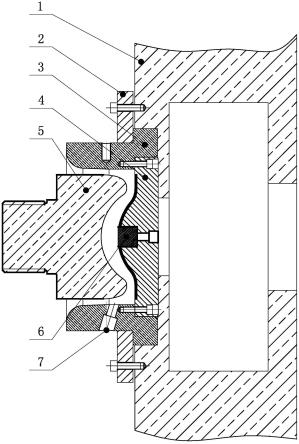

20.图1是本实用新型实施例管制瓶三芯底挤压模具的结构示意图。

具体实施方式

21.如图1所示,管制瓶分体式三芯底挤压模具,包括:挤压凸模组件、与挤压凸模组件配合的冲头5和固定压凸模组件的顶底机床1。

22.挤压凸模组件包括设有工作面的三芯下体4、与三芯下体4通过螺栓固定的三芯上体3和固定三芯上体3的压板2。

23.三芯下体4为圆柱体,圆柱体的一端为工作面,且工作面为凸面,凸面用于管制瓶的凹底成形,故凸面的形状取决于管制瓶凹底的设计需求,三芯下体4的外缘处设有台肩,台肩处开有与三芯上体3螺栓固定的沉孔。

24.三芯上体3为圆筒形,用于导正管制瓶的瓶体,圆筒形的内壁一端设有与三芯下体4的台肩相配合的安装槽,三芯下体4的台肩通过沉孔固定于安装槽内,安装槽的槽顶与三芯下体4工作面相对的端面呈同一平面,便于挤压凸模组件安装于顶底机床1上。

25.三芯上体3的外壁近安装槽的一端设有凸台,凸台处压接有压板2,三芯下体4通过压板2固定于顶底机床1上。

26.三芯下体4采用45#钢进行堆焊制备,便于三芯下体4的维护,减少三芯下体的更换成本。

27.顶底机床1设有用于固定压板的螺栓孔,三芯下体4的轴心处设有与三芯下体3的工作面相配合的顶块6,顶块6通过顶杆连接顶底机床1,用于将凹底成形后的管制瓶推出三芯底挤压模具。

28.顶块6采用给凹底植入炉批号的钢印,采用钢印可在管制瓶底部成型的同时,将炉批号模具压印在钢瓶底部,提高了生产效率。

29.采用顶底机床1将管制瓶顶出三芯底挤压模具,其自动化程度高,提高了钢管旋压收底的效率。

30.顶底机床1设有固定槽,三芯上体3的凸台设于固定槽内,固定槽的深度小于凸台的高度,凸台与固定槽的高度差便于压板2将三芯上体3固定于顶底机床1。

31.三芯上体3的侧壁均布有四个冷却孔7;冷却孔7通水时,用于冷却三芯上体3、三芯下体4和钢印,降低三芯上体3、三芯下体4和钢印的磨损,提高其使用寿命;冷却孔7通气时用于清理挤压凸模组件内部的氧化皮及冷却三芯上体3和三芯下体4。

32.管制瓶凹底成形时,冲头5设于管制瓶内,瓶底部伸入三芯上体3内并挤压,使瓶底挤压于三芯下体4的工作面。由于三芯上体3并不直接作用于凹底成形,当挤压凸模组件出现磨损时,其磨损处集中于三芯下体4,故对于三芯底挤压模具的日常维护仅需将三芯下体4拆卸更换,同时磨损的三芯下体4可进行堆焊维护并循环使用,有效地降低了模具的维护成本和维护效率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。