1.本发明涉及例如可用于电化学模块等的环状填充材料(packing material),具备该环状填充材料的电化学模块、电化学装置、能量系统、固体氧化物型燃料电池及固体氧化物型电解池。

背景技术:

2.在燃料电池电池堆中,通过层叠多个电化学元件(发电电池)而构成层叠体。在发电电池之间设置有用于维持反应气体的密封性的密封材料。

3.作为以往的密封材料,例如,如以下的专利文献1所示,为了阻断发电电池之间的电子传导以防止短路的发生,已知有包含蛭石等绝缘材料的密封材料。

4.现有技术文献专利文献专利文献1:日本特表2016-511506号公报。

技术实现要素:

5.发明所要解决的课题燃料电池电池堆通常在发电时达到500℃以上的高温,因此要求密封材料具有优异的耐热性能。

6.蛭石等无机材料虽然具有优异的耐热性,但若暴露于高温下则容易硬化。因此,若燃料电池电池堆反复起动停止而产生温度变化,则由蛭石等构成的密封材料会在高温下硬化,从而弹性降低,导致面压力降低。其结果是,密封材料的密封性能降低,反应气体容易泄漏。

7.本发明的目的在于提供:即使暴露在包含高温环境的温度变化下也保持高密封性和绝缘性的环状填充材料、具备该环状填充材料的电化学模块、具备该电化学模块的电化学装置、具备该电化学装置的能量系统、具备上述电化学模块的固体氧化物型燃料电池和具备上述电化学模块的固体氧化物型电解池。

8.解决课题的手段为了达成上述目的,本发明所涉及的环状填充材料的特征构成在于,具备由受热膨胀的热膨胀构件构成的金属材料和绝缘性的金属氧化物层,且在形成为环状的所述金属材料和所述金属氧化物层的内侧形成有贯通孔。

9.根据上述特征构成,在暴露于高温环境的情况下,由于金属材料的膨胀张力而使面压力上升,从而在金属材料和金属氧化物层的内侧与外侧之间(环的内外之间)发挥高密封性能。另外,由于金属材料即使暴露在高温下也难以硬化,因此也能够耐受伴随包含高温环境的温度变化的长期使用。此外,也可通过金属氧化物层保持绝缘性。

10.本发明所涉及的环状填充材料的另一特征构成在于,在所述金属材料的厚度方向

上的至少一侧配置有所述金属氧化物层。

11.根据上述特征构成,可通过金属氧化物层保持绝缘性。

12.本发明所涉及的环状填充材料的另一特征构成在于,所述金属氧化物层含有氧化铝、二氧化硅、氧化镁、氧化铁、氧化铬和氧化锰中的任意一种以上。

13.根据上述特征构成,可由容易获取的原材料构成金属氧化物层。

14.本发明所涉及的环状填充材料的另一特征构成在于,所述金属材料含有铁素体不锈钢、奥氏体不锈钢、铬镍铁合金(inconel)、铜和因钢(invar)材料中的任意一种以上。

15.根据上述特征构成,可由容易获取的原材料构成金属材料。

16.本发明所涉及的环状填充材料的另一特征构成在于,所述金属材料的剖面形状为内侧具备封闭空间的环形。

17.根据上述特征构成,可构成为在暴露于高温环境的情况下,通过封闭在形成于环形的内侧的封闭空间(内部空间)的气体或液体热膨胀,进一步促进金属材料的膨胀,由此面压力上升;其结果是,可发挥更高的密封性能。

18.本发明所涉及的环状填充材料的另一特征构成在于,所述金属材料为双金属。

19.根据上述特征构成,由于被构成为根据温度变化而变化为特有的形状,所以可构成为在暴露于高温环境的情况下表面压力因形状变化而上升,其结果是,可发挥更高的密封性能。

20.本发明所涉及的环状填充材料的另一特征构成在于,所述金属材料的剖面形状具备平板形、三角形、锯齿形、波形、圆形、椭圆形、近似c字形和近似d字形中的任意一种以上。

21.根据上述特征构成,金属材料的形状可采用各种形状,用途广泛。

22.为了达成上述目的,本发明所涉及的电化学模块的特征构成在于,对多个具备电解质层和分别配置于所述电解质层两侧的第1电极及第2电极的电化学元件,在所述电化学元件之间夹着金属基板而层叠,在相邻的金属基板之间配置有上述环状填充材料。

23.根据上述特征构成,即使将电化学模块放置在包含高温的温度变化的环境下,金属材料在高温下也难以硬化,所以可耐受长时间的使用,此外,在暴露于高温环境的情况下,面压力因金属材料的膨胀力而上升,可发挥高密封性能,因此可充分确保相邻的金属基板之间的密封性。另外,由于形成有金属氧化物层,所以也可保持相邻的金属基板之间的绝缘性。

24.本发明所涉及的电化学模块的另一特征构成在于,所述金属材料的热膨胀系数与所述金属基板的热膨胀系数是不同的热膨胀系数。

25.根据上述特征构成,可构成为在暴露于高温环境的情况下,通过利用由金属基板与金属材料的热膨胀差产生的热膨胀力,面压力上升;其结果是,可发挥更高的密封性能。

26.本发明所涉及的电化学模块的另一特征构成在于,陶瓷糊料以涂布于所述环状填充材料的表面的至少一部分上的状态配置于所述金属基板与所述环状填充材料之间。

27.根据上述特征构成,环状填充材料与金属基板之间的微小间隙被陶瓷糊料堵塞。其结果是,可发挥更高的密封性能。

28.本发明所涉及的电化学模块的另一特征构成在于,所述陶瓷糊料含有云母。

29.根据上述特征构成,陶瓷糊料含有云母。通过实验确认,由此可发挥高密封性。

30.为了达成上述目的,本发明所涉及的电化学装置的特征构成在于,至少具有上述

电化学模块和燃料转换器,所述燃料转换器生成供给到所述电化学模块的还原性成分,或对含有在所述电化学模块中生成的还原性成分的气体进行转换。

31.根据上述特征构成,在使电化学模块作为燃料电池工作的情况下,可构成为以城市煤气等使用已有的原燃料供给基础设施供给的天然气等为基础,通过重整器等燃料转换器生成氢,可实现具备耐久性、可靠性和性能优异的电化学模块的电化学装置。另外,由于容易构筑将从电化学模块流通的未利用的燃料气体再循环的系统,所以可实现高效率的电化学装置。

32.另一方面,在使电化学模块作为电解池工作的情况下,使含有水蒸气或二氧化碳的气体在电极层中流通,且在电极层与对电极层之间施加电压。这样,在电极层中电子e-与水分子h2o或二氧化碳分子co2反应,形成氢分子h2或一氧化碳co和氧离子o

2-。产生的氧离子o

2-通过电解质层向对电极层移动。然后,在对电极层中氧离子o

2-释放电子而形成氧分子o2。通过以上的反应,在流通含有水蒸气的气体的情况下,水分子h2o被分解为氢h2和氧o2,在流通含有二氧化碳分子co2的气体的情况下,被电解为一氧化碳co和氧o2。

33.因此,在流通含有水蒸气和二氧化碳分子co2的气体的情况下,可设置由通过上述电解而在电化学模块中生成的氢和一氧化碳等合成烃等各种化合物的燃料转换器。由此,可使燃料转换器生成的烃等流通到电化学模块中,或取出到本系统/装置外而另外用作燃料或化学原料。

34.为了达成上述目的,本发明所涉及的其它电化学装置的特征构成在于,具有上述电化学模块和电力转换器,所述电力转换器从所述电化学模块取出电力,或使电力流通到所述电化学模块中。

35.根据上述特征构成,电力转换器取出电化学模块发出的电力,或使电力流通到电化学模块中。由此,如上所述,电化学模块作为燃料电池起作用,或作为电解池起作用。因此,根据上述构成,可提供能够提高将燃料等化学能转换为电能、或将电能转换为燃料等化学能的效率的电化学装置。

36.需说明的是,例如在使用逆变器(inverter)作为电力转换器的情况下,由于可将从耐久性、可靠性和性能优异的电化学模块得到的电输出通过逆变器升压,或将直流转换为交流,所以容易利用由电化学模块得到的电输出,因而优选。另外,在供电解的情况下,可构筑从交流电源得到直流,从而可向电化学元件或电化学模块供给直流电力的电化学装置,因而优选。

37.为了达成上述目的,本发明所涉及的能量系统的特征构成在于,具有上述电化学装置和再利用从所述电化学装置排出的热的废热利用部。

38.根据上述特征构成,由于具有电化学装置和再利用从电化学装置排出的热的废热利用部,所以可实现耐久性、可靠性和性能优异,并且能量效率也优异的能量系统。需说明的是,与利用从电化学装置排出的未利用的燃料气体的燃烧热来发电的发电系统组合,也可实现能量效率优异的混合系统。

39.为了达成上述目的,本发明所涉及的固体氧化物型燃料电池的特征构成在于,具备上述电化学模块,在所述电化学模块中发生发电反应。

40.根据上述特征构成,由于可作为具备耐久性、可靠性和性能优异的电化学模块的固体氧化物型燃料电池进行发电反应,所以可得到高耐久、高性能的固体氧化物型燃料电

池。需说明的是,若是在额定运转时可在650℃以上的温度范围运转的固体氧化物型燃料电池,则在以城市煤气等烃系气体为原燃料的燃料电池系统中,可构筑能够由燃料电池的废热来供给将原燃料转换为氢时所需要的热的系统,因此可提高燃料电池系统的发电效率,因而更优选。另外,若是在额定运转时在900℃以下的温度范围运转的固体氧化物型燃料电池,则可提高抑制cr从金属支撑型电化学元件挥发的效果,因而更优选,若是在额定运转时在850℃以下的温度范围运转的固体氧化物型燃料电池,则可进一步提高抑制cr挥发的效果,因而更优选。

41.为了达成上述目的,本发明所涉及的固体氧化物型电解池的特征构成在于,具备上述电化学模块,在所述电化学模块中发生电解反应。

42.根据上述特征构成,由于可作为具备耐久性、可靠性和性能优异的电化学元件的固体氧化物型电解池通过电解反应生成气体,所以可得到高耐久、高性能的固体氧化物型电解池。

附图说明

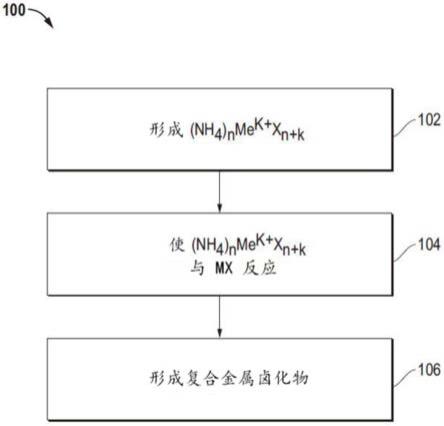

43.[图1]电化学模块的剖视图。

[0044]

[图2]电化学模块的俯视图。

[0045]

[图3]电化学模块的侧视图。

[0046]

[图4]电化学模块的概略图。

[0047]

[图5]其它的方式1所涉及的电化学模块的剖视图。

[0048]

[图6]其它的方式2所涉及的电化学模块的剖视图。

[0049]

[图7]图6的电化学模块的俯视图。

[0050]

[图8]图6的电化学模块的侧视图。

[0051]

[图9]电化学元件的概略图。

[0052]

[图10]图9的x-x剖视图。

[0053]

[图11]图9的xi-xi剖视图。

[0054]

[图12]图9的xii-xii剖视图。

[0055]

[图13]图9的xiii-xiii剖视图。

[0056]

[图14]图9的xiv-xiv剖视图。

[0057]

[图15]图9的xv-xv剖视图。

[0058]

[图16]图9的xvi-xvi剖视图。

[0059]

[图17]图9的xvii-xvii剖视图。

[0060]

[图18]电化学反应部的要部放大图。

[0061]

[图19]环状填充材料的俯视图。

[0062]

[图20]环状填充材料的纵剖视图。

[0063]

[图21]其它方式的环状填充材料的纵剖视图。

[0064]

[图22]其它方式的环状填充材料的加热后的纵剖视图。

[0065]

[图23]其它方式的环状填充材料的纵剖视图。

[0066]

[图24]其它方式的环状填充材料的纵剖视图。

[0067]

[图25]其它方式的环状填充材料的纵剖视图。

[0068]

[图26]其它方式的环状填充材料的纵剖视图。

[0069]

[图27]其它方式的环状填充材料的纵剖视图。

[0070]

[图28]其它方式的环状填充材料的纵剖视图。

[0071]

[图29]能量系统的概略图。

[0072]

[图30]其它方式所涉及的电化学模块的说明图。

[0073]

[图31]其它的能量系统的概略图。

[0074]

[图32]变形例的环状填充材料的纵剖视图。

[0075]

[图33]示出气体泄漏量的测定结果的表。

具体实施方式

[0076]

[实施方式]以下,对本发明的实施方式所涉及的电化学模块m、电化学装置和能量系统进行说明。需说明的是,在表示层的位置关系等时,例如从电极层观察,将电解质层侧称为“上”、“上侧”,将第一板状体侧称为“下”、“下侧”。另外,本发明中,由于即使将电化学模块m垂直或水平方向设置都可得到相同的效果,所以也可将“上”、“下”分别改称为“左”、“右”。

[0077]

(1)电化学模块m的整体构成以下,对电化学模块m的整体构成进行说明。如图1所示,电化学模块m具备电化学元件层叠体(层叠体)s和内装电化学元件层叠体s的大致长方体状的容器(筐体、第1夹持体、第2夹持体)200。电化学元件a(图4)是利用发电反应来进行发电的元件,在图1的剖视图中形成为从纸面这边沿着纸面进深方向延伸的板状。这样,电化学元件层叠体s是多个平板状的电化学元件a在图1的剖视图中沿上下的层叠方向层叠而构成的。在本实施方式中,作为电化学元件a,举sofc(固体氧化物燃料电池,solid oxide fuel cell)为例进行说明。

[0078]

另外,电化学模块m具备从容器200的外部供给第一气体到电化学元件层叠体s的第一气体供给部61、和在电化学元件层叠体s中排出反应后的第一气体的第一气体排出部62。

[0079]

如图1~图3所示,在容器200中设置有第二气体供给部71,从容器200的外部向电化学元件层叠体s供给第二气体。在电化学元件层叠体s中反应后的第二气体从设置在容器200中的第二气体排出部72排出到外部。

[0080]

在此,第一气体例如是燃料气体等还原性成分气体,第二气体是空气等氧化性成分气体。

[0081]

另外,在图1的剖视图中,电化学模块m在电化学元件层叠体s的两侧面具备带开口的板构件(非硬质构件)240。带开口的板构件240是与电化学元件层叠体s的两侧面对应,沿着电化学元件a的层叠方向延伸的板状构件,为了防止电化学模块m中的电短路(short),优选云母等绝缘材料。在带开口的板构件240上形成有沿着电化学元件层叠体s的平面方向贯通的多个开口240a。

[0082]

由此,电化学元件层叠体s从第一气体供给部61接受燃料气体的供给,从第二气体供给部71经由带开口的板构件240的开口240a接受空气的供给,使燃料气体和空气中的氧发生电化学反应而发电。电化学反应后的燃料气体从第一气体排出部62排出到外部。另外,电化学反应后的空气经由带开口的板构件240的开口240a导入到第二气体排出部72,从第

二气体排出部72排出到外部。

[0083]

需说明的是,在此,与电化学元件层叠体s的两侧面相邻地设置有带开口的板构件240,但它们不是必需的,可设置任一方,也可省略双方。

[0084]

另外,电化学模块m中,在电化学元件层叠体s的上部从电化学元件层叠体s侧向外侧依次具备上部绝缘体210t、上部平板状构件220t、上部板(第1夹持体)230t。同样地,电化学模块m中,在电化学元件层叠体s的下部从电化学元件层叠体s侧向外侧依次具备下部绝缘体210b、下部平板状构件220b、下部板(第2夹持体)230b。

[0085]

对于电化学元件层叠体s,在后面进行详细叙述。

[0086]

(2)绝缘体、平板状构件、板及容器以下对绝缘体(上部绝缘体210t及下部绝缘体210b)210、平板状构件(上部平板状构件220t及下部平板状构件220b)220、板(上部板230t及下部板230b)230、容器200进行进一步的说明。

[0087]

上部绝缘体210t是板状构件,以覆盖电化学元件层叠体s的上部平面(第1平面)的方式配置。上部绝缘体210t例如由陶瓷或硬质云母形成,使电化学元件层叠体s与外部电绝缘。

[0088]

上部平板状构件220t配置在上部绝缘体210t的上部。上部平板状构件220t是具有弹性的构件,在本实施方式中,例如在图1的剖视图中形成为波形的形状。波形沿着电化学元件层叠体s的平面延伸。由此,上部平板状构件220t以波形的顶部与上部绝缘体210t接触的方式配置。

[0089]

波形的上部平板状构件220t的板厚例如为0.1mm~1mm左右,但不限定于此。另外,波形的振幅(高度)例如为1mm~10mm左右,但不限定于此。

[0090]

对于上部平板状构件220t的作用,在后面进行叙述。

[0091]

上部板230t是板状构件,配置在上部平板状构件220t的上部,由高温下的弯曲强度高的陶瓷系材料、例如99氧化铝形成。上部板230t与上部平板状构件220t的至少一部分接触。在本实施方式中,上部平板状构件220t的波形的顶部与上部板230t接触。

[0092]

上部板230t与下部板230b一起受到来自容器200的规定的紧固压力,夹持电化学元件层叠体s、一对绝缘体即上部绝缘体210t及下部绝缘体210b、和上部平板状构件220t及下部平板状构件220b。在此,紧固压力是例如每1mm2等的每单位面积的压力。

[0093]

下部绝缘体210b以覆盖电化学元件层叠体s的下部平面(第2平面)的方式配置。下部平板状构件220b配置在下部绝缘体210b的下部,下部板230b配置在下部平板状构件220b的下部。下部绝缘体210b、下部平板状构件220b和下部板230b分别与上部绝缘体210t、上部平板状构件220t和上部板230t同样。需说明的是,下部平板状构件220b的波形的顶部与下部板230b接触,顶部220bb与下部绝缘体210b接触。

[0094]

如图1~图3所示,内装电化学元件层叠体s的容器200是大致长方体状的容器。容器200包含下方开口的箱状的上盖(第1夹持体)201和上方开口的下盖(第2夹持体)203。在上盖201的与下盖203相对的端面设置有连接部202,在下盖203的与上盖201相对的端面设置有连接部205。连接部202与连接部205例如通过熔接将上盖201与下盖203连接,在内部形成长方体状的空间。

[0095]

在本实施方式中,如图1所示,下盖203的上下方向(电化学元件a的层叠方向)的深

度比上盖201的深度深。但是,上盖201和下盖203只要可作为一体在内部形成空间即可,深度的关系不限定于此。例如,上盖201的深度也可比下盖203的深度深。

[0096]

如图1~图3所示,在容器200的上下方向的中央部,在下盖203的相对的一对侧壁上分别形成有第二气体供给部71和第二气体排出部72。

[0097]

需说明的是,在此,在下盖203上形成有第二气体供给部71和第二气体排出部72。但是,第二气体供给部71和第二气体排出部72的形成位置不限定于此,可形成在容器200的任意位置。第二气体供给部71和第二气体排出部72例如也可形成在上盖201上。

[0098]

如图1、图2所示,上盖201具有比上盖201的外缘小一圈的开口201c。在图1的剖视下,与开口201c相邻,面向电化学元件层叠体s的内侧的端部分支成第1端部201a和第2端部201b。而且,第1端部201a向容器200的内侧在平面方向以规定长度延伸,第2端部201b从第1端部201a分支,在容器200的下方以规定长度延伸。第1端部201a和第2端部201b在剖视下大致成90

°

,构成l字形的角部。该l字的角部在图2所示的上盖201的俯视的外缘的内侧沿着外缘形成。由此,通过第1端部201a的终端,如图1、图2所示,如上所述,在上盖201的上表面形成比上盖201的外缘小一圈的开口201c。

[0099]

下盖203与上盖201同样,在图1所示的剖视下,具有构成大致成90

°

的l字形的角部的第1端部203a和第2端部203b。这样,通过第1端部203a的终端,如图1所示,形成比下盖203的外缘小一圈的开口203c。

[0100]

如图1所示,在上盖201的第1端部201a和第2端部201b形成的l字的角部嵌入有一对带开口的板构件240的上端、上部绝缘体210t、上部平板状构件220t和上部板230t。具体而言,沿着电化学元件层叠体s的平面方向的上部板230t,其外周端部的上表面与第1端部201a的下表面(l字的角部的内表面的一部分)接触而被支撑。另外,沿着电化学元件层叠体s的侧面的带开口的板构件240,其上端的外表面与第2端部201b的内侧面(l字的角部的内表面的一部分)接触而被支撑。上部平板状构件220t和上部绝缘体210t经由上部板230t和带开口的板构件240,被支撑于由第1端部201a和第2端部203b构成的l字的角部。

[0101]

同样地,在下盖203的平面方向上相对的一对l字的角部嵌入有一对带开口的板构件240的下端、下部绝缘体210b、下部平板状构件220b和下部板230b。

[0102]

这样,电化学元件层叠体s的上表面经由上部板230t、上部平板状构件220t和上部绝缘体210t被上盖201支撑。另外,电化学元件层叠体s的下表面经由下部板230b、下部平板状构件220b和下部绝缘体210b被下盖203支撑。

[0103]

在这样的构成中,上盖201和下盖203以从上部和下部夹入有电化学元件层叠体s、上部绝缘体210t及下部绝缘体210b、上部平板状构件220t及下部平板状构件220b、上部板230t及下部板230b等的状态,将连接部202与连接部205例如熔接而连接。在该连接时,上盖201和下盖203对电化学元件层叠体s等施加规定的负荷而连接。即,在将上盖201和下盖203连接的状态下,对电化学元件层叠体s、上部绝缘体210t及下部绝缘体210b、上部平板状构件220t及下部平板状构件220b、上部板230t及下部板230b施加规定的负荷而将它们紧固。

[0104]

需说明的是。如图3所示,在下盖203的侧面形成有开口203e。由此,从开口203e露出电化学元件层叠体s的侧面的一部分。这样,通过在容器200上形成上述开口201c、203c和开口203e,使容器200轻量化,可削减容器200所需要的材料。需说明的是,在由于电化学元件层叠体s的侧面与上盖201或下盖203或两者接触而可能发生电短路(short)的情况下,将

由云母等材料构成的侧面绝缘体(未图示)设置在电化学元件层叠体s与上盖201或下盖203的侧面之间。

[0105]

(3)平板状构件及其相关的构件的构成和作用接着,对平板状构件(上部平板状构件220t及下部平板状构件220b)220及其相关的构件的构成和作用进行进一步的说明。

[0106]

如上所述,在将上盖201和下盖203连接的状态下,电化学元件层叠体s和上部绝缘体210t及下部绝缘体210b经由上部平板状构件220t及下部平板状构件220b,被施加规定的紧固压力而被上部板230t及下部板230b夹持。

[0107]

(3-1)平板状构件及其相关的构件的构成在本实施方式中,平板状构件220由受热膨胀的热膨胀构件形成。平板状构件220的热膨胀率(热膨胀系数,以下相同)优选比构成电化学元件层叠体s和容器200等的构件的热膨胀率大。作为这样的平板状构件220的材料,例如可列举出奥氏体不锈钢。

[0108]

奥氏体不锈钢的热膨胀率较大。例如,铝的热膨胀率为约23.8

×

10-6

/℃,与此相对,奥氏体不锈钢的热膨胀率与铝的热膨胀率等的大小为相同程度。关于奥氏体不锈钢的热膨胀率,sus303和sus304为约17.3

×

10-6

/℃,sus316为约16

×

10-6

/℃。但是,平板状构件220的材料不限定于此,优选选择热膨胀率比容器200等大、并且耐腐蚀性优异的构件。

[0109]

另外,容器200的热膨胀率优选比平板状构件220的热膨胀率小。容器200经由板230与平板状构件220相邻地配置。

[0110]

而且,通过将容器200的下盖203和上盖201接合,经由平板状构件220对电化学元件层叠体s施加紧固压力。作为这样的容器200的材料,例如可列举出铁素体不锈钢、马氏体不锈钢或它们与陶瓷的复合体等。这些材料的热膨胀率比奥氏体不锈钢小,关于铁素体不锈钢的热膨胀率,sus430为约11

×

10-6

/℃。另外,关于马氏体不锈钢的热膨胀率,sus403和sus420j1为约10.4

×

10-6

/℃,sus410和sus440c为约10.1

×

10-6

/℃。但是,容器200不限定于此,优选选择热膨胀率比平板状构件220小、并且耐腐蚀性优异的材料。

[0111]

电化学元件层叠体s的材料优选为与容器200同样的材料。换言之,电化学元件层叠体s和容器200的材料优选为具有与容器200相同程度的热膨胀率。在这种情况下,电化学元件层叠体s的基板、容器200例如在电化学元件a发电达到高温时相同程度地热膨胀。由此,例如可将电化学元件a的基板与容器200的热膨胀差抑制得很小,可抑制基板破损等。

[0112]

(3-2)电化学模块m的组装方法和组装时的平板状构件的压缩位移(a)电化学模块m的组装方法接着,对上述电化学模块m的组装方法进行说明。

[0113]

将多个电化学元件a层叠来准备电化学元件层叠体s。对于电化学元件层叠体s的构成和制备方法,在后面进行叙述。

[0114]

另外,准备用于容纳电化学元件层叠体s的容器200。容器200例如可采用熔模铸造法制备,但不限定于此。在采用熔模铸造法的情况下,例如通过由蜜蜡或松脂等构成的热塑性物质制备与容器200的外形对应的中空的模型。用由硅砂或石灰粉末等构成的耐火材料被覆该模型。然后,加热被耐火材料被覆的模型,熔出由热塑性物质构成的模型。由此,在耐火材料内部形成与模仿容器200的形状的模型对应的空腔。向该空腔中注入容器200的材料并使其固化,然后除去耐火材料。由此,通过熔模铸造法,制备具有上盖201和下盖203的容

器200。需说明的是,上盖201和下盖203也可分开制备。

[0115]

接着,例如将一对带开口的板构件240配置在电化学元件层叠体s的两侧面,将绝缘体210、平板状构件220和板230依次配置在电化学元件层叠体s的上部平面和下部平面,以此状态容纳在下盖203内。用上盖201覆盖该下盖203,以对电化学元件层叠体s施加规定的紧固压力的方式进行位置调整,将下盖203与上盖201熔接等而接合。由此,组装成电化学模块m。

[0116]

如上所述,在采用熔模铸造法制备容器200的情况下,可通过薄壁化、精密化和量产化来达成低成本化。

[0117]

另外,通过形成箱状的容器200,在本实施方式中,可设置从第二气体供给部71供给到电化学元件层叠体s的空气的歧管的空间。

[0118]

(b)组装时的平板状构件的压缩位移在上述电化学模块m组装时,在将下盖203与上盖201接合时对电化学元件层叠体s施加规定的紧固压力。该紧固压力可通过对平板状构件220提供规定的压缩位移l来施加。

[0119]

以下对该压缩位移l进行说明。

[0120]

以下中,容器200使用规定的材料y1形成,电化学元件层叠体s的基板等要部使用规定的材料y2形成,平板状构件220使用规定的材料y3形成。材料y3的热膨胀率比材料y1和材料y2的热膨胀率大。

[0121]

在此,平板状构件220在室温(20℃)下弹簧常量为k20。弹簧常量k20是使用平板状构件220的例如板厚、波形的振幅(高度)和波的间距等计算的。

[0122]

另外,在由电化学元件a发电时的温度(例如700℃)下弹簧常量为k700。需说明的是,k700是k20的例如约75%。

[0123]

在此,将电化学元件层叠体s在发电时(例如700℃)所需要的每单位面积的紧固压力设为p。在此,p例如为约1~3kgf/cm2,但不限定于此。若将电化学元件层叠体s的面积设为sb,则加重力f为f=p

×

sb。

[0124]

另外,在温度从室温(20℃)上升到发电时的高温(例如700℃)的情况下,在加重方向(在此为电化学元件a的层叠方向),将容器200的热膨胀长度设为la,将电化学元件层叠体s的热膨胀长度设为lb,将平板状构件220的热膨胀长度设为lc。

[0125]

容器200与电化学元件层叠体s的热膨胀长度的差值δg为δg=la-lb。在此,作为热膨胀长度的差值δg,可计算容器200、电化学元件层叠体s和平板状构件220的热膨胀长度的差值。在这种情况下,为δg=la-(lb lc)。以下,通过假设平板状构件220不热膨胀,使用δg=la-lb,使得即使在容器200等热膨胀后,也可利用组装时的平板状构件220的压缩位移l更确实地施加适当的紧固压力。

[0126]

在此,在发电时的高温(例如700℃)下,为了维持每单位面积的紧固压力p,平板状构件220在室温(20)下的压缩位移l用以下算式计算。

[0127]

l=p

×

sb/(k700) δg如上所述,在将电化学元件层叠体s和平板状构件220等容纳在容器200内后,对下盖203与上盖201,以对平板状构件220提供如上所述计算的压缩位移l的方式调整接合距离等,并通过熔接等密封。由此,可对电化学元件层叠体s施加规定的紧固压力。

[0128]

(3-3)平板状构件的作用

如上所述,由热膨胀构件构成的平板状构件220被配置在电化学元件层叠体s的上部平面和下部平面,从上部和下部板230施加规定的紧固压力,弹性地支撑电化学元件层叠体s。

[0129]

在此,例如若从电化学元件a不发电的低温(例如室温下约20℃等)的状态变为电化学元件a发电时的高温(例如约650℃~约950℃等)的状态,则电化学元件层叠体s和容器200等中的至少任一个膨胀。此时,若在电化学元件层叠体s和容器200之间产生热膨胀差,则电化学元件层叠体s与容器200之间的间隔在发电时(高温时)和不发电时(低温时)不同。

[0130]

根据上述构成,由于平板状构件220为热膨胀构件,所以平板状构件220也会因电化学元件a在发电时变成高温而热膨胀。由此,即使在电化学元件层叠体s与容器200之间的间隔因热膨胀而变动的情况下,平板状构件220利用由平板状构件220自身的热膨胀产生的弹力和由预先提供的压缩位移l导致的弹力,以板230作为按压面,对电化学元件层叠体s施加适当的紧固压力。

[0131]

即,可通过由平板状构件220的热膨胀引起的变动来弥补由热膨胀引起的电化学元件层叠体s与容器200之间的间隔的变动。由此,即使在上述间隔变动后,也可对电化学元件层叠体s施加适当的紧固压力。例如,通过平板状构件220热膨胀来补偿因热膨胀而变大的电化学元件层叠体s与容器200之间的间隔,对电化学元件层叠体s施加适当的紧固压力。

[0132]

而且,由于平板状构件220沿着电化学元件层叠体s的平面和板230的平面配置,所以即使在上述间隔变动后,也可沿着电化学元件层叠体s的平面大致均匀地赋予适当的紧固压力。由此,在电化学模块m中,抑制电化学元件a彼此的接触面积的降低,可降低内阻。另外,由于可使电化学元件a之间适度接触而保持密闭性,所以可抑制燃料气体等漏出到电化学元件a的外部,可抑制反应气体的密封性的降低。

[0133]

这样,可实现即使在电化学元件层叠体s等膨胀时,也能够将电化学元件层叠体s等适当紧固的小型、轻量且低成本的电化学模块。

[0134]

特别是在上述实施方式中,平板状构件220的热膨胀率比构成容器200的构件的热膨胀率大。为了达成这种关系,平板状构件220的材料例如采用奥氏体不锈钢,容器200的材料采用铁素体不锈钢、马氏体不锈钢或它们与陶瓷的复合体等。另外,作为电化学元件层叠体s的材料,可采用与容器200的材料相同的材料。

[0135]

在此,如上所述,若在电化学元件层叠体s中从不发电的低温的状态变为发电时的高温的状态,则电化学元件层叠体s和容器200中的至少任一个热膨胀,产生电化学元件层叠体s的热膨胀量与容器200的热膨胀量的差。这样,高温时的电化学元件层叠体s与容器200的间隔比低温时扩大。例如,在容器200的热膨胀量较大的情况下,电化学元件层叠体s与容器200的间隔进一步扩大。

[0136]

在本实施方式中,如上所述,平板状构件220的热膨胀率比构成容器200的构件的热膨胀率大。由此,特别是可通过平板状构件220的热膨胀来弥补因容器200的膨胀而扩大的电化学元件层叠体s与容器200的间隔。即,即使在因热膨胀而使电化学元件层叠体s与容器200之间的间隔向扩大的方向变动的情况下,也可通过更大地发生热膨胀的平板状构件220来弥补上述间隔。由此,即使在该间隔变动后,也可通过由对平板状构件220预先提供的压缩位移导致的弹力和由平板状构件220自身的热膨胀产生的弹力,沿着电化学元件层叠体s的平面大致均匀地施加适当的紧固压力。

[0137]

需说明的是,在容器200的热膨胀率较小的情况下,例如在发电时变成高温的情况下,可将容器200的热膨胀量抑制得很小。由此,可将因热膨胀引起的电化学元件层叠体s与容器200之间的间隔的扩大抑制得很小。由此,即使在平板状构件220的热膨胀率较小的情况下,也可在上述间隔变动后沿着电化学元件层叠体s的平面大致均匀地施加适当的紧固压力。

[0138]

另外,在容器200的热膨胀量小的情况下,可通过容器200的膨胀来抑制电化学元件a的基板等的位置偏移和破损等。

[0139]

另外,在上述实施方式中,平板状构件220形成为波形。由此,平板状构件220的波形的顶部交替地与板230的平面、隔着绝缘体210与电化学元件层叠体s的平面在分散的多个部位处接触。

[0140]

在此,若电化学元件层叠体s与容器200的间隔因电化学元件层叠体s和容器200中的至少任一个的膨胀而变动,则由于该间隔的变动,对平板状构件220施加的按压力也变动。该变动的按压力经由平板状构件220,以沿着电化学元件层叠体s的平面和板230的平面的大致整个平面大致均匀分散的状态被弹性地承受。这是因为,如上所述,平板状构件220与电化学元件层叠体s的平面和板230的平面在分散的多个部位处接触。另外,在平板状构件220热变动的情况下,通过平板状构件220自身的热膨胀和弹性而在上述多个部位处承受电化学元件层叠体s与容器200的间隔的变动。

[0141]

由此,即使电化学元件层叠体s和容器200的间隔因电化学元件层叠体s等的膨胀而变动,也可通过平板状构件220,沿着电化学元件层叠体s的平面大致均匀地赋予层叠方向的适度的紧固压力。由此,在电化学模块m中,可抑制内阻的增大,并且可抑制反应气体的密封性的降低,同时可实现小型化和轻量化。

[0142]

另外,在本实施方式中,电化学元件层叠体s由作为电化学元件的sofc构成。sofc在发电时的温度达到约650℃~约950℃等的高温。因此,电化学元件层叠体s和容器200等的膨胀量由于从非发电时的低温(例如室温下约20℃等)的状态变为发电时的高温(例如约650℃~约950℃等)的状态而变大。在本实施方式中,平板状构件220可利用由平板状构件220自身的热膨胀产生的弹力的变动,以板230作为按压面对电化学元件层叠体s施加适当的紧固压力。由此,即使在高温区域进行发电的sofc等中,也可应用本实施方式而对电化学元件层叠体s施加适当的紧固压力。

[0143]

进一步对电化学模块m的小型化进行说明。例如,在将一对相当厚的夹持板的周缘紧固而对电化学元件层叠体s施加紧固压力的构成的情况下,作为紧固构件,需要在电化学模块m的外部配置利用弹簧的大型的紧固螺栓。但是,在上述实施方式中,只要在电化学模块m的内部配置平板状构件220即可,可使电化学模块m小型化。

[0144]

另外,在将大型的紧固螺栓等突起体配置于电化学模块m的外部的情况下,在发电时容易通过这样的电化学模块m的突起体散热。本实施方式的平板状构件220由于配置在电化学模块m的内部,所以可减少散热面,可提高电化学模块m的发电效率。

[0145]

另外,在本实施方式中,由于通过平板状构件220调整紧固压力,所以与使用大型的多个紧固螺栓等调整电化学元件层叠体s的紧固压力的情况相比,可大幅削减调整紧固压力所需要的工夫。例如,在使用大型的多个紧固螺栓紧固电化学元件层叠体s的情况下,需要一面管理多个螺栓的扭矩,一面进行压力的调整。但是,在使用本实施方式的平板状构

件220的情况下,由于平板状构件220对电化学元件层叠体s的平面大致均匀地施加紧固压力,所以不需要如上所述的复杂的扭矩管理。

[0146]

(4)电化学模块m的具体构成接着,使用图1和图4,对电化学模块m的具体构成进行说明。将图1的电化学元件层叠体s的详细情况示出于图1中。

[0147]

如图1和图4所示,电化学模块m具备内装电化学元件层叠体s的容器200(上盖201和下盖203)、从容器200的外部通过供给通路4向内部流路a1供给第一气体的第一气体供给部61、排出反应后的第一气体的第一气体排出部62、从容器200的外部向流通部a2供给第二气体的第二气体供给部71、排出反应后的第二气体的第二气体排出部72、和得到电化学反应部3中的电化学反应所伴随的输出的输出部8,在容器200内具备将从第二气体供给部71供给的第二气体分配供给到流通部a2的分配室9。

[0148]

相对于电化学元件层叠体s,分配室9位于向该电化学元件层叠体s供给第二气体的一侧的空间,流通部a2在空间侧形成开口而与该空间连通。

[0149]

相对于容器200,电化学元件层叠体s以被一对集电体81、82夹持的状态内装,以在该集电体81、82上延伸设置输出部8,使电力供给自由地与容器200外部的电力供给对象连接,同时集电体81,82中至少一方相对于容器200电绝缘,并且第一气体相对于容器200气密的方式容纳。

[0150]

由此,电化学模块m通过从第一气体供给部61供给燃料气体,同时从第二气体供给部71供给空气,如图1、图4虚线箭头所示燃料气体进入,如实线箭头所示空气进入。

[0151]

从第一气体供给部61供给的燃料气体通过电化学元件层叠体s的最上部的电化学元件a的第一贯通部41被引导到供给通路4,通过由第一环状填充材料42(关于详细情况,在后面进行叙述)分隔的供给通路4,流通到所有的电化学元件a的内部流路a1。另外,从第二气体供给部71供给的空气在暂时流入到分配室9后,流通到在各电化学元件a之间形成的流通部a2。

[0152]

顺便一提,若以第二板状体2(板状支撑体10(金属基板的一个实例)的一部分)为基准,则由波纹板状的第二板状体2部分从第一板状体1(板状支撑体10(金属基板的一个实例)的一部分)鼓出的部分,在第一板状体1与第二板状体2之间形成内部流路a1,同时与相邻的电化学元件a的电化学反应部3接触而可电连接。另一方面,波纹板状的第二板状体2与第一板状体1接触的部分与第一板状体1电连接,在第二板状体2与相邻的电化学元件a的电化学反应部3之间形成流通部a2。

[0153]

在图18的一部分中,有便利地并列示出包含内部流路a1的剖面所出现的电化学元件a、和包含流通部a2的剖面所出现的电化学元件a的部分,从第一气体供给部61供给的燃料气体到达分配部a12(参照图9、图12、图15),经由分配部a12沿着一个端部侧的宽度方向扩展流动,在内部流路a1中到达各副流路a11(参照图9、图11、图15)。在这种情况下,可从分配部a12向多个副流路a11均等地分配第一气体,在各电化学元件中可均等地产生电化学输出。

[0154]

于是,进入到内部流路a1的燃料气体可经由气体流通允许部1a进入电极层(第1电极)31、电解质层32。另外,燃料气体与电化学反应完毕的燃料气体一起再进入内部流路a1,经由合流部a13、第二贯通部51,进入到由第二环状填充材料52(关于详细情况,在后面进行

叙述)形成的排出通路5,与来自其它的电化学元件a的电化学反应完毕的燃料气体一起由第一气体排出部62排出到容器200外。

[0155]

另一方面,从第二气体供给部71供给的空气经由分配室9进入到流通部a2,可进入对电极层(第2电极)33、电解质层32。另外,空气与电化学反应完毕的空气一起再沿着电化学反应部3进入流通部a2,并由第二气体排出部72排出到容器200外。

[0156]

随着该燃料气体和空气的流动而在电化学反应部3中产生的电力,通过相邻的电化学元件a的电化学反应部3与第二板状体2的接触而在集电体81、82彼此之间串联连接,成为由输出部8取出合成输出的形态。对于电化学元件层叠体s的构成,在后面进行详细叙述。

[0157]

(5)平板状构件的变形例(a)在上述中,平板状构件220是受热膨胀的热膨胀构件。但是,平板状构件220只要是在电化学元件层叠体s和容器200等膨胀和收缩时等可对电化学元件层叠体s的平面大致均匀地施加紧固压力的构件即可,不限定于热膨胀构件。例如,平板状构件220也可以是热膨胀率小,但具有一定程度的弹性的构件。

[0158]

具有弹性的平板状构件220在电化学元件层叠体s的上部平面和下部平面沿着该平面配置。于是,从容器200经由上部和下部板230对平板状构件220施加规定的紧固压力,从而弹性地支撑电化学元件层叠体s。

[0159]

在此,在电化学元件层叠体s和容器200中的至少任一个膨胀时,电化学元件层叠体s与容器200的间隔有可能在电化学元件层叠体s等膨胀前后变动。由于平板状构件220具有弹力,所以即使在电化学元件层叠体s与容器200的间隔变动的情况下,也通过该弹力在容器200内弹性夹持电化学元件层叠体s。即,平板状构件220受到来自容器200的紧固压力,在一对板230之间弹性夹持电化学元件层叠体s。

[0160]

更具体而言,若电化学元件层叠体s与容器200的间隔因电化学元件层叠体s和容器200中的至少任一个的膨胀而变动,则由于该间隔的变动,对平板状构件220施加的按压力也变动。该变动的按压力通过沿着电化学元件层叠体s的平面和板230的平面配置的平板状构件220,以沿着电化学元件层叠体s的平面和板230的平面的大致整个平面大致均匀分散的状态被弹性地承受。

[0161]

由此,即使电化学元件层叠体s和容器200的间隔因电化学元件层叠体s等的膨胀而变动,也可通过平板状构件220,沿着电化学元件层叠体s的平面大致均匀地赋予层叠方向的适度的紧固压力。

[0162]

这样,通过在电化学元件层叠体s的平面与板230的平面之间沿着电化学元件层叠体s和板230的平面配置平板状构件220、并容纳于容器200中这样的简单的构成,可构成考虑了电化学元件层叠体s等的膨胀的电化学模块m。

[0163]

需说明的是,在平板状构件220是热膨胀率小的构件的情况下,在容器200中容纳平板状构件220和电化学元件层叠体s等进行组装时,优选与平板状构件220是热膨胀率大的构件的情况相比增大紧固压力。在这种情况下,在组装时,由于大的紧固压力,在平板状构件220上产生大的斥力。由此,即使电化学元件层叠体s和容器200的间隔因电化学元件层叠体s等的膨胀而扩大,从而紧固压力一定程度地减小,也可对电化学元件层叠体s提供适度的紧固压力。

[0164]

(b)在上述中,设置有上部平板状构件220t及下部平板状构件220b,但也可只设置

任一方的平板状构件220。但是,在设置有上部平板状构件220t及下部平板状构件220b的情况下,由于可从上部和下部通过平板状构件220对电化学元件层叠体s施加紧固压力,所以可对电化学元件层叠体s的平面更均匀地施加紧固压力,因而优选。

[0165]

(c)在上述中,平板状构件220为波形,但不限定于此,也可采用在多个部位处与电化学元件层叠体s和板230等分散接触的其它构成。例如,平板状构件220也可以是金属蜂窝形状。

[0166]

另外,平板状构件220也可在分散的多个部位处只与电化学元件层叠体s的平面和板230的平面中的任一者接触。

[0167]

例如,平板状构件220也可在分散的多个部位处与电化学元件层叠体s的平面接触,而与板230的平面面接触。在这种情况下,平板状构件220在与电化学元件层叠体s接触的部分分散承受由电化学元件层叠体s等的膨胀导致的负载力。

[0168]

另外,例如平板状构件220也可与电化学元件层叠体s的平面面接触,而在多个部位处与板230的平面接触。在这种情况下,平板状构件220在与板230的平面接触的部分分散承受由电化学元件层叠体s等的膨胀导致的负载力。

[0169]

(d)在上述中,平板状构件220的热膨胀率比构成容器200的构件的热膨胀率大。但是,只要可通过平板状构件220的膨胀来弥补因热膨胀而产生的电化学元件层叠体s与容器200之间的间隔即可,不限定于这样的热膨胀率的关系。

[0170]

例如,平板状构件220的热膨胀率可以与构成容器200的构件的热膨胀率为相同程度,也可以比其小。

[0171]

(e)在上述中,对平板状构件220调整由膨胀引起的电化学元件层叠体s和容器200之间的间隔变动的情况进行了说明。但是,对于由收缩引起的电化学元件层叠体s和容器200之间的间隔变动,也可采用平板状构件220。

[0172]

(f)在上述中,不只是发电所伴随的温度变化,平板状构件220也可承受例如因对电化学模块m施加的振动、外压、湿度和外部气温等的变化而产生的电化学元件层叠体s和容器200等的膨胀和收缩。

[0173]

(g)在上述中,电化学模块m设置有具有绝缘性的绝缘体210等功能层。电化学模块m中,除了上述所示的功能层以外,或者代替上述所示的功能层,也可设置另外的功能层。

[0174]

(h)在上述中,下盖203与上盖201通过熔接接合。但是,下盖203与上盖201的接合不限于熔接,例如也可通过螺栓等接合。

[0175]

(6)电化学元件层叠体s的具体构成接着,对电化学元件层叠体s的具体构成进行说明。电化学元件层叠体s是层叠多个电化学元件a而形成的。使用图9~图18对电化学元件a进行说明。

[0176]

(电化学元件)如图9~图17所示,电化学元件a具备具有在导电性的第一板状体1与导电性的第二板状体2的相对面之间形成的内部流路a1的板状支撑体10,板状支撑体10在构成该板状支撑体10的第一板状体1和第二板状体2的至少一部分中具备:气体流通允许部a,其可横跨该板状支撑体10的内侧即内部流路a1和外侧透过气体;和电化学反应部3,其以被覆气体流通允许部1a的全部或一部分的状态,按记载顺序具有膜状的电极层31、膜状的电解质层32和膜状的对电极层33(参照图13~图17)。另外,在板状支撑体10上,在一个端部侧具备形成

供给通路4的第一贯通部41,该供给通路4从表面贯通方向的外侧向内部流路a1供给例如燃料气体等还原性成分气体和例如空气等氧化性成分气体中的一者即第一气体,在另一个端部侧具备形成排出通路5的第二贯通部51,该排出通路5将在内部流路a1中流通的第一气体向板状支撑体的表面贯通方向的外侧排出(参照图9、图11、图16、图17)。需说明的是,供给通路4等和排出通路5等也可理解为对称地具有同样的结构。

[0177]

(板状支撑体)第一板状体1支撑具有电极层31、电解质层32和对电极层33的电化学反应部3,起到保持电化学元件a的强度的作用。作为第一板状体1的材料,使用电子传导性、耐热性、耐氧化性和耐腐蚀性优异的材料。例如,使用铁素体不锈钢、奥氏体不锈钢、镍基合金等。特别是优选使用含有铬的合金。在本实施方式中,第一板状体1使用含有18质量%以上且25质量%以下的cr的fe-cr系合金,特别优选为含有0.05质量%以上的mn的fe-cr系合金、含有0.15质量%以上且1.0质量%以下的ti的fe-cr系合金、含有0.15质量%以上且1.0质量%以下的zr的fe-cr系合金、含有ti和zr且ti和zr的合计含量为0.15质量%以上且1.0质量%以下的fe-cr系合金、含有0.10质量%以上且1.0质量%以下的cu的fe-cr系合金。

[0178]

第二板状体2以与第一板状体1重合的状态,将周缘部1a熔接一体化而构成板状支撑体10(参照图10~图17)。第二板状体2可相对于第一板状体1被分成多个,反之也可以是第一板状体1相对于第二板状体2被分成多个的状态。另外,在一体化时,代替熔接,可采用粘接、嵌合等其它的手段,只要可将内部流路与外部分隔地形成,则也可在周缘部1a以外的部分一体化。

[0179]

第一板状体1具有气体流通允许部1a,该气体流通允许部1a大量设置有贯通表侧的面和背侧的面而设置的多个贯通孔11(参照图13~图17)。需说明的是,例如贯通孔11可通过激光加工等设置在第一板状体1中。贯通孔11具有使气体从第一板状体1的背侧的面向表侧的面透过的功能。气体流通允许部1a优选设置在比第一板状体1中的设置有电极层31的区域小的区域。

[0180]

在第一板状体1上的表面设置有作为扩散抑制层的金属氧化物层12(在后面叙述,参照图18)。即,在第一板状体1与在后面叙述的电极层31之间形成有扩散抑制层。金属氧化物层12不仅设置在第一板状体1露出到外部的面上,也设置在第一板状体1与电极层31的接触面(界面)上。另外,也可设置在贯通孔11的内侧的面上。通过该金属氧化物层12,可抑制第一板状体1与电极层31之间的元素相互扩散。例如在使用含有铬的铁素体不锈钢作为第一板状体1的情况下,金属氧化物层12主要为铬氧化物。于是,以铬氧化物作为主要成分的金属氧化物层抑制第一板状体1的铬原子等向电极层31、电解质层32扩散。金属氧化物层12的厚度只要是可兼顾高防扩散性能和低电阻的厚度即可。

[0181]

金属氧化物层12可通过各种方法形成,优选利用使第一板状体1的表面氧化而形成金属氧化物的方法。另外,在第一板状体1的表面,可通过喷涂法(熔射法或气溶胶沉积法、气溶胶气相沉积法、粉末喷射沉积法、颗粒喷射沉积法、冷喷法等方法)、溅射法或pld法等pvd法、cvd法等形成金属氧化物层12,也可通过镀敷和氧化处理形成金属氧化物层12。此外,金属氧化物层12也可含有导电性高的尖晶石相等。

[0182]

在第一板状体1使用铁素体不锈钢的情况下,热膨胀系数与作为电极层31、电解质层32的材料的ysz(氧化钇稳定的氧化锆)或gdc(掺杂钆的氧化铈,也称为cgo)等接近。因

此,即使在反复进行低温和高温的温度循环的情况下,电化学元件a也难以受到损伤。由此,可实现长期耐久性优异的电化学元件a,因而优选。需说明的是,第一板状体1具有贯通表侧的面和背侧的面而设置的多个贯通孔11。需说明的是,例如贯通孔11可通过机械、化学或光学穿孔加工等设置在第一板状体1上。贯通孔11具有使气体从第一板状体1的背侧的面向表侧的面透过的功能。为了使第一板状体1具有气体透过性,也可使用多孔金属。例如第一板状体1也可使用烧结金属或发泡金属等。

[0183]

第二板状体2形成为波纹板状,在与第一板状体1的气体流通允许部1a相对的区域中,形成有具备从一个端部侧向另一个端部侧的多个副流路a11、a11

……

的内部流路a1(参照图9、图13)。另外,第二板状体2的表背两面均形成为波纹板状,分隔形成内部流路a1的面的相反面与相邻的电化学元件a的电化学反应部3电连接,在波形的第二板状体2与第一板状体1接触的部分附近形成的通路作为流通部a2发挥作用。沿着形成为长方形的板状支撑体10的长边平行设置多个该副流路a11,构成从设置于一个端部的供给通路4到达设置于另一个端部的排出通路5的内部流路a1。

[0184]

另外,第一贯通部41与内部流路a1的连接部位从与第一板状体1的接触部分向下方鼓出,具备将从第一贯通部41供给的第一气体分配到各个副流路a11的分配部a12(参照图9),第二贯通部51与内部流路a1的连接部位从与第一板状体1的接触部分向下方鼓出,具备将在各个副流路a11中流通的第一气体聚集并引导到第二贯通部51的合流部a13(参照图9、图11、图12、图14~图17,需说明的是,供给通路4等和排出通路5等也可理解为对称地具有同样的结构)。另外,对于第二板状体2的材料,优选为耐热的金属,从减少与第一板状体1的热膨胀差或确保熔接等的接合性的可靠性的观点出发,若是与第一板状体1相同的材料,则更优选。

[0185]

由以上这样的第一板状体1和第二板状体2构成的板状支撑体10(金属支撑体的一个实例)在其上表面形成有电极层31、电解质层32和对电极层33等。即,电极层31、电解质层32和对电极层33等被板状支撑体10支撑,可实现强度高、可靠性/耐久性优异的电化学元件a。另外,金属性的板状支撑体10的加工性优异,因而优选。此外,即使在板状支撑体10中使用廉价的金属,也可得到强度高的板状支撑体10,因此可将高价的电极层31、电解质层32等制成薄层,可实现抑制材料成本、加工成本的低成本的电化学元件a,因而优选。

[0186]

(电化学反应部)(电极层)如图13~图18所示,电极层31可以薄层的状态设置在第一板状体1的表侧的面上比设置有贯通孔11的区域大的区域。在制成薄层的情况下,可使其厚度例如为1μm~100μm左右,优选为5μm~50μm。若制成这样的厚度,则在可减少高价的电极层材料的使用量而实现成本降低的同时,可确保充分的电极性能。设置有贯通孔11的区域整体被电极层31覆盖。即,贯通孔11形成于第一板状体1中的形成有电极层31的区域的内侧。换言之,所有的贯通孔11都面向电极层31设置。

[0187]

电极层31为了具有气体透过性,在其内部和表面具有多个细孔。

[0188]

即,电极层31形成为多孔的层。电极层31例如以其致密度为30%以上且低于80%的方式形成。细孔的尺寸可适当选择适合于在进行电化学反应时顺利地进行反应的尺寸。需说明的是,致密度是构成层的材料在空间中所占的比例,可表示为(1-气孔率),另外,与相对密度同等。

[0189]

作为电极层31的材料,例如可使用nio-gdc、ni-gdc、nio-ysz、ni-ysz、cuo-ceo2、cu-ceo2等复合材料。在这些实例中,可将gdc、ysz、ceo2称为复合材料的骨料。需说明的是,电极层31优选通过低温烧制法(例如不进行比1100℃高的高温区的烧制处理而采用低温区的烧制处理的湿式法)或喷涂法(熔射法或气溶胶沉积法、气溶胶气相沉积法、粉末喷射沉积法、颗粒喷射沉积法、冷喷法等方法)、pvd法(溅射法或脉冲激光沉积法等)、cvd法等形成。通过这些可在低温区使用的工艺,可不采用例如比1100℃高的高温区的烧制,而得到良好的电极层31。因此,不损伤第一板状体1,另外,可抑制第一板状体1与电极层31的元素相互扩散,可实现耐久性优异的电化学元件a,因而优选。此外,若采用低温烧制法,则原材料的处理变得容易,因而更优选。

[0190]

(中间层)中间层34可以覆盖电极层31的状态,以薄层的状态形成在电极层31之上。在制成薄层的情况下,可使其厚度例如为1μm~100μm左右,优选为2μm~50μm左右,更优选为4μm~25μm左右。若制成这样的厚度,则在减少高价的中间层34的材料的使用量而实现成本降低的同时,可确保充分的性能。作为中间层34的材料,例如可使用ysz(氧化钇稳定的氧化锆)、ssz(钪稳定氧化锆)或gdc(掺杂钆的氧化铈)、ydc(掺杂钇的氧化铈)、sdc(掺杂钐的氧化铈)等。特别是优选使用氧化铈系的陶瓷。

[0191]

中间层34优选通过低温烧制法(例如不进行比1100℃高的高温区的烧制处理而采用低温区的烧制处理的湿式法)或喷涂法(熔射法或气溶胶沉积法、气溶胶气相沉积法、粉末喷射沉积法、颗粒喷射沉积法、冷喷法等方法)、pvd法(溅射法、脉冲激光沉积法等)、cvd法等形成。通过这些可在低温区使用的成膜工艺,可不采用例如比1100℃高的高温区的烧制而得到中间层34。因此,不损伤第一板状体1,可抑制第一板状体1与电极层31的元素相互扩散,可实现耐久性优异的电化学元件a。另外,若采用低温烧制法,则原材料的处理变得容易,因而更优选。

[0192]

作为中间层34,优选具有氧离子(氧化物离子)传导性。另外,进一步优选具有氧离子(氧化物离子)和电子的混合传导性。具有这些性质的中间层34适合应用于电化学元件a。

[0193]

(电解质层)如图13~图18所示,电解质层32以覆盖电极层31和中间层34的状态,以薄层的状态形成在上述中间层34之上。另外,也可以厚度为10μm以下的薄膜的状态形成。详细地说,电解质层32横跨(跨越)中间层34之上和第一板状体1之上而设置。这样构成,将电解质层32与第一板状体1接合,由此可使电化学元件整体的牢固性优异。

[0194]

另外,如图13所示,电解质层32设置在第一板状体1的表侧的面上比设置有贯通孔11的区域大的区域。即,贯通孔11形成于第一板状体1中的形成有电解质层32的区域的内侧。

[0195]

另外,在电解质层32的周围,可抑制来自电极层31和上述中间层(未图)的气体的泄漏。若进行说明,则在将电化学元件a用作sofc的构成要素的情况下,在sofc工作时,从第一板状体1的背侧通过贯通孔11向电极层31供给气体。在电解质层32与第一板状体1相接的部位,不设置垫片等其它构件即可抑制气体的泄漏。需说明的是,在本实施方式中通过电解质层32将电极层31的周围全部覆盖,但也可设为在电极层31和上述中间层34的上部设置电解质层32,并在周围设置垫片等的构成。

[0196]

作为电解质层32的材料,可使用ysz(氧化钇稳定的氧化锆)、ssz(钪稳定氧化锆)或gdc(掺杂钆的氧化铈)、ydc(掺杂钇的氧化铈)、sdc(掺杂钐的氧化铈)、lsgm(添加锶镁的镓酸镧)等传导氧离子的电解质材料,或钙钛矿型氧化物等传导氢离子的电解质材料。特别是优选使用氧化锆系的陶瓷。若将电解质层32设为氧化锆系陶瓷,则可使使用电化学元件a的sofc的工作温度比氧化铈系陶瓷或各种氢离子传导性材料高。例如在sofc中使用电化学元件a的情况下,作为电解质层32的材料使用ysz这样的即使在650℃左右以上的高温区也可发挥高的电解质性能的材料,将城市煤气或lgp等烃系的原燃料用作系统的原燃料,设为通过水蒸气重整等将原燃料制成sofc的阳极气体的系统构成时,可构筑将在sofc的电池堆中产生的热用于原燃料气体的重整的高效率的sofc系统。

[0197]

电解质层32优选通过低温烧制法(例如不进行超过1100℃的高温区的烧制处理而采用低温区的烧制处理的湿式法)或喷涂法(熔射法或气溶胶沉积法、气溶胶气相沉积法、粉末喷射沉积法、颗粒喷射沉积法、冷喷法等方法)、pvd法(溅射法、脉冲激光沉积法等)、cvd(化学气相生长)法等形成。通过这些可在低温区使用的成膜工艺,可不采用例如超过1100℃的高温区的烧制,而得到致密且气密性和阻气性高的电解质层32。因此,可抑制第一板状体1的损伤,另外,可抑制第一板状体1与电极层31的元素相互扩散,可实现性能、耐久性优异的电化学元件a。特别是若采用低温烧制法或喷涂法等,则可实现低成本的元件,因而优选。此外,若采用喷涂法,则容易在低温区得到致密且气密性和阻气性高的电解质层,因而更优选。

[0198]

为了遮蔽阳极气体、阴极气体的气体泄漏,并且表现高离子传导性,电解质层32致密地构成。电解质层32的致密度优选为90%以上,更优选为95%以上,进一步优选为98%以上。在电解质层32是均匀的层的情况下,其致密度优选为95%以上,更优选为98%以上。另外,在电解质层32被构成为多个层状的情况下,其中的至少一部分优选包含致密度为98%以上的层(致密电解质层),更优选包含致密度为99%以上的层(致密电解质层)。这是因为,若在电解质层的一部分中包含这样的致密电解质层,则即使在电解质层被构成为多个层状的情况下,也可容易地形成致密且气密性和阻气性高的电解质层。

[0199]

(防反应层)防反应层35可以薄层的状态形成在电解质层32之上。在制成薄层的情况下,可使其厚度例如为1μm~100μm左右,优选为2μm~50μm左右,更优选为3μm~15μm左右。若制成这样的厚度,则在减少高价的防反应层材料的使用量而实现成本降低的同时,可确保充分的性能。作为上述防反应层的材料,只要是可防止电解质层32的成分与对电极层33的成分之间的反应的材料即可,例如可使用氧化铈系材料等。另外,作为防反应层35的材料,优选使用含有选自sm、gd和y的元素中的至少1种的材料。需说明的是,可以含有选自sm、gd和y的元素中的至少1种,并使这些元素的含有率的合计为1.0质量%以上且10质量%以下。通过将防反应层35导入到电解质层32与对电极层33之间,可有效地抑制对电极层33的构成材料与电解质层32的构成材料的反应,可提高电化学元件a的性能的长期稳定性。若防反应层35的形成适当采用可在1100℃以下的处理温度下形成的方法来进行,则可抑制第一板状体1的损伤,另外,可抑制第一板状体1与电极层31的元素相互扩散,可实现性能、耐久性优异的电化学元件a,因而优选。例如,可适当采用低温烧制法(例如不进行超过1100℃的高温区的烧制处理而采用低温区的烧制处理的湿式法)、喷涂法(熔射法或气溶胶沉积法、气溶胶气相

沉积法、粉末喷射沉积法、颗粒喷射沉积法、冷喷法等方法)、pvd法(溅射法、脉冲激光沉积法等)、cvd法等来进行。特别是若采用低温烧制法或喷涂法等,则可实现低成本的元件,因而优选。此外,若采用低温烧制法,则原材料的处理变得容易,因而更优选。

[0200]

(对电极层)如图13~图18所示,可以薄层的状态在电解质层32或防反应层35之上形成对电极层33。在制成薄层的情况下,可使其厚度例如为1μm~100μm左右,优选为5μm~50μm。若制成这样的厚度,则在减少高价的对电极层材料的使用量而实现成本降低的同时,可确保充分的电极性能。作为对电极层33的材料,例如可使用lscf、lsm等复合氧化物、氧化铈系酸化物和它们的混合物。特别是对电极层33优选包含含有选自la、sr、sm、mn、co和fe的2种以上元素的钙钛矿型酸化物。使用以上的材料构成的对电极层33作为阴极发挥作用。

[0201]

需说明的是,若对电极层33的形成适当采用可在1100℃以下的处理温度下形成的方法来进行,则可抑制第一板状体1的损伤,另外,可抑制第一板状体1与电极层31的元素相互扩散,可实现性能、耐久性优异的电化学元件a,因而优选。例如,可适当采用低温烧制法(例如不进行超过1100℃的高温区的烧制处理而采用低温区的烧制处理的湿式法)、喷涂法(熔射法或气溶胶沉积法、气溶胶气相沉积法、粉末喷射沉积法、颗粒喷射沉积法、冷喷法等方法)、pdv法(溅射法、脉冲激光沉积法等)、cvd法等来进行。特别是若采用低温烧制法或喷涂法等,则可实现低成本的元件,因而优选。此外,若采用低温烧制法,则原材料的处理变得容易,因而更优选。

[0202]

通过构成这样的电化学反应部3,在使电化学反应部3作为燃料电池(电化学发电电池)发挥作用的情况下,可将电化学元件a用作固体氧化物型燃料电池的发电电池。例如,从第一板状体1的背侧的面通过贯通孔11向电极层31供给作为第一气体的含有氢的燃料气体,向电极层31的对电极即对电极层33供给作为第二气体的空气,维持在例如700℃左右的工作温度。这样,在对电极层33中空气所含有的氧o2与电子e-反应生成氧离子o

2-。该氧离子o

2-通过电解质层32向电极层31移动。在电极层31中,供给的燃料气体所含有的氢h2与氧离子o

2-反应,生成水h2o和电子e-。

[0203]

在电解质层32中使用传导氢离子的电解质材料的情况下,在电极层31中流通的燃料气体所含有的氢h2释放电子e-生成氢离子h

。该氢离子h

通过电解质层32向对电极层33移动。在对电极层33中空气所含有的氧o2与氢离子h

、电子e-反应生成水h2o。

[0204]

通过以上的反应,在电极层31与对电极层33之间产生电动势作为电化学输出。在这种情况下,电极层31作为燃料电池的燃料极(阳极)发挥作用,对电极层33作为空气极(阴极)发挥作用。

[0205]

另外,虽然在图13~图17中省略,但如图18所示,在本实施方式中,电化学反应部3在电极层31与电解质层32之间具备中间层34。此外,在电解质层32与对电极层33之间设置防反应层35。

[0206]

(电化学元件层叠体)如图4所示,电化学元件层叠体s具有多个电化学元件a,对于相邻的电化学元件a,以构成一个电化学元件a的板状支撑体10与构成另一个电化学元件a的板状支撑体10相对的方式,并且以构成一个电化学元件a的板状支撑体10中的配置有电化学反应部3的与第一板状体1不同的第二板状体2的外表面与构成另一个电化学元件a的板状支撑体10中的第一

板状体1的外表面电连接的方式,并且以在这两个外表面彼此相邻间沿着该两个外表面形成有流通第二气体的流通部a2的方式,层叠配置多个电化学元件a。为了进行电连接,除了单纯地使导电性表面部彼此接触以外,还可采用对接触面施加面压、或夹着高导电性的材料来降低接触电阻的方法等。具体而言,长方形的各电化学元件以一个端部的第一贯通部41与另一个端部的第二贯通部51对齐的状态,并以各个电化学元件的电化学反应部朝上的状态排列,在各第一贯通部41、第二贯通部51彼此之间夹着第一环状填充材料42、第二环状填充材料52并层叠,由此形成上述构成。

[0207]

在板状支撑体10上,在长方形的板状支撑体10的长度方向一个端部侧,具备形成从表面贯通方向的外侧对内部流路a1供给还原性成分气体和氧化性成分气体中的一者即第一气体的供给通路4的第一贯通部41,在流通部a2内,具备作为将板状支撑体10的两个外表面上分别形成的第一贯通部41分隔为流通部a2的环状填充材料的第一环状填充材料42,通过第一贯通部41和第一环状填充材料42,形成将第一气体供给到内部流路a1的供给通路4。需说明的是,在第一板状体1中的第一环状填充材料42抵接的部位的周围,在第一板状体1中的与上述内部流路a1相反一侧的面上设置环状的鼓出部a,从而使第一环状填充材料42容易在沿着第一板状体1的面的方向上定位。

[0208]

另外,板状支撑体10在另一端部侧,具备形成将在内部流路a1中流通的第一气体向板状支撑体10的表面贯通方向的外侧排出的排出通路5的第二贯通部51,第二贯通部51是以与第二气体分隔的状态使第一气体流通的构成,在流通部a2内,具备作为将在板状支撑体10的两个外表面上分别形成的第二贯通部51分隔为流通部a2的环状填充材料的第二环状填充材料52,通过第二贯通部51和第二环状填充材料52,形成将在内部流路a1中流通的第一气体排出的排出通路5。

[0209]

(7)环状填充材料接着,对第一、第二环状填充材料42、52进行说明。

[0210]

如图19和图20所示,本实施方式的各环状填充材料42、52具备由受热膨胀的热膨胀构件构成的金属材料42a、52a和绝缘性的金属氧化物层42b、52b,在俯视下呈环状形成的金属材料42a、52a和金属氧化物层42b、52b的内侧形成有贯通孔42c、52c,由金属材料42a、52a和金属氧化物层42b、52b密封的密封区域为环状。该各环状填充材料42、52通过贯通孔42c、52c将第一贯通部41、第二贯通部51彼此连通,相邻的电化学元件a之间通过密封区域密封。

[0211]

如图2所示,本实施方式的环状填充材料42、52中,由圆环状的平板构成金属材料42a、52a,包含金属材料42a、52a的上表面和下表面的所有表面被金属氧化物层42b、52b覆盖。

[0212]

需说明的是,环状填充材料42、52的平面外形不限于圆环状,只要是环状,则可以是任意的形状。环状也包含圆形、椭圆形、方形、多边形等任何的形状。

[0213]

作为金属材料42a、52a的构成原材料,例如可列举出铁素体不锈钢、奥氏体不锈钢、铬镍铁合金、铜、因钢材料等。金属材料42a、52a只要包含选自铁素体不锈钢、奥氏体不锈钢、铬镍铁合金、铜、因钢材料的至少一种即可。

[0214]

另外,如图21所示,金属材料42a、52a也可以是通过例如压延将热膨胀系数小的金属421a、521a和热膨胀系数大的金属422a、522a粘合而成的双金属420a、520a。双金属420a、

520a是将热膨胀率不同的2种金属的板贴合而成的,根据温度变化而变化成特有的形状。

[0215]

在使用双金属420a、520a作为金属材料42a、52a的情况下,希望被构成为:随着双金属420a、520a自身的温度上升,例如从图21所示的平板状的形态,如图22所示产生圆弧状的翘曲而使厚度方向的宽度变大(t>t)。例如,若是使用因钢材料(热膨胀率为0.2

×

10-5

/℃)作为热膨胀系数小的金属421a、521a,使用sus316(热膨胀率为1.8

×

10-5

/℃)作为热膨胀系数大的金属422a、522a,且t为0.5mm的双金属420a、520a,则在双金属420a、520a自身的温度上升到700℃时,t为0.68mm。

[0216]

另外,环状填充材料42、52的金属材料42a、52a的纵剖面形状优选具备平板形(参照图20)、波形(参照图23)、三角形(参照图24)、圆形(参照图25)、椭圆形(未图示)、锯齿形(参照图26)、近似c字形(参照图27)、近似d字形(参照图27)中的任意一种以上。

[0217]

另外,如图28所示,金属材料42a、52a的纵剖面形状优选为在内侧具备封闭空间(内部空间)42d、52d的环形。即,金属材料42a、52a在纵剖视下横跨整个圆周形成为环形,在形成为环形的部分的内侧,以密闭状态形成有与外部分隔的封闭空间42d、52d。需说明的是,封闭空间42d、52d在俯视下横跨金属材料42a、52a的整个圆周形成为环状。

[0218]

于是,在封闭空间42d、52d内封入有气体或液体,可构成为在暴露于高温环境的情况下,由于封闭在该封闭空间42d、52d中的气体或液体热膨胀而进一步促进金属材料42a、52a的膨胀,由此使面压力上升;其结果是,可发挥更高的密封性能。

[0219]

需说明的是,图28所示的金属材料42a、52a的纵剖面形状形成为近似d字形,但不限于这样的纵剖面形状,例如可形成为圆形、椭圆形、三角形、矩形等。

[0220]

作为金属氧化物层42b、52b的构成原材料,例如可列举出氧化铝、二氧化硅、氧化镁、氧化铁、氧化铬和氧化锰等。金属氧化物层42b、52b只要含有选自氧化铝、二氧化硅、氧化镁、氧化铁、氧化铬和氧化锰的至少一种即可。

[0221]

需说明的是,在金属材料42a、52a为平板形、波形、锯齿形等的情况下,金属氧化物层42b、52b可以设置在金属材料42a、52a的上表面和下表面中的至少任一个上。另外,即使金属材料42a、52a具有其它形状,只要可确保其绝缘性,就不一定需要以覆盖金属材料42a、52a的整体的方式设置金属氧化物层42b、52b,也可设置在金属材料42a、52a的厚度方向上的至少一侧。

[0222]

需说明的是,本实施方式所涉及的环状填充材料42、52可采用对金属材料42a、52a层叠金属氧化物的公知的层叠方法制作。例如,可列举出通过将金属材料42a、52a的表面蚀刻以使氧化物在金属材料42a、52a的表面析出来层叠金属氧化物层42b、52b的方法,或通过在金属材料42a、52a的表面涂布、粘接、烧粘、喷涂或熔射金属氧化物来层叠金属氧化物层42b、52b的方法等。需说明的是,例如若通过低温烧制法(例如不进行超过1100℃的高温区的烧制处理而采用低温区的烧制处理的湿式法)、喷涂法(熔射法或气溶胶沉积法、气溶胶气相沉积法、粉末喷射沉积法、颗粒喷射沉积法、冷喷法等方法)、pvd法(溅射法、脉冲激光沉积法等)、cvd法等在金属材料42a、52a上层叠金属氧化物层42b、52b,则可抑制金属材料42a、52a的劣化,因而优选。

[0223]

在sofc中,由于在发电时和不发电时存在大的温度差,所以sofc中的电化学元件层叠体s处在包含高温的温度变化的环境下。在本实施方式中,如上所述,由热膨胀构件构成的平板状构件220配置在电化学元件层叠体s的上部平面和下部平面,从上部和下部板

230施加规定的紧固压力,弹性地支撑电化学元件层叠体s,由环状填充材料42、52产生的面压力作用于板状支撑体10,从而确保密封性。但是,由于反复发生温度变化,例如金属氧化物层42b、52b的弹性降低,有时会在环状填充材料42、52与板状支撑体10之间产生微小的间隙。

[0224]

利用环状填充材料42、52,即使在金属氧化物层42b、52b的弹性降低,从而在环状填充材料42、52与板状支撑体10之间产生微小的间隙的情况下,在sofc处于发电中的情况下,面压力由于金属材料42a、52a的膨胀张力而上升,从而可发挥高密封性。因此,在相邻的板状支撑体10之间,可充分确保金属材料42a、52a和金属氧化物层42b、52b的内侧(即,供给通路4、排出通路5)与外侧(即,流通部a2)之间的密封性。另外,由于金属材料42a、52a即使在高温下也难以硬化,所以可耐受长时间的使用。此外,由于环状填充材料42、52具备金属氧化物层42b、52b,也可保持相邻的板状支撑体10之间(即,电化学元件a之间)的绝缘性。

[0225]

另外,若由板状支撑体10的第一板状体1、第二板状体2的热膨胀率与金属材料42a、52a的热膨胀率是不同的热膨胀率的材料形成,则可构成为在暴露于高温下的情况下,通过利用由第一板状体1、第二板状体2与金属材料42a、52a的热膨胀差产生的热膨胀力,使面压力上升;其结果是,可发挥更高的密封性能。

[0226]

具体而言,可使金属材料42a、52a的热膨胀率比第一板状体1、第二板状体2的热膨胀率大,或使金属材料42a、52a的热膨胀率比第一板状体1、第二板状体2的热膨胀率小。更具体地说,通过将第一板状体1和第二板状体2设为铁素体不锈钢,将金属材料42a、52a设为奥氏体不锈钢,可使金属材料42a、52a的热膨胀率比第一板状体1和第二板状体2的热膨胀率大。在这种情况下,在暴露于高温的情况下,金属材料42a、52a比第一板状体1和第二板状体2更大地热膨胀,由于金属材料42a、52a对第一板状体1和第二板状体2的面压力上升,可发挥更高的密封性能。

[0227]

(8)能量系统、电化学装置接着,使用图29对能量系统、电化学装置进行说明。

[0228]

能量系统z具有电化学装置100和作为再利用从电化学装置100排出的热的废热利用部的热交换器190。

[0229]

电化学装置100具有电化学模块m、燃料供给模块和作为从电化学模块m取出电力的输出部8的逆变器(电力转换器的一个实例)104。燃料供给模块由脱硫器101、气化器106和重整器102构成,具有对电化学模块m供给含有还原性成分的燃料气体的燃料供给部103。需说明的是,在这种情况下,重整器102成为燃料转换器。

[0230]

详细地说,电化学装置100具有脱硫器101、重整水箱105、气化器106、重整器102、鼓风机107、燃烧部108、逆变器104、控制部110和电化学模块m。

[0231]

脱硫器101将城市煤气等烃系原燃料中含有的硫化合物成分除去(脱硫)。在原燃料中含有硫化合物的情况下,通过具备脱硫器101,可抑制硫化合物对重整器102或电化学元件a的不良影响。气化器106从由重整水箱105供给的重整水生成水蒸气。重整器102使用由气化器106生成的水蒸气对用脱硫器101脱硫过的原燃料进行水蒸气重整,生成含有氢的重整气体。

[0232]

电化学模块m使用从重整器102供给的重整气体和从鼓风机107供给的空气,使其发生电化学反应而发电。燃烧部108使从电化学模块m排出的反应废气和空气混合,使反应

废气中的可燃成分燃烧。

[0233]

逆变器104调整电化学模块m的输出电力,使其成为与从商用系统(省略图示)接受的电力相同的电压和相同的频率。控制部110控制电化学装置100和能量系统z的运转。

[0234]

重整器102使用通过燃烧部108中的反应废气的燃烧产生的燃烧热进行原燃料的重整处理。

[0235]

原燃料利用升压泵111的工作通过原燃料供给通路112被供给到脱硫器101。重整水箱105的重整水利用重整水泵113的工作通过重整水供给通路114被供给到气化器106。于是,原燃料供给通路112在脱硫器101的下游侧的部位与重整水供给通路114合流,将在容器200外合流的重整水和原燃料供给到气化器106。

[0236]

重整水在气化器106中被气化而成为水蒸气。含有在气化器106中生成的水蒸气的原燃料通过含有水蒸气的原燃料供给通路115被供给到重整器102。在重整器102中对原燃料进行水蒸气重整,生成以氢气为主要成分的重整气体(含有还原性成分的第一气体)。在重整器102中生成的重整气体通过燃料供给部103被供给到电化学模块m。

[0237]

反应废气在燃烧部108中燃烧,成为燃烧废气并从燃烧废气排出通路116被送到热交换器190。在燃烧废气排出通路116中配置燃烧催化剂部117(例如铂系催化剂),将燃烧废气中含有的一氧化碳、氢等还原性成分燃烧除去。

[0238]

热交换器190使通过燃烧部108中的燃烧产生的燃烧废气与供给的冷水热交换,生成温水。即,热交换器190作为再利用从电化学装置100排出的热的废热利用部工作。

[0239]

需说明的是,代替废热利用部,也可设置利用从电化学模块m(未燃烧)排出的反应废气的反应废气利用部。另外,可使由第一气体排出部62向容器200外流通的反应废气中的至少一部分在图29中的100、101、103、106、112、113、115中的任一部位合流而再循环。在反应废气中含有在电化学元件a中未用于反应的残余的氢气。在反应废气利用部中,利用残余的氢气,进行基于燃烧的热利用或基于燃料电池等的发电,从而有效利用能量。

[0240]

[环状填充材料的变形例]对第一、第二环状填充材料42、52的变形例进行说明。需说明的是,对于与上述实施方式相同的构成,赋予相同的符号,并省略详细的说明。

[0241]

如图32所示,在本实例的环状填充材料42、52中,金属氧化物层42b、52b沿着金属材料42a、52a的表面层叠。换言之,金属氧化物层42b、52b的厚度是均匀的。在图示例中,金属材料42a、52a的纵剖面形状为波形。金属氧化物层42b、52b的剖面形状(表面形状)也为波形。而且,环状填充材料42、52的纵剖面形状也为波形。即,环状填充材料的纵剖面形状可以与金属材料42a、52a的纵剖面形状相同。

[0242]

在金属材料42a、52a的剖面形状为其它形状(例如三角形(参照图24)、锯齿形(参照图26)、近似c字形(参照图27)、近似d字形(参照图27))的情况下,金属氧化物层42b、52b的厚度也可以是均匀的,金属材料42a、52a的纵剖面形状与环状填充材料42、52的纵剖面形状也可以是相同的。

[0243]

需说明的是,如图24、图26-28所示,金属氧化物层42b、52b的厚度也可以是不均匀的。环状填充材料的纵剖面形状可与金属材料42a、52a的纵剖面形状不同。

[0244]

[电化学元件层叠体和电化学模块的变形例]在电化学元件层叠体s和电化学模块m中,第一、第二环状填充材料42、52可以在其

表面的至少一部分上涂布有陶瓷糊料的状态配置于板状支撑体10(金属基板的一个实例)与环状填充材料42、52之间。可在环状填充材料42、52的整个表面上涂布有陶瓷糊料。也可只在环状填充材料42、52的表侧的面或背侧的面上涂布有陶瓷糊料。

[0245]

陶瓷糊料是提高接合部的气密性(密封性)的糊料,例如是垫片糊。陶瓷糊料是以陶瓷作为主要成分,用粘稠剂制成糊状而得的。陶瓷糊料的主要成分可以是金属氧化物或无机高分子。陶瓷糊料的主要成分可以是云母(mica)、二氧化硅或氧化铝。陶瓷糊料可以是水溶性。

[0246]

需说明的是,在电化学模块m中,也可不层叠电化学元件a。换言之,在电化学模块m中,电化学元件a可以多个集合的状态配置。在电化学元件层叠体s中,也可不层叠电化学元件a。换言之,在电化学元件层叠体s中,电化学元件a可以多个集合的状态配置。在这种情况下,电化学元件层叠体s可被称为“电化学元件集合体”。

[0247]

[气体泄漏量的测定试验结果]在参照图33的表的同时,对使用上述环状填充材料42、52和陶瓷糊料时的气体泄漏量的测定试验的结果进行说明。

[0248]

制作具备1个开口部的、容积为1升的密闭容器。用试验用填充材料密封开口部。向密闭容器供给氮,使内压上升。若内压达到试验压力,则停止氮供给,测定经过10分钟后的压力。由试验压力与测定压力之差计算气体泄漏量。试验在室温和750℃(仅实验例2)的环境下进行。试验压力为约23kpa,为电化学元件层叠体s和电化学模块m所通常使用时压力的约10倍。

[0249]

作为试验用填充物,使用以下2种。

[0250]

[实验例1]实验例1的试验用填充物为蛭石-玻璃系复合填充物,是市售品。

[0251]

[实验例2]实验例2的试验用填充物是在图32所示的环状填充材料上涂布以云母为主要成分的陶瓷糊料而成的。环状填充材料的金属材料为环状的不锈钢波纹板,其材质为sus430。金属材料的厚度为0.1mm。环状填充材料的金属氧化物层为氧化铝。金属氧化物层的厚度为1μm~2μm。金属氧化物层通过喷涂法层叠在金属材料的表面。

[0252]

将气体泄漏量的测定试验的结果示出于图33中。在室温下,在实验例1的试验用填充物中,气体泄漏量为2.1ml/min。与此相对,在实验例2的试验用填充物中,气体泄漏量为0.0ml/min,在检出限以下。在750℃下,在实验例2的试验用填充物中,气体泄漏量为0.0ml/min,在检出限以下。由于室温下的气体泄漏量大,所以对于实验例1的试验用填充物省略750℃的试验。

[0253]

由实验结果确认,通过使用实验例2的试验用填充物,无论是室温还是750℃的高温,都可以使气体泄漏量极小。需说明的是,实验例2的试验用填充物是本发明的实施例。实验例1的试验用填充物是比较例。

[0254]

[其它实施方式]需说明的是,上述实施方式(包括其它实施方式,以下同样)中公开的构成只要不产生矛盾,就可与其它实施方式中公开的构成组合应用,另外,本说明书中公开的实施方式为示例,本发明的实施方式不限定于此,可在不脱离本发明目的的范围内适当改变。

[0255]

(1)在上述实施方式中,将平板状构件220应用于电化学元件a为sofc的电化学模块m。但是,上述平板状构件220也可应用于soec(固体氧化物电解池,solid oxide electrolyzer cell)和二次电池等。

[0256]

(2)在上述实施方式中,将电化学元件a用于作为电化学装置100的固体氧化物型燃料电池,但电化学元件a也可用于固体氧化物型电解池或利用固体氧化物的氧传感器等。另外,电化学元件a不限于作为电化学元件层叠体s或电化学模块m而多个组合使用,也可单独使用。

[0257]

即,在上述实施方式中,对可提高将燃料等化学能转换为电能的效率的构成进行了说明。即,在上述实施方式中,使电化学元件a和电化学模块m作为燃料电池工作,在电极层31中流通氢气,在对电极层33中流通氧气。这样,在对电极层33中氧分子o2与电子e-反应而生成氧离子o

2-。该氧离子o

2-通过电解质层32向电极层31移动。在电极层31中,氢分子h2与氧离子o

2-反应,生成水h2o和电子e-。通过以上的反应,在电极层31与对电极层33之间产生电动势,从而进行发电。

[0258]

另一方面,在使电化学元件a和电化学模块m作为电解池工作的情况下,在电极层31中流通含有水蒸气或二氧化碳的气体,并在电极层31与对电极层33之间施加电压。这样,在电极层31中电子e-与水分子h2o、二氧化碳分子co2反应而成为氢分子h2或一氧化碳co和氧离子o

2-。氧离子o

2-通过电解质层32向对电极层33移动。在对电极层33中氧离子o

2-释放电子而成为氧分子o2。通过以上的反应,水分子h2o被电解为氢h2和氧o2,在使含有二氧化碳分子co2的气体流通的情况下则电解为一氧化碳co和氧o2。

[0259]

在使含有水蒸气和二氧化碳分子co2的气体流通的情况下,可设置由通过上述电解在电化学元件a和电化学模块m中生成的氢和一氧化碳等合成烃等各种化合物等的燃料转换器25(图31)。通过燃料供给部(未图示),可将该燃料转换器25生成的烃等取出到本系统/装置外,另外用作燃料。另外,也可在燃料转换器25中将氢、一氧化碳转换成化学原料来利用。

[0260]

在图31中示出使电化学反应部3作为电解池工作(在电化学元件a中发生电解反应)时的能量系统z和电化学装置100的一个实例。在本系统中供给的水和二氧化碳在电化学反应部3中被电解,生成氢和一氧化碳等。进而在燃料转换器25中合成烃等。通过设为如下构成,可提高能量效率:使图31的热交换器24作为使通过在燃料转换器25中发生的反应产生的反应热与水热交换而使其气化的废热利用部工作,并且使图31中的热交换器23作为使通过电化学元件a产生的废热与水蒸气和二氧化碳热交换来进行预热的废热利用部工作。另外,电力转换器93使电力流通到电化学元件a。由此,如上所述,电化学元件a作为电解池发挥作用。由此,根据上述构成,可提供能够提高将电能转换为燃料等化学能的效率的电化学装置100和能量系统z等。

[0261]

(3)在上述实施方式中,作为电极层31的材料,例如使用nio-gdc、ni-gdc、nio-ysz、ni-ysz、cuo-ceo2、cu-ceo2等复合材料,作为对电极层33的材料,例如使用lscf、lsm等复合氧化物。这样构成的电化学元件a中,向电极层31供给氢气作为燃料极(阳极),向对电极层33供给空气作为空气极(阴极),可用作固体氧化物型燃料电池单元。也可改变该构成,以能够将电极层31作为空气极、将对电极层33作为燃料极的方式,构成电化学元件a。即,作为电极层31的材料,例如使用lscf、lsm等复合氧化物,作为对电极层33的材料,例如使用

nio-gdc、ni-gdc、nio-ysz、ni-ysz、cuo-ceo2、cu-ceo2等复合材料。若是这样构成的电化学元件a,则向电极层31供给空气作为空气极,向对电极层33供给氢气作为燃料极,从而可将电化学元件a用作固体氧化物型燃料电池单元。

[0262]

(4)在上述实施方式中,在第一板状体1与电解质层32之间配置电极层31,且从电解质层32看来,在与第一板状体1相反一侧配置对电极层33。也可以是将电极层31和对电极层33相反配置的构成。即,也可以是在第一板状体1与电解质层32之间配置对电极层33,且从电解质层32看来,在与第一板状体1相反一侧配置电极层31的构成。在这种情况下,需要改变向电化学元件a的气体供给。

[0263]

即,对于电极层31与对电极层33的顺序以及第一气体、第二气体中的哪个是还原性成分气体和氧化性成分气体中的一种还是另一种,只要配置成使得第一气体、第二气体以适当反应的形态供给到电极层31和对电极层33,就可采用各种形态。

[0264]

(5)另外,在上述实施方式中,覆盖气体流通允许部1a而将电化学反应部3设置在第一板状体1的与第二板状体2相反一侧,但也可设置在第一板状体1的第二板状体2侧。即,即使是电化学反应部3配置在内部流路a1中的构成,本发明也成立。

[0265]

(6)在上述实施方式中,设为在长方形的板状支撑体的两端部设置一对第一贯通部41、第二贯通部51的形态,但不限于设置在两端部的形态,另外,也可以是设置2对以上的形态。另外,第一贯通部41、第二贯通部51无需成对设置。由此,第一贯通部41、第二贯通部51分别可设置1个以上。此外,板状支撑体不限于长方形,可采用正方形、圆形等各种形态。

[0266]

(7)在上述中,板状支撑体10由第一板状体1和第二板状体2构成。在此,第一板状体1和第二板状体2可由分体的板状体构成,也可如图30所示由一个板状体构成。在图30的情况下,通过将一个板状体弯折,将第一板状体1与第二板状体2重叠。然后,通过将周缘部1a熔接等,使第一板状体1与第二板状体2一体化。需说明的是,第一板状体1和第二板状体2可由一连串的无接缝的板状体构成,也可通过将一连串的板状体弯折而如图30所示地成型。

[0267]

另外,如下所述,第二板状体2可由一个构件构成,也可由2个以上的构件构成。同样地,第一板状体1可由一个构件构成,也可由2个以上的构件构成。

[0268]

(8)上述第二板状体2与第一板状体1一起形成内部流路a1。内部流路a1具有分配部a12、多个副流路a11、合流部a13。如图9所示,供给到分配部a12的第一气体被分配并供给到多个副流路a11中的各个,在多个副流路a11的出口处在合流部a13中合流。由此,第一气体沿着从分配部a12向合流部a13的气体流动方向流动。多个副流路a11通过将第二板状体2中从分配部a12到合流部a13以外的部分形成为波纹板状而构成。于是,如图13所示,多个副流路a11在与第一气体的气体流动方向交叉的流动交叉方向的剖视图中构成为波纹板状。这样的多个副流路a11通过使波纹板沿着图9所示的气体流动方向延伸而形成。多个副流路a11可在分配部a12与合流部a13之间由一连串的波状的板状体形成,也可由2个以上的波状的板状体构成。多个副流路a11例如可由沿着沿气体流动方向的方向分离的2个以上的波状的板状体构成,也可由沿着沿流动交叉方向的方向分离的2个以上的波状的板状体构成。

[0269]

另外,如图13所示,多个副流路a11可通过反复形成相同形状的峰和谷而构成为波形。但是,第二板状体2可在形成有多个副流路a11的区域中具有板状部分。例如,多个副流路a11可通过交替形成板状部分和突状部分而构成。于是,可将突状部分作为第一气体等流

体流通的部分。

[0270]

(9)在上述第二板状体2中相当于多个副流路a11的部分无需整个面形成为波纹板状,只要至少一部分形成为波纹板状即可。第二板状体2中,例如可以是在分配部a12与合流部a13之间气体流动方向的一部分为平板状,其余为波纹板状。另外,第二板状体2也可以是流动交叉方向的一部分为平板状,其余为波纹板状。

[0271]

(10)在上述实施方式中,电化学装置具备电化学模块m,该电化学模块m具备多个电化学元件a。但是,上述实施方式的电化学装置也可应用于具备1个电化学元件的构成。

[0272]

需说明的是,上述实施方式中公开的构成只要不产生矛盾,就可与其它实施方式中公开的构成组合应用,另外,本说明书中公开的实施方式为示例,本发明的实施方式不限定于此,可在不脱离本发明目的的范围内适当改变。

[0273]

产业上的可利用性本发明可适宜地用于涉及环状填充材料、电化学模块、电化学装置、能量系统、固体氧化物型燃料电池和固体氧化物型电解池的技术领域。

[0274]

符号说明25燃料转换器,31电极层,32电解质层,33对电极层,42第1环状填充材料,52第2环状填充材料,42a、52a金属材料,420a、520a双金属,421a、521a热膨胀系数小的金属,422a、522a热膨胀系数大的金属,42b、52b金属氧化物层,42c、52c贯通孔,42d、52d封闭空间,93电力转换器,100电化学装置,101脱硫器,102重整器,103燃料供给部,104逆变器,200容器,220平板状构件,230板,a电化学元件,m电化学模块,s电化学元件层叠体,

z能量系统。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。