1.本发明涉及透明薄膜电极的技术领域,尤其涉及一种薄膜电极及其制备方法和应用。

背景技术:

2.导电薄膜是一种能导电的薄膜,例如纳米金属线导电薄膜和ito膜,现广泛应用于显示器、触控屏等领域。

3.然而,上述导电薄膜不论是使用纳米金属线还是使用ito(氧化铟锡,indium tin oxide)材料,将其制备成电极的工艺中需要采用激光蚀刻或黄光蚀刻的方式制成导电线路,而两种蚀刻方式都有其弊端:激光蚀刻的方式所需要的激光设备成本高,生产效率慢,产能低;黄光蚀刻的方式用到的蚀刻液长期使用对人体有一定伤害,环境污染严重,而且该工艺复杂,最终产品良率低。此外,采用蚀刻方式制备的电极消影差,因为蚀刻区域的导电物质被蚀刻掉,才使该区域不导电,而未蚀刻的区域的纳米金属线或ito被保留,成为导电区域,这导致两区域的纳米导电物质的含量存在巨大差异,直接引起透光率和雾度的差别,导致以此种蚀刻方式制备的导电电极消影差,做成显示器或触控屏的显示效果差。

4.有鉴于此,需要提出一种新的技术方案来解决上述技术问题。

技术实现要素:

5.本发明的目的在于解决现有技术由于采用蚀刻技术来制作薄膜电极、导致导电区域与非导电区域物质含量差别巨大,进而带来产品消影效果差、且制作工艺复杂、成本高、危害大的技术问题,提供一种薄膜电极及其制备方法和应用,达到产品消影效果佳,显示效果佳,且制作工艺简单、高效、成本低的目的。

6.为实现上述目的,本发明采用以下技术手段:

7.本发明的第一方面提供一种薄膜电极,包括基材层;

8.所述基材层表面设有电极层,所述电极层内分布有纳米金属线或ito;所述电极层分为导电区域和绝缘区域,且所述导电区域按照预设线路分布;

9.其中,在所述导电区域对应的电极层内,所述纳米金属线之间相互连接形成一体;在所述绝缘区域对应的电极层内,所述纳米金属线之间存在裂纹,以使该区域不导电。

10.作为进一步的改进,所述基材层包括柔性基材层或刚性基材层;

11.所述柔性基材层的材质包括pet、pen或pi;

12.所述刚性基材层的材质包括玻璃、pmma或石英板;

13.所述纳米金属线包括纳米银线、纳米铜线或纳米金线。

14.作为进一步的改进,还包括保护层,所述保护层铺设在所述电极层表面,或设置在所述电极层表层内。

15.作为进一步的改进,所述保护层的材质包括热固性树脂、光固化树脂中的至少一种;

16.所述热固性树脂包括酚醛树脂、环氧树脂、不饱和聚酯、氨基树脂、硅醚树脂、呋喃树脂、聚丁二烯树脂、有机硅树脂中的一种或多种;

17.所述光固化树脂包括环氧丙烯酸树脂、聚氨酯丙烯酸树脂、聚酯丙烯酸树脂、聚醚丙烯酸树脂、纯丙烯酸树脂、乙烯基树脂中的一种或多种。

18.本发明的第二方面提供一种薄膜电极的制备方法,包括如下步骤:

19.s1、制备导电层材料:所述导电层材料包括纳米金属线、溶剂及分散剂;

20.s2、制备溶胶层材料:该溶胶层材料包括氧化锆溶胶、二氧化钛溶胶、氧化锌溶胶、二氧化硅溶胶中的一种或多种;

21.s3、在基材层表面涂覆所述导电层材料,表干形成导电层;再按照预设图案在所述导电层表面涂覆所述溶胶层材料,形成溶胶层;

22.s4、烘烤所述基材层,使所述导电层和所述溶胶层固化形成电极层,从而得到薄膜电极;

23.所述步骤s1、s2顺序可调换或同时进行。

24.作为进一步的改进,还包括以下步骤:

25.s5、制备保护层材料;

26.所述步骤s5设置在所述步骤s3之前,且步骤s1、s2和s5三者的顺序可任意调换或同时进行;

27.所述保护层材料可以涂覆在所述溶胶层外表面,也可以涂覆在所述导电层与所述溶胶层之间。

28.作为进一步的改进,所述表干温度不超过60℃;

29.所述烘烤固化的温度为120

‑

150℃。

30.作为进一步的改进,所述纳米金属线包括纳米银线、纳米铜线或纳米金线;

31.所述溶剂包括醇类、醚类、酯类、酮类、烃类中的一种或多种;

32.所述分散剂包括氢氧化二铵合银、氢氧化四铵合铜或亚胺金络合物。

33.作为进一步的改进,所述步骤s2制备溶胶层材料的方法包括:

34.将醇盐、酸催化剂和醇按质量比1:0.1~0.5:8~25混合后搅拌1~3h,制得溶液a;

35.将去离子水、醇和抑制剂按照质量比1:15~30:0.03~0.06混合搅拌1~3h得到溶液b;

36.将溶液b滴加到溶液a中,同时不断搅拌,滴加完后继续搅拌2~5h,最后将所得到的溶液在室温下陈化24

‑

48h后得到所述溶胶层材料。

37.本发明的第三方面提供一种薄膜电极的应用,将所述薄膜电极作为触摸屏、太阳能电池、液晶手写板、电子窗帘、加热膜或led显示屏的电极。

38.相比于现有技术,本发明带来以下技术效果:

39.本发明提供的薄膜电极制备方法,仅通过两次涂覆就能实现特定线路电极的制作,而涂覆工艺例如丝印、喷墨打印等技术上相对成熟,相比于激光蚀刻或黄光蚀刻,工艺更简便、效率更高、成本更低,且稳定性更好,有利于提高合格率;本发明提供的薄膜电极中的导电区域与非导电区域在外观上平整、无明显凸起或凹陷,将其作为电极应用用于触控屏和显示屏中,消影效果好、抗老化性能好,可明显提高触控屏和显示屏的显示效果;另外,由于省去了激光蚀刻或黄光蚀刻工序,本发明所配套的生产设备也变得相对简单,成本更

低,有利于工业上的推广。

附图说明

40.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

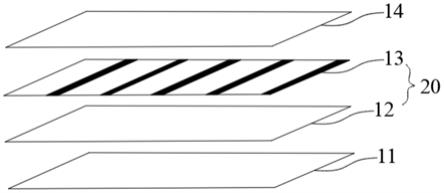

41.图1示出了本发明一较佳实施例的薄膜电极的结构示意图;

42.图2示出了本发明另一较佳实施例的薄膜电极的结构示意图;

43.图3示出了本发明薄膜电极导电区域的电镜图;

44.图4示出了本发明薄膜电极绝缘区域的电镜图。

45.主要元件符号说明:

46.基材层

‑

11;导电层

‑

12;溶胶层

‑

13;电极层

‑

20;保护层

‑

14。

具体实施方式

47.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

48.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

50.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

51.实施例一

52.请参阅图1,本发明揭示了一种薄膜电极,其包括基材层11及设置在基材层11表面的电极层20和保护层14。

53.所述基材层11可以是柔性基材层11,例如pet、pen或pi;基材层11还可以是刚性基材层11,例如玻璃、pmma或石英板;具体选用何种材质,根据薄膜电极的具体应用场景而定。

54.所述电极层20涂覆在基材层11的表面,该电极层20内分布有纳米金属线;电极层20宏观上分为导电区域和绝缘区域,且所述导电区域按照预设线路分布,即电极层20从外观上具有一定的图案,该图案由导电线路和非导电区域共同构成,图案的具体形状是根据

某个特定电路功能要求而定。

55.其中,在所述导电区域对应的电极层20内,纳米金属线之间相互连接形成一体,因而能够实现导电功能;而在所述绝缘区域对应的电极层20内,纳米金属线之间存在裂纹,裂纹深度贯穿电极层20上下表面或裂纹深度占整个电极层20厚度的大半,以使该区域不导电。

56.需要说明的是,上述导电和不导电是本领域一个相对的概念,一般而言,所述导电是指薄膜电极的方阻小于103欧姆,所述不导电是指薄膜电极的方阻大于106欧姆。

57.请参阅图4,上述裂纹是微观上可观察到的结构,肉眼不可见,典型尺寸为不小于0.1μm;但该裂纹的尺寸相比于纳米金属线及纳米金属线之间间隔的距离来说又足够大,足以影响电极层20某个区域的导电性能。

58.所述纳米金属线包括纳米银线、纳米铜线或纳米金线,这些纳米金属线本身尺寸、特性及其制作方法在本领域已是现有技术,不是本发明的重点,此处不再赘述。

59.所述保护层14可铺设在所述电极层20表面(如图1所示),或设置在所述电极层20表层内(如图2所示)。保护层14的位置是设置在电极层20表面还是设置在电极层20表层内,是由具体的制造工艺决定的,下文将对此进行详细描述。

60.保护层14的主要作用是对电极层20进行物理保护,防止电极层20的表面被划伤又可使电极层20的表面与外界环境处于隔离的状态中,避免电极层20的导电物质与空气接触,有效地克服电极层20发生电腐蚀及被氧化等现象引起其化学稳定性变差,最终缩短电极的使用寿命。

61.保护层14的材质选用光透过率高的热固性树脂、光固化树脂中的至少一种,此种材料得到的保护层14超薄且绝缘,对电极层20的导电性、光透过率和雾度无明显影响。

62.具体的,所述热固性树脂包括酚醛树脂、环氧树脂、不饱和聚酯、氨基树脂、硅醚树脂、呋喃树脂、聚丁二烯树脂、有机硅树脂中的一种或多种;所述光固化树脂包括环氧丙烯酸树脂、聚氨酯丙烯酸树脂、聚酯丙烯酸树脂、聚醚丙烯酸树脂、纯丙烯酸树脂、乙烯基树脂中的一种或多种。

63.上述薄膜电极的制备方法包括以下步骤:

64.s1、制备导电层12材料:所述导电层12材料包括纳米金属线、溶剂及分散剂。

65.在一些实施例中,所述纳米金属线包括纳米银线、纳米铜线或纳米金线;所述溶剂包括醇类、醚类、酯类、酮类、烃类中的一种或多种;所述分散剂包括氢氧化二铵合银、氢氧化四铵合铜或亚胺金络合物。

66.需要说明的是,上述导电层12材料由本领域常规工艺制得,本发明对此不再赘述。

67.s2、制备溶胶层13材料:该溶胶层13材料包括氧化锆溶胶、二氧化钛溶胶、氧化锌溶胶、二氧化硅溶胶中的一种或多种。

68.具体的,以二氧化碳溶胶为例,所述制备溶胶层13材料步骤如下:

69.将钛金属醇盐、酸催化剂和醇按质量比1:0.1~0.5:8~25混合后搅拌1~3h,制得溶液a;

70.将去离子水、醇和抑制剂按照质量比1:15~30:0.03~0.06混合搅拌1~3h得到溶液b;

71.将溶液b滴加到溶液a中,同时不断搅拌,滴加完后继续搅拌2~5h,最后将所得到

的溶液在室温下陈化24

‑

48h后得到二氧化钛溶胶。

72.其它溶胶层13材料的制备步骤类似,只不过需要将醇盐换成对应的金属醇盐或硅的醇盐,经过上述步骤后可得到对应的溶胶。

73.s5、制备保护层14材料。

74.所述保护层14材料的制备工艺采用本领域常规操作手段即可,一般的,保护层14材料选用光透过率高的热固性树脂、光固化树脂中的至少一种制得。例如在其中一些实施例中,所述热固性树脂包括酚醛树脂、环氧树脂、不饱和聚酯、氨基树脂、硅醚树脂、呋喃树脂、聚丁二烯树脂、有机硅树脂中的一种或多种;所述光固化树脂包括环氧丙烯酸树脂、聚氨酯丙烯酸树脂、聚酯丙烯酸树脂、聚醚丙烯酸树脂、纯丙烯酸树脂、乙烯基树脂中的一种或多种。

75.需要说明的是,所述步骤s1、s2和s5三者的顺序可任意调换或同时进行。上述三种材料为制作本发明薄膜电极的准备材料,在制备上并无先后顺序之分。

76.s3、在基材层11表面涂覆所述导电层12材料,表干形成导电层12;然后按照预设图案在所述导电层12表面涂覆所述溶胶层13材料,形成溶胶层13;最后在所述溶胶层13表面涂覆所述保护层14(如图1所示)。

77.在其它一些实施例中,所述步骤s3的方法还可以替换为:

78.在基材层11表面涂覆所述导电层12材料,形成导电层12;然后在所述导电层12表面涂覆所述保护层14,表干所述导电层12和保护层14;最后,按照预设图案在所述保护层14表面涂覆所述溶胶层13材料,形成溶胶层13(如图2所示)。

79.上述三层材料在制备过程中具有一定的流动性,还未完全固定形态,因此在涂覆之后可相互浸润和渗透。

80.所述涂覆的工艺包括喷涂、丝印、喷墨打印,均可。

81.所述表干即低温干燥,温度一般不超过60℃;优选为35℃

‑

60℃。

82.s4、烘烤所述基材层11,使所述导电层12、所述溶胶层13和所述保护层14相互融合固化,从而得到薄膜电极。

83.一般的,将对导电起主要作用的导电层12和溶胶层13二者定义为电极层20。

84.具体的,所述烘烤固化的温度为120℃

‑

150℃。

85.由上述制备方法得到的薄膜电极放在电镜下观察,可发现涂覆有溶胶层13的薄膜区域存在裂纹,进一步地,裂纹深度贯穿电极层20上下表面或裂纹深度占整个电极层20厚度的大半;而未涂覆溶胶层13的薄膜区域则呈现致密的连续结构。经阻抗测试,涂覆溶胶层13的区域方阻超过106欧姆,这在本领域被视为不导电的,而未涂覆溶胶层13的区域方阻低于103欧姆,这在本领域被视为导电的。电极层20导电的区域定义为导电区域,电极层20不导电的区域定义为绝缘区域。

86.通过有目的地在导电层12的设定位置涂覆溶胶层13,可最终得到满足一定电路功能的电路图案,即导电区域按照预设线路分布的电路图案。

87.由上可知,所述电极层20实际上是两层材料层通过融合及相互作用而得来,具体的形成原理如下:

88.溶胶层13的表面张力低,且具有渗透性。该溶胶层13通过选择性涂覆在导电层12的上表面或涂覆在保护层14的上表面,使未涂覆溶胶层13的区域形成电路。在涂覆溶胶层

13之前,导电层12和透明保护层14都采用低温干燥的方式表干,然后涂覆溶胶层13后再经过高温烘烤固化,涂覆有溶胶层13的区域的膜经高温固化后产生裂纹(如图4所示),使该区域不导电,其它未涂覆溶胶层13的区域的膜高温固化后形成结构致密的导电膜(如图3所示),即电极结构中的导电线路。该过程的现象解释:涂覆溶胶层13之前的导电层12和透明保护层14都是采用低温表干的方式,形成未完全固化、结构疏松的导电膜层,然后选择性涂覆在其表面的溶胶层13由于表面张力低且具有渗透性,能渗入在导电膜层中。由于溶胶层13材料具有热力学不稳定的特性,然后在高温固化的过程中由于溶胶层13与导电层12在高温条件下会发生缩聚(失水缩聚m

‑

oh ho

‑

m

→

m

‑

o

‑

m hoh或失醇缩聚m

‑

or ho

‑

m

→

m

‑

o

‑

m hor)反应;在高温过程中随着溶剂(即表干过程中残余的未完全挥发的溶剂)的挥发,膜层有一个自由收缩的趋势,再冷却时就会产生双轴平面拉应力,在此过程中溶胶层13与导电层12之间形成的界面由于其热学和力学性能的失配,产生了很大的残余热应力,导致两者的界面层开始产生裂纹(如图4所示),并扩展贯穿到导电层12,因此该区域导电层12的连续性结构被破坏,从而不导电;而未涂覆溶胶层13的区域固化形成的导电膜结构致密(如图3所示),因此导电性不受影响。由于产生的裂纹是稳态的,且该过程不可逆,再高温加热裂纹也不能修复,由此制得的薄膜电极稳定性极高。

89.综上所述,本发明提供的薄膜电极制备方法,仅通过两次涂覆就能实现特定线路电极的制作,而涂覆工艺例如喷涂、丝印、喷墨打印等技术上相对成熟,相比于激光蚀刻或黄光蚀刻,工艺更简便、效率更高、成本更低,且稳定性更好,有利于提高产品合格率;本发明提供的薄膜电极中的导电区域与非导电区域在外观上平整、无明显凸起或凹陷,将其作为电极应用用于触控屏和显示屏中,消影效果好、抗老化性能好,可明显提高触控屏和显示屏的显示效果;另外,由于省去了激光蚀刻或黄光蚀刻工序,本发明所配套的生产设备也变得相对简单,成本更低,有利于工业上的推广。

90.本发明还揭示了上述薄膜电极的应用,例如将所述薄膜电极作为触摸屏、太阳能电池、液晶手写板、电子窗帘、加热膜或led显示屏的电极,消影效果好、抗老化性能好,可明显提高触控屏和显示屏的显示效果。

91.实施例二

92.本实施例揭示了一种薄膜电极,其包括基材层11及设置在基材层11表面的电极层20和保护层14。

93.本实施例的基材层11、保护层14的结构和制备工艺均与实施例一相同,区别之处在于:形成电极层20的导电层12材料与实施例一不同,本实施例的导电层12采用ito(氧化铟锡,indium tin oxide,简称ito),而溶胶层13的配方、制备方法仍然采用与实施例一中相同的材料,且最终制作薄膜电极的工艺方法也与实施例一一致。

94.本实施例的导电层12材料ito采用现有技术制得或直接在市面上购得,其配方和具体制备方法在本发明中不再赘述。

95.与实施例一功能原理相同的,在涂覆有溶胶层13的ito导电层12区域,由于溶胶层13材料具有热力学不稳定的特性,然后在高温固化的过程中在导电层12和溶胶层13的界面层开始产生裂纹(如图4所示),并扩展贯穿到导电层12,因此该区域导电层12的连续性结构被破坏,从而不导电;而未涂覆溶胶层13的区域固化形成的导电膜结构致密(如图3所示),因此导电性不受影响。该裂纹是稳态的,且过程不可逆,再高温加热裂纹也不能修复,由此

制得的薄膜电极稳定性极高。

96.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

97.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。