1.本技术涉及铝锭铸造装置技术领域,尤其是涉及一种铸锭机铝锭脱模系统。

背景技术:

2.在铝锭的连续铸造生产线中,点解形成的高温铝液流入模具中后进行初步冷却,使铝锭初步成型,然后由铝锭脱模装置使得模具中初步成型的铝锭与模具脱离开来,模具循环返回进行下一次浇铸。但现有的连续铸造生产线铝锭脱模装置无法保证铝锭的脱模率达到百分之百,偶尔还会有铝锭不能在脱墨位置上从模具内脱离,使铝锭在经过脱模位置后还留在模具内,一是铝锭一直停留在模具内再次进入浇筑区,浇入高温铝液时高温铝液溢出甚至伤到工作人员;二是未脱落的铝锭在前进至浇筑区的过程中从模具内脱离出来,落入设备内部卡住正在运转的设备甚至砸伤设备或附近的工作人员。经铝锭生产线的脱模工位还布置有工作人员,一旦有铝锭经过脱模位置后还停留在模具内,可及时采用人力敲击模具使铝锭脱模,避免因铝锭停留在模具中而导致事故发生。而以手工暴力脱模既浪费人力、增加人工成本,又对铸造机及模具的使用寿命都会造成不利影响。

技术实现要素:

3.为了克服现有技术中存在的问题,本技术提供一种铸锭机铝锭脱模系统。

4.本技术提供的一种铸锭机铝锭脱模系统采用如下的技术方案:一种铸锭机铝锭脱模系统,包括铸模传送机构和堆码传送机构,铸模传送机构包括铝锭模具、铝锭成型输送带和用于驱动铝锭成型输送带的驱动轮,铸模传送机构的端部设有脱模机构,其中脱模机构上还安装有开模机构;脱模机构包括圆弧导轨、脚锭导轨和脚锭支撑机构,其中圆弧导轨安装在铸模传送机构的端部,脚锭导轨水平滑动连接在圆弧导轨内,且脚锭导轨的末端固定连接有伸缩机构,脚锭支撑机构安装在堆码传送机构内,包括伸缩机构和安装在伸缩机构顶部的脚锭支撑块;其中堆码传送机构设置在脱模机构的底部,包括堆码传送带和安装堆码传送带的传送支架;铸模传送机构的底部还设有不脱模报警机构。

5.通过采用上述技术方案,铸模传送机构通过驱动轮驱动铝锭成型输送带,并通过铝锭成型传输带将浇铸好铝锭的铝锭模具传输到端部的脱墨机构处,经过脱模机中的开膜机构将铝锭与铝锭模具分离,分离好的铝锭经过脱模机中的圆弧导轨的作用,让铝锭模具中的铝锭在圆弧导轨的内侧滑动,并且圆弧导轨的下方端部设置在铝锭模具的中心位置,铝锭在经过其末端的时候,铝锭先滑出圆弧导轨的一侧会先下降,从而铝锭在圆弧导轨的端部能够实现翻转,翻转好之后落入到底部的堆码传送机构上传输到后续的对码包装工序中去。脱模机构中的脚锭导轨通过水平滑动安装在圆弧导轨中,能够通过伸缩机构控制脚锭导轨的运动,当铝锭模具中出现脚锭的时候,脚锭导轨滑动到与铝锭成型输送带的表面贴合,并通过脚锭支撑机构从底部通过伸缩机构驱动脚锭支撑块穿过脚锭轨道与脚锭贴合,再将脚锭反向滑动,脚锭支撑机构下降,脚锭部翻转放到堆码传送机构上进行传输。并

且堆码传送机构设有用于传输的堆码传送带,两侧的传送支架用于安装堆码传输带,并给堆码传输带提供一定的支撑力。铸模传输机构的底部还设有的不脱模报警机构能够对经过脱模机构处理,铝锭模具中还存在铝锭的情况进行检测,以便及时的进行二次脱模。

6.优选的,不脱模报警机构安装在铸模传送机构的侧面安装台上,包括安装台上转动连接的直杆,直杆的一端设有用于伸入铝锭模具内的连杆端头,另一端与伸缩机构连接,且伸缩机构上设有磁感应头,磁感应头上连接有报警器。

7.通过采用上述技术方案,不脱模报警机构安装在铸模传送机构的侧面安装台上,通过其外侧的伸缩机构控制直杆一端的升降,直杆的中间段与安装台转动连接,从而直杆远离伸缩机构的一端设有的连杆端头能够伸入到铝锭模具中去,从而检测其中的铝锭是否脱模。伸缩机构上设有的磁感应头能够感应伸缩机构的伸出的长度,从而来判断铝锭薄膜是否脱模,并且当出现未脱模以及其他故障情况,能够通过报警器向操作人员传递信息。

8.优选的,开模机构固定安装在圆弧导轨的外侧面上,包括两组敲击结构,且敲击结构之间通过连杆连接,敲击结构包括伸缩气缸、曲柄和敲击锤,其中曲柄的一端转动连接在伸缩气缸的输出轴上,曲柄的另一端固定连接有敲击锤,且敲击锤的敲击面采用弧面设计,连杆的中心固定连接在圆弧导轨的外侧面上。

9.通过采用上述技术方案,开模机构安装在圆弧导轨的外侧面上,通过连杆连接的两组敲击结构,敲击结构中通过气缸驱动曲柄,并且曲柄的中心固定在连接杆上,曲柄的另一端设有的敲击锤对铝锭进行敲击,弧形结构的敲击面能够避免勾坏模具。连杆的中心固定连接在圆弧导轨的外侧面上,从而敲击结构中敲击锤能够以连杆为支撑点对铝锭进行击打。

10.优选的,敲击结构中的曲柄中间段转动连接在连杆的两端,连杆两端设有限位套,且限位套上安装有用于固定曲柄的锁紧螺栓,其中连杆两端的限位套与连杆垂直。

11.通过采用上述技术方案,连杆两端设有的限位套与曲柄的中间段连接,并通过锁紧螺栓进行加固锁紧。敲击结构中的曲柄通过固定连接的限位套与连杆转动连接,从而通过控制敲击结构中的伸缩气缸实现两侧的敲击结构对铝锭的敲击频率,实现较好的开膜效果。

12.优选的,开模机构中的圆弧导轨包括两侧平行分布的弧形导杆和连接弧形导杆的支撑杆,弧形导杆内侧与铝锭传输机构中的铝锭模具贴合,其中弧形导杆的内侧面上均匀分布有圆形杆。

13.通过采用上述技术方案,圆弧导轨通过两侧的弧形导杆和支撑杆组成,仅仅通过弧形导杆对铝锭进行支撑限位,减少铝锭与圆弧导轨的接触面积,从而减少铝锭表面的损伤。弧形导杆上通过设置的圆形杆与铝锭接触,减少与铝锭之间的摩擦,进一步减少对铝锭表面的磨损。

14.优选的,开模机构中的脚锭导轨包括与铝锭模具贴合的弧形段和与伸缩机构连接的固定段,其中弧形段靠近铸模传送机构的一端开设有“u”型开口,且弧形段的弧形面上均匀分布有圆形杆,弧形段的端部可伸缩的最大距离大于圆弧导轨的端部,且超出部分的弧形段内侧面为水平,脚锭支撑机构中的脚锭支撑块与弧形段的“u”型开口适配。

15.通过采用上述技术方案,脚锭导轨中的弧形段能够与铝锭成型输送架贴合,脚锭导轨中的固定段通过伸缩机构的作用,能够在圆弧导轨内部进行滑动,并推动弧形段的移

动。弧形段的端部最大距离大于圆弧导轨的端部,将原本会在圆弧导轨上翻转下落的脚锭通过弧形段进行支撑不下落,而是通过脚锭支撑杆对脚锭进行升降传递。其中弧形段上开设有“u”型开口,能够与脚锭支撑杆中的脚锭支撑块适配,以便脚锭支撑块将弧形段上的脚锭进行支撑,以此便于其脚锭的下料。

16.优选的,不脱模报警机构的末端还安装有二次开模机构,其中二次开模机构安装在铸模传送机构的底部,包括凸轮轴和驱动凸轮轴的电机,电机底部安装有缓冲底座,其中缓冲底座上开设有容纳凸轮电机和凸轮轴的槽体。

17.通过采用上述技术方案,在不脱模报警机构末端安装的二次开没机构,能够对没有脱模的铝锭进行下料。采用的是安装在缓冲底座上的电机驱动凸轮轴,凸轮轴转动对铝锭模具中的铝锭表面从一端到另一端进行依次击打,能够有效的将铝锭和铝锭模具分离,实现脱模。

18.优选的,二次开模机构的出口端开设有铝锭导料机构,铝锭导料机构包括导料滑道和铝锭传输链,且铝锭传输链的方向与铝锭成型输送带的运动方向垂直,其中导料滑道的底部转动连接在铝锭传输链的端部,导料滑道的顶部两侧的滑动凸起与缓冲底座的侧面的滑动限位槽滑动连接。

19.通过采用上述技术方案,二次开模机构的出口端开设的铝锭导料机构能够将脱模的铝锭导出,通过导料滑道从缓冲底座的侧面将铝锭导出,并通过垂直于铝锭方向的铝锭导链将铝锭传递出来。其中导料滑道的底部转动连接在铝锭传输链的端部,顶部与缓冲底座的侧面滑动连接,及时在缓冲底座上的凸轮轴工作的时候,能够在缓冲底座发生振动的时候保证导料滑道的正产工作,非固定的连接方式能够有效的提高其使用寿命。

20.优选的,二次开模机构中的凸轮轴两端转动连接在缓冲底座上,凸轮轴上的凸轮螺旋排布在凸轮轴的外壁上。

21.通过采用上述技术方案,二次开模机构中的凸轮的两端转动连接在缓冲底座上,凸轮所造成的振动会带动整个缓冲底座进行升降,并且凸轮轴上的凸轮螺旋排布的凸轮轴的外壁上,在其转动的过程中,凸轮轴能够对铝锭的表面从一端到另一端依次进行撞击,有效实现铝锭的脱模。

22.优选的,铸模传送机构包括浇筑端、中段和脱模端,中段内安装有冷却机构,驱动轮包括脱模端内的主动轮,浇筑端内设有从动轮。

23.通过采用上述技术方案,铸模传送机构的整体从浇筑、中段的冷却以及脱模端的脱模,一体化的流水线,并且驱动轮中的主动轮设置在脱墨端的位置,能够让设置在脱墨端上脱模机构更好的进行脱模。

24.综上所述,本技术包括以下至少一种有益技术效果:1.将脚锭导轨滑动安装在圆弧导轨中,通过脚锭的活动将不需要进行翻转的脚锭通过铝锭导料机构将脚锭从脚锭导轨中放下,通过单条产线满足码垛过程中所需的脚锭生产,降低了生产成本,提高了生产效率;2.经过脱模机构未脱落的铝锭能够在二次开模机构中脱落,并且通过铝锭导料机构将铝锭导出,有效避免落入设备内部或者砸伤设备或附近的工作人员;3.铝锭传输机构的末端设有的脱模机构中采用开模机构和不脱模报警机构配合的设计,并且在不脱模报警机构后设置了二次开模机构,无需人工停机操作,在监测到未脱

模的铝锭之后直接发出抱紧并再次开模,并将二次开模出来的铝锭导出收集,有效的减少了人工成本,同时提高了铝锭的生产效率。

附图说明

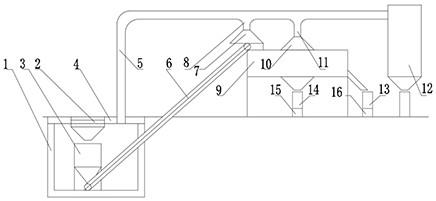

25.图1是铸锭机铝锭脱模系统整体结构示意图;图2是图1中a处放大图;图3是图1中b处放大图;图4是铸锭机铝锭脱模系统中去除铸模传送机构的整体结构示意图。

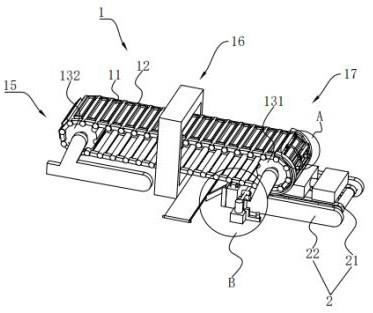

26.附图标记说明:1、铸模传送机构;11、铝锭模具;12、铝锭成型输送带;13、驱动轮;131、主动轮;132、从动轮;14、安装台;15、浇筑端;16、中段;17、脱模端;2、堆码传送机构;21、堆码传送带;22、传送支架;3、脱模机构;31、圆弧导轨;311、弧形导杆;312、支撑杆;32、脚锭导轨;321、弧形段;322、固定段;33、脚锭支撑机构;331、脚锭支撑块;4、开模机构;41、敲击结构;411、气缸;412、曲柄;413、敲击锤;42、连杆;421、限位套;422、锁紧螺栓;5、不脱模报警机构;51、直杆;511、连杆端头;52、磁感应头;53、报警器;6、二次开模机构;61、凸轮轴;611、凸轮螺旋;62、电机;63、缓冲底座;631、滑动限位槽;64、铝锭导料机构;641、导料滑道;6411、滑动凸起;642、铝锭传输链。

具体实施方式

27.以下结合附图1-4对本技术作进一步详细说明。

28.本技术实施例公开一种铸锭机铝锭脱模系统。

29.参照图1、图2、图3及图4,一种铸锭机铝锭脱模系统,包括铸模传送机构1和堆码传送机构2,铸模传送机构1包括铝锭模具11、铝锭成型输送带12和用于驱动铝锭成型输送带12的驱动轮13,铸模传送机构1的端部设有脱模机构3,其中脱模机构3上还安装有开模机构4;脱模机构3包括圆弧导轨31、脚锭导轨32和脚锭支撑机构33,其中圆弧导轨31安装在铸模传送机构1的端部,脚锭导轨32水平滑动连接在圆弧导轨31内,且脚锭导轨32的末端固定连接有伸缩机构,脚锭支撑机构33安装在堆码传送机构2内,包括伸缩机构和安装在伸缩机构顶部的脚锭支撑块331;其中堆码传送机构2设置在脱模机构3的底部,包括堆码传送带21和安装堆码传送带21的传送支架22;铸模传送机构1的底部还设有不脱模报警机构5。铸模传送机构1通过驱动轮13驱动铝锭成型输送带12,并通过铝锭成型传输带将浇铸好铝锭的铝锭模具11传输到端部的脱墨机构处,经过脱模机中的开膜机构将铝锭与铝锭模具11分离,分离好的铝锭经过脱模机中的圆弧导轨31的作用,让铝锭模具11中的铝锭在圆弧导轨31的内侧滑动,并且圆弧导轨31的下方端部设置在铝锭模具11的中心位置,铝锭在经过其末端的时候,铝锭先滑出圆弧导轨31的一侧会先下降,从而铝锭在圆弧导轨31的端部能够实现翻转,翻转好之后落入到底部的堆码传送机构2上传输到后续的对码包装工序中去。脱模机构3中的脚锭导轨32通过水平滑动安装在圆弧导轨31中,能够通过伸缩机构控制脚锭导轨32的运动,当铝锭模具11中出现脚锭的时候,脚锭导轨32滑动到与铝锭成型输送带12的表面贴合,并通过脚锭支撑机构33从底部通过伸缩机构驱动脚锭支撑块331穿过脚锭轨道与脚锭贴合,再将脚锭反向滑动,脚锭支撑机构33下降,脚锭部翻转放到堆码传送机构2上进行传输。并且堆码传送机构2设有用于传输的堆码传送带21,两侧的传送支架22用于安装堆

码传输带,并给堆码传输带提供一定的支撑力。铸模传输机构的底部还设有的不脱模报警机构5能够对经过脱模机构3处理,铝锭模具11中还存在铝锭的情况进行检测,以便及时的进行二次脱模。

30.参照图1、图3及图4,不脱模报警机构5安装在铸模传送机构1的侧面安装台14上,包括安装台14上转动连接的直杆51,直杆51的一端设有用于伸入铝锭模具11内的连杆42端头,另一端与伸缩机构连接,且伸缩机构上设有磁感应头52,磁感应头52上连接有报警器53。不脱模报警机构5安装在铸模传送机构1的侧面安装台14上,通过其外侧的伸缩机构控制直杆51一端的升降,直杆51的中间段与安装台14转动连接,从而直杆51远离伸缩机构的一端设有的连杆42端头能够伸入到铝锭模具11中去,从而检测其中的铝锭是否脱模。伸缩机构上设有的磁感应头52能够感应伸缩机构的伸出的长度,从而来判断铝锭薄膜是否脱模,并且当出现未脱模以及其他故障情况,能够通过报警器53向操作人员传递信息。

31.参照图1及图2,开模机构4固定安装在圆弧导轨31的外侧面上,包括两组敲击结构41,且敲击结构41之间通过连杆42连接,敲击结构41包括伸缩气缸411、曲柄412和敲击锤413,其中曲柄412的一端转动连接在伸缩气缸411的输出轴上,曲柄412的另一端固定连接有敲击锤413,且敲击锤413的敲击面采用弧面设计,连杆42的中心固定连接在圆弧导轨31的外侧面上。开模机构4安装在圆弧导轨31的外侧面上,通过连杆42连接的两组敲击结构41,敲击结构41中通过气缸411驱动曲柄412,并且曲柄412的中心固定在连接杆上,曲柄412的另一端设有的敲击锤413对铝锭进行敲击,弧形结构的敲击面能够避免勾坏模具。连杆42的中心固定连接在圆弧导轨31的外侧面上,从而敲击结构41中敲击锤413能够以连杆42为支撑点对铝锭进行击打。

32.参照图1及图2,敲击结构41中的曲柄412中间段转动连接在连杆42的两端,连杆42两端设有限位套421,且限位套421上安装有用于固定曲柄412的锁紧螺栓422,其中连杆42两端的限位套421与连杆42垂直。连杆42两端设有的限位套421与曲柄412的中间段连接,并通过锁紧螺栓422进行加固锁紧。敲击结构41中的曲柄412通过固定连接的限位套421与连杆42转动连接,从而通过控制敲击结构41中的伸缩气缸411实现两侧的敲击结构41对铝锭的敲击频率,实现较好的开膜效果。

33.参照图1及图2,开模机构4中的圆弧导轨31包括两侧平行分布的弧形导杆311和连接弧形导杆311的支撑杆312,弧形导杆311内侧与铝锭传输机构中的铝锭模具11贴合,其中弧形导杆311的内侧面上均匀分布有圆形杆。圆弧导轨31通过两侧的弧形导杆311和支撑杆312组成,仅仅通过弧形导杆311对铝锭进行支撑限位,减少铝锭与圆弧导轨31的接触面积,从而减少铝锭表面的损伤。弧形导杆311上通过设置的圆形杆与铝锭接触,减少与铝锭之间的摩擦,进一步减少对铝锭表面的磨损。

34.参照图1、图3及图4,开模机构4中的脚锭导轨32包括与铝锭模具11贴合的弧形段321和与伸缩机构连接的固定段322,其中弧形段321靠近铸模传送机构1的一端开设有“u”型开口,且弧形段321的弧形面上均匀分布有圆形杆,弧形段321的端部可伸缩的最大距离大于圆弧导轨31的端部,且超出部分的弧形段321内侧面为水平,脚锭支撑机构33中的脚锭支撑块331与弧形段321的“u”型开口适配。脚锭导轨32中的弧形段321能够与铝锭成型输送架贴合,脚锭导轨32中的固定段322通过伸缩机构的作用,能够在圆弧导轨31内部进行滑动,并推动弧形段321的移动。弧形段321的端部最大距离大于圆弧导轨31的端部,将原本会

在圆弧导轨31上翻转下落的脚锭通过弧形段321进行支撑不下落,而是通过脚锭支撑杆312对脚锭进行升降传递。其中弧形段321上开设有“u”型开口,能够与脚锭支撑杆312中的脚锭支撑块331适配,以便脚锭支撑块331将弧形段321上的脚锭进行支撑,以此便于其脚锭的下料。

35.参照图1、图3及图4,不脱模报警机构5的末端还安装有二次开模机构6,其中二次开模机构6安装在铸模传送机构1的底部,包括凸轮轴61和驱动凸轮轴61的电机62,电机62底部安装有缓冲底座63,其中缓冲底座63上开设有容纳凸轮电机62和凸轮轴61的槽体。在不脱模报警机构5末端安装的二次开没机构,能够对没有脱模的铝锭进行下料。采用的是安装在缓冲底座63上的电机62驱动凸轮轴61,凸轮轴61转动对铝锭模具11中的铝锭表面从一端到另一端进行依次击打,能够有效的将铝锭和铝锭模具11分离,实现脱模。

36.参照图1、图3及图4,二次开模机构6的出口端开设有铝锭导料机构64,铝锭导料机构64包括导料滑道641和铝锭传输链642,且铝锭传输链642的方向与铝锭成型输送带12的运动方向垂直,其中导料滑道641的底部转动连接在铝锭传输链642的端部,导料滑道641的顶部两侧的滑动凸起6411与缓冲底座63的侧面的滑动限位槽631滑动连接。二次开模机构6的出口端开设的铝锭导料机构64能够将脱模的铝锭导出,通过导料滑道641从缓冲底座63的侧面将铝锭导出,并通过垂直于铝锭方向的铝锭导链将铝锭传递出来。其中导料滑道641的底部转动连接在铝锭传输链642的端部,顶部与缓冲底座63的侧面滑动连接,及时在缓冲底座63上的凸轮轴61工作的时候,能够在缓冲底座63发生振动的时候保证导料滑道641的正产工作,非固定的连接方式能够有效的提高其使用寿命。

37.参照图1、图3及图4,二次开模机构6中的凸轮轴61两端转动连接在缓冲底座63上,凸轮轴61上的凸轮螺旋611排布在凸轮轴61的外壁上。二次开模机构6中的凸轮的两端转动连接在缓冲底座63上,凸轮所造成的振动会带动整个缓冲底座63进行升降,并且凸轮轴61上的凸轮螺旋611排布的凸轮轴61的外壁上,在其转动的过程中,凸轮轴61能够对铝锭的表面从一端到另一端依次进行撞击,有效实现铝锭的脱模。

38.参照图1,铸模传送机构1包括浇筑端15、中段16和脱模端17,中段16内安装有冷却机构,驱动轮13包括脱模端17内的主动轮131,浇筑端15内设有从动轮132。铸模传送机构1的整体从浇筑、中段16的冷却以及脱模端17的脱模,一体化的流水线,并且驱动轮13中的主动轮131设置在脱墨端的位置,能够让设置在脱墨端上脱模机构3更好的进行脱模。

39.工作原理:铸模传送机构1中通过铝锭成型输送带12带着其上的铝锭模具11,通过驱动轮13驱动转动,铝锭模具11经过铸模传送机构1中的浇筑端15进行浇筑,然后再进入到中段16进行冷却,完成冷却之后进入凹脱模端17进行脱模。其中脱模机构3进行脱模,首先通过开模机构4中的敲击结构41进行对铝锭模具11中的铝锭两端进行分别击打,铝锭与铝锭模具11分离,铝锭进入到圆弧导轨31内侧面,达到圆弧导轨31底部的端部时翻转掉落,遇到铝锭中的脚锭时,脚锭导轨32滑动与铝锭成型输送带12贴合,脚锭落入到弧形段321上,脚锭支撑机构33上升抵接在脚锭底部,脚锭导轨32向外滑动,脚锭支撑机构33下降,将脚锭不翻转直接放入到堆码传送机构2上。脱模机构3末端设有不脱模报警机构5对铝锭模具11中是否存在铝锭进行检测,当检测到位脱模的情况,报警器53会发出警报,并且二次开模机构6启动,对未脱模的铝锭通过凸轮轴61进行击打,铝锭脱落之后通过缓冲底座63侧面的导料滑道641将铝锭导入到铝锭传输链642上导出进行收集。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。