1.本发明涉及金属材料领域,特别是涉及一种铸轧用耐腐蚀弱织构镁合金及其制备方法。

背景技术:

2.镁合金作为最轻的金属结构材料之一,在交通运输、生物医疗和通讯等领域有良好的商业应用前景。但是镁合金耐腐蚀性差,这是因为镁合金在实际溶液中的自腐蚀电位较低而极易发生化学和电化学反应;且镁合金容易与第二相或杂质元素(如:铁等)发生微电偶腐蚀而进一步降低镁合金的耐腐蚀性,从而缩短了镁合金的使用寿命,限制了镁合金的推广应用,因此提高镁合金的耐腐蚀性有重要研究意义。通常可以通过表面处理和合金化两种途径提高镁合金耐腐蚀性。此外,镁合金板材的生产过程较为复杂,需要熔炼浇铸、热处理、挤压、轧制等一系列步骤,因此其生产成本较高、生产周期较长。铸轧将凝固和轧制结合为一个生产步骤,大大缩短了生产周期,是一种低成本、环境友好的板材生产方法。但是铸轧过程易产生成分偏析,需要采取合金化或热处理的方法消除铸轧偏析。同时,为了提高铸轧镁合金的可加工性,应该采取合适的加工方法以获得弱织构合金,并提高铸轧镁合金板材成型性。

3.现有技术中,为了扩大镁合金的应用范围,需要提高镁合金板材的成型性,又因为弱织构镁合金成型性较好,因此提高合金成型需要弱化镁合金织构,但是现有技术表明相对于强织构镁合金,弱织构镁合金耐腐蚀性较差,并且随着镁合金织构的弱化,其耐腐蚀性相应降低,因此现有技术中难以同步实现镁合金织构的弱化和耐腐蚀性提高。例如2017年corrosion science期刊第126卷374-380页公开发表的题为“influence of crystallographic texture and grain size on the corrosion behavior of as-extruded mg alloy az31 sheets”的论文,选用材料为az31,其组分的重量百分比为:al:3.46%、zn:0.93%、mn:0.31%,其余为镁。文章中实验方法部分提到,作者通过改变热加工工艺得到了三种不同织构强度的镁合金板材。其中,挤压退火态板材达到了织构强度为7.3的弱织构,其余两种镁合金织构强度为11.0和15.7,均为强织构。研究结果表明,随着织构强度的降低,合金的耐腐蚀性逐渐变差,弱织构镁合金的腐蚀电流约为强织构镁合金的5倍。其中强织构镁合金的在3.5%氯化钠溶液中浸泡2天后的平均析氢量~11ml/cm2,弱织构的平均析氢量~20ml/cm2,由此可以看出:现有技术公开的弱织构镁合金的耐腐蚀性远远低于强织构镁合金的耐腐蚀性。

4.因此,如何获得具有高耐腐蚀性、弱织构和低成本的镁合金是目前亟待解决的技术难题。

技术实现要素:

5.为了解决上述技术难题,本发明通过合金成分设计和铸造、轧制和热处理等工艺的协同作用,获得了耐腐蚀、弱织构、低成本镁合金。

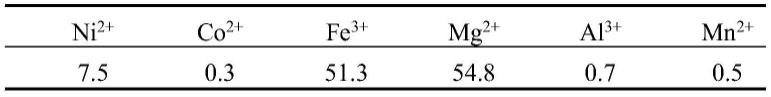

6.本发明提供了一种铸轧用耐腐蚀弱织构镁合金,按质量百分比计,合金由如下成分组成:铝:0.3-0.8%,锰:0.1-0.3%,锌:0.1-0.35%,其余为镁、添加元素和不可避免的杂质;所述的添加元素为钕、钆中的一种或任意组合,加入量按质量百分比计为:钕:0-0.25%,钆:0-0.25%;不可避免的杂质总和≤0.05%;余量为镁。

7.进一步地,按质量百分比计,所述的铝:0.5-0.7%,锰:0.15-0.25%,锌:0.15-0.2%。

8.进一步地,按质量百分比计,所述的钕:0.05-0.1%,钆:0.05-0.1%。

9.本发明还提供了一种铸轧用耐腐蚀弱织构镁合金的制备方法,它包括如下步骤:

10.(1)在惰性气体保护下,依次加入纯镁、纯铝、纯锌、镁-锰中间合金后,在680-740℃加热熔化;随后依次加入镁-钕中间合金、镁-钆中间合金中的一种或任意组合,在670-710℃搅拌均匀,精炼、除气和清渣后,获得合金熔体;

11.(2)将步骤(1)获得的合金熔体进行铸轧,获得铸轧态镁合金板材;

12.(3)将步骤(2)获得的铸轧态镁合金板材进行固溶热处理,温度为350-450℃,时间为0.5-10小时,获得固溶态镁合金板材;

13.(4)将步骤(3)获得的固溶态镁合金板材进行水冷后进行2-20道次轧制,获得轧制态镁合金板材;

14.(5)将步骤(4)获得的轧制态镁合金板材进行退火热处理,随后立即冷却,获得退火态镁合金板材,所述的合金板材为耐腐蚀弱织构镁合金。

15.进一步地,步骤(1)所述的惰性气体为氩气或氦气。

16.进一步地,步骤(2)所述的铸轧为:轧辊转速为250-450转/小时,辊缝宽为2-15毫米,浇道温度为50-250℃。

17.进一步地,步骤(4)所述的轧制:轧制道次间保温温度为200-400℃,每道次压下量为10-50%,轧辊温度为100-150℃。

18.进一步地,步骤(5)所述的冷却为水冷或空冷。

19.进一步地,步骤(5)所述的退火热处理为:退火温度为150-450℃,时间为3-180分钟。

20.本发明与目前现有技术相比具有以下特点:

21.1)以往铸轧态镁合金板材通常会出现铸轧偏析带使得板材均匀性变差,严重影响了合金板材的力学和腐蚀性能,为了消除铸轧偏析带,往往需要后续热处理或其它外加手段,提高了铸轧镁合金板材的生产成本。本发明在纯镁中加入铝、锰、锌、钆/钕元素后,镁合金熔体凝固时间短,在铸轧凝固的过程中溶质容易被捕获在镁基体内部,而不会在未凝固液相中聚集,生产出的铸轧态镁合金板材无明显偏析,解决了板材不均匀性对于铸轧镁合金推广应用的限制。

22.2)本发明利用铸轧方法生产板材,利用铸轧凝固过程冷速较大的特点,通过添加铝、锰、稀土元素从而形成细小弥散的al-mn相和al-mn-re相,这些相具有高温稳定性,因此在轧制和后续热处理过程中细小弥散的第二相能够起到钉扎晶界的作用,阻碍再结晶过程中的晶界迁移和晶粒择优长大,也能够通过粒子激发形核(psn)机制促进晶粒形核。也就是说,这些细小弥散的al-mn相和al-mn-re相影响了再结晶过程的晶粒形核和长大两个过程。综上:在纯镁中加入铝、锰、锌、钆/钕元素后获得的镁合金板材无明显偏析,板材中的al-mn

相和al-mn-re相的分布均匀,以及优化合金组分与铸轧、轧制和后续热处理等过程协同作用使得细小弥散的第二相能够起到钉扎晶界的作用,阻碍再结晶过程中的晶界迁移和晶粒择优长大,这些优势使得合金在轧制和热处理过程中达到弱化织构的目的。

23.3)本发明添加稀土元素后,在腐蚀过程中,镁合金表面会生成致密的稀土氧化物、碳化物等腐蚀产物。添加铝元素后,在腐蚀过程中,镁合金表面会产生氧化铝、氢氧化铝和碳化铝等致密的腐蚀产物,这些腐蚀产物与含稀土致密产物一起组成具有良好保护性的保护膜,达到提高耐腐蚀性的目的。同时,与al-mn相相比,添加稀土元素后形成的al-mn-re相与镁基体的电势差较小,微电偶腐蚀作用较弱,合金和工艺的协同作用获得的弥散分布的第二相可使镁合金发生均匀腐蚀,而不是常规的局部严重点腐蚀,进一步提高合金的耐腐蚀性。本发明所生产的镁合金板材具有优异的耐腐蚀性能,优化后镁合金的耐腐蚀性能显著优于现有技术报道的耐腐蚀优异的商用az31合金。

24.本发明提供的铸轧用耐腐蚀弱织构镁合金的创造性在于:一是本发明通过合理的成分设计,添加了al、mn、zn、re元素,这些添加元素之间的相互作用实现了铸轧偏析的抑制;二是本发明通过添加al元素、微量稀土元素,在镁合金表面形成稳定致密的由含稀土产物和含铝产物组成的保护膜,提高了合金的耐腐蚀性;三是现有技术中,难以同步达到镁合金织构弱化和耐腐蚀性提高的目的,本发明通过优化合金组分与铸轧、轧制和后续热处理等过程协同作用,引入细小且均匀弥散的al-mn相和al-mn-re相,一方面如特点2)中所述,这些相同时影响了再结晶过程的晶粒形核和长大两个过程,在纯镁中加入铝、锰、锌、钆/钕元素后获得的镁合金板材无明显偏析,板材中的al-mn相和al-mn-re相分布均匀,以及优化合金组分与铸轧、轧制和后续热处理等过程协同作用使得细小弥散的第二相能够起到钉扎晶界的作用,阻碍再结晶过程中的晶界迁移和晶粒择优长大,这些优势使得合金在轧制和热处理过程中达到弱化织构的目的;另一方面,al-mn-re相与镁基体的电势差较小,微电偶腐蚀作用较弱,合金和工艺的协同作用获得的弥散分布的第二相可使镁合金发生均匀腐蚀,而不是常规的局部严重点腐蚀,进一步提高合金的耐腐蚀性。从而同步实现织构弱化和耐腐蚀性提高,实现结构和功能的一体化。例如,加入铝、锰、钕元素后,即可发挥纳米级al-mn相和al-mn-nd相的作用,本发明利用al、mn、zn、re元素之间的相互作用、引入纳米级第二相以及熔炼铸轧、固溶热处理、多道次轧制、退火热处理等工艺的协同作用实现了铸轧偏析的抑制、弱化织构、促进均匀腐蚀的目的,最终实现了织构弱化和耐腐蚀性的同步提高。

具体实施方式

25.实施例1

26.以mg-0.3al-0.15mn-0.1zn-0.04nd合金为例(按照成分质量百分比为:al:0.3%,mn:0.15%,zn:0.1%,nd:0.04%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

27.(1)在氦气保护下,依次加入纯镁、纯铝、纯锌、镁-锰中间合金后,在680-700℃加热熔化;随后依次加入镁-钕中间合金,在670-700℃搅拌均匀,精炼、除气和清渣后,获得合金熔体;

28.(2)将步骤(1)获得的合金熔体进行铸轧,轧辊转速为300转/小时,辊缝宽为5毫米,浇道温度为200℃,获得铸轧态镁合金板材;

29.(3)将步骤(2)获得的铸轧态镁合金板材进行固溶热处理,温度为350℃,时间为5小时,固溶处理后立即水冷,获得固溶态镁合金板材;

30.(4)将步骤(3)获得的固溶态镁合金板材进行多道次轧制,轧制道次为3道次,轧制道次间保温温度为200℃,每道次压下量为10-30%,轧辊温度为100℃,获得轧制态镁合金板材;

31.(5)将步骤(4)获得的轧制态镁合金板材进行退火热处理,退火热处理温度为150℃,时间为30分钟,随后立即水冷,获得退火态镁合金板材,获得铸轧用耐腐蚀弱织构mg-0.3al-0.15mn-0.1zn-0.04nd镁合金。

32.本实施例镁合金在3.5%氯化钠溶液中浸泡3天后的平均析氢量7.2ml/cm2,而在相同测试尺寸条件下az31的平均析氢量为15.6ml/cm2。

33.实施例2

34.以mg-0.3al-0.1mn-0.2zn-0.1nd合金为例(按照成分质量百分比为:al:0.3%,mn:0.1%,zn:0.2%,nd:0.1%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

35.(1)在氩气保护下,依次加入纯镁、纯铝、纯锌、镁-锰中间合金后,在685-720℃加热熔化;随后依次加入镁-钕中间合金,在675-700℃搅拌均匀,精炼、除气和清渣后,获得合金熔体;

36.(2)将步骤(1)获得的合金熔体进行铸轧,轧辊转速为275转/小时,辊缝宽为5毫米,浇道温度为100℃,获得铸轧态镁合金板材;

37.(3)将步骤(2)获得的铸轧态镁合金板材进行固溶热处理,温度为350-400℃,时间为3小时,固溶处理后立即水冷,获得固溶态镁合金板材;

38.(4)将步骤(3)获得的固溶态镁合金板材进行多道次轧制,轧制道次为2道次,轧制道次间保温温度为400℃,每道次压下量为30%,轧辊温度为100℃,获得轧制态镁合金板材;

39.(5)将步骤(4)获得的轧制态镁合金板材进行退火热处理,退火热处理温度为200℃,时间为45分钟,随后立即水冷,获得退火态镁合金板材,获得铸轧用耐腐蚀弱织构mg-0.3al-0.1mn-0.2zn-0.1nd镁合金。

40.本实施例镁合金在3.5%氯化钠溶液中浸泡3天后的平均析氢量为5.8ml/cm2,而在相同测试尺寸条件下az31的平均析氢量为15.6ml/cm2。

41.本实施例镁合金的rd-td面(rd:轧制方向,td:横向)织构强度为5.2,相同条件下商业az31镁合金的织构强度为15.9。

42.实施例3

43.以mg-0.6al-0.3mn-0.2zn-0.15gd合金为例(按照成分质量百分比为:al:0.6%,mn:0.3%,zn:0.2%,gd:0.15%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

44.(1)在氩气保护下,依次加入纯镁、纯铝、纯锌、镁-锰中间合金后,在700-710℃加热熔化;随后依次加入镁-钆中间合金,在670-710℃搅拌均匀,精炼、除气和清渣后,获得合金熔体;

45.(2)将步骤(1)获得的合金熔体进行铸轧,轧辊转速为250转/小时,辊缝宽为12毫

米,浇道温度为100℃,获得铸轧态镁合金板材;

46.(3)将步骤(2)获得的铸轧态镁合金板材进行固溶热处理,温度为400-450℃,时间为1.5小时,固溶处理后立即水冷,获得固溶态镁合金板材;

47.(4)将步骤(3)获得的固溶态镁合金板材进行多道次轧制,轧制道次为6道次,轧制道次间保温温度为300℃,每道次压下量为10%,轧辊温度为150℃,获得轧制态镁合金板材;

48.(5)将步骤(4)获得的轧制态镁合金板材进行退火热处理,退火热处理温度为250℃,时间为80分钟,随后立即空冷,获得退火态镁合金板材,获得铸轧用耐腐蚀弱织构mg-0.6al-0.3mn-0.2zn-0.15gd镁合金。

49.本实施例镁合金在3.5%氯化钠溶液中浸泡2天后的平均析氢量3.2ml/cm2,而在相同测试尺寸条件下az31的平均析氢量为10.2ml/cm2。

50.本实施例镁合金的rd-td面(rd:轧制方向,td:横向)织构强度为4.5,相同条件下商业az31镁合金的织构强度为15.9。

51.实施例4

52.以mg-0.5al-0.2mn-0.1zn-0.15nd合金为例(按照成分质量百分比为:al:0.5%,mn:0.2%,zn:0.1%,nd:0.15%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

53.(1)在氩气保护下,依次加入纯镁、纯铝、纯锌、镁-锰中间合金后,在680-740℃加热熔化;随后依次加入镁-钕中间合金,在690-710℃搅拌均匀,精炼、除气和清渣后,获得合金熔体;

54.(2)将步骤(1)获得的合金熔体进行铸轧,300转/小时,辊缝宽为8毫米,浇道温度为250℃,获得铸轧态镁合金板材;

55.(3)将步骤(2)获得的铸轧态镁合金板材进行固溶热处理,温度为450℃,时间为3小时,固溶处理后立即水冷,获得固溶态镁合金板材;

56.(4)将步骤(3)获得的固溶态镁合金板材进行多道次轧制,轧制道次为7道次,轧制道次间保温温度为400℃,每道次压下量为20%,轧辊温度为100℃,获得轧制态镁合金板材;

57.(5)将步骤(4)获得的轧制态镁合金板材进行退火热处理,退火热处理温度为450℃,时间为3分钟,随后立即空冷,获得退火态镁合金板材,获得铸轧用耐腐蚀弱织构mg-0.5al-0.2mn-0.1zn-0.15nd镁合金。

58.本实施例镁合金在3.5%氯化钠溶液中浸泡2天后的平均析氢量3.6ml/cm2,而在相同测试尺寸条件下az31的平均析氢量为10.2ml/cm2。

59.本实施例镁合金的rd-td面(rd:轧制方向,td:横向)织构强度为4.9,相同条件下商业az31镁合金的织构强度为15.9。

60.实施例5

61.以mg-0.4al-0.3mn-0.25zn-0.05gd-0.05nd合金为例(按照成分质量百分比为:al:0.4%,mn:0.3%,zn:0.25%,gd:0.05%,nd:0.05%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

62.(1)在氩气保护下,依次加入纯镁、纯铝、纯锌、镁-锰中间合金后,在685-730℃加

热熔化;随后依次加入镁-钕中间合金、镁-钆中间合金,在670-710℃搅拌均匀,精炼、除气和清渣后,获得合金熔体;

63.(2)将步骤(1)获得的合金熔体进行铸轧,400转/小时,辊缝宽为8毫米,浇道温度为50℃,获得铸轧态镁合金板材;

64.(3)将步骤(2)获得的铸轧态镁合金板材进行固溶热处理,温度为400-425℃,时间为6小时,固溶处理后立即水冷,获得固溶态镁合金板材;

65.(4)将步骤(3)获得的固溶态镁合金板材进行多道次轧制,轧制道次为12次,轧制道次间保温温度为300℃,每道次压下量为10-40%,轧辊温度为130℃,获得轧制态镁合金板材;

66.(5)将步骤(4)获得的轧制态镁合金板材进行退火热处理,退火热处理温度为300℃,时间为10分钟,随后立即水冷,获得退火态镁合金板材,获得铸轧用耐腐蚀弱织构mg-0.4al-0.3mn-0.25zn-0.05gd-0.05nd镁合金。

67.本实施例镁合金在3.5%氯化钠溶液中浸泡3天后的平均析氢量为4.5ml/cm2,而相同外形尺寸条件下az31平均析氢量为15.6ml/cm2。

68.本实施例镁合金的rd-td面(rd:轧制方向,td:横向)织构强度为4.3,相同条件下商业az31镁合金的织构强度为15.9。

69.实施例6

70.以mg-0.45al-0.25mn-0.3zn-0.25gd合金为例(按照成分质量百分比为:al:0.45%,mn:0.25%,zn:0.3%,gd:0.25%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

71.(1)在氩气保护下,依次加入纯镁、纯铝、纯锌、镁-锰中间合金后,在690-720℃加热熔化;随后依次加入镁-钆中间合金,在685-700℃搅拌均匀,精炼、除气和清渣后,获得合金熔体;

72.(2)将步骤(1)获得的合金熔体进行铸轧,325转/小时,辊缝宽为5毫米,浇道温度为150℃,获得铸轧态镁合金板材;

73.(3)将步骤(2)获得的铸轧态镁合金板材进行固溶热处理,温度为350-450℃,时间为6小时,固溶处理后立即水冷,获得固溶态镁合金板材;

74.(4)将步骤(3)获得的固溶态镁合金板材进行多道次轧制,轧制道次为15道次,轧制道次间保温温度为200℃,每道次压下量为10%,轧辊温度为150℃,获得轧制态镁合金板材;

75.(5)将步骤(4)获得的轧制态镁合金板材进行退火热处理,退火热处理温度为250℃,时间为45分钟,随后立即水冷,获得退火态镁合金板材,获得铸轧用耐腐蚀弱织构mg-0.45al-0.25mn-0.3zn-0.25gd镁合金。

76.本实施例镁合金在3.5%氯化钠溶液中浸泡3天后的平均析氢量6.4ml/cm2,而在相同测试尺寸条件下az31的平均析氢量为15.6ml/cm2。

77.实施例7

78.以mg-0.55al-0.15mn-0.2zn-0.25nd合金为例(按照成分质量百分比为:al:0.55%,mn:0.15%,zn:0.2%,nd:0.25%,不可避免的杂质总和≤0.05%,余量为镁),其制备方法如下:

79.(1)在氩气保护下,依次加入纯镁、纯铝、纯锌、镁-锰中间合金后,在690-740℃加热熔化;随后依次加入镁-钕中间合金、镁-钆中间合金中的一种或任意组合,在700-710℃搅拌均匀,精炼、除气和清渣后,获得合金熔体;

80.(2)将步骤(1)获得的合金熔体进行铸轧,450转/小时,辊缝宽为15毫米,浇道温度为100℃,获得铸轧态镁合金板材;

81.(3)将步骤(2)获得的铸轧态镁合金板材进行固溶热处理,温度为400℃,时间为10小时,固溶处理后立即水冷,获得固溶态镁合金板材;

82.(4)将步骤(3)获得的固溶态镁合金板材进行多道次轧制,轧制道次为8道次,轧制道次间保温温度为250℃,每道次压下量为10-30%,轧辊温度为125℃,获得轧制态镁合金板材;

83.(5)将步骤(4)获得的轧制态镁合金板材进行退火热处理,退火热处理温度为400℃,时间为25分钟,随后立即水冷,获得退火态镁合金板材,获得铸轧用耐腐蚀弱织构mg-0.55al-0.15mn-0.1zn-0.25nd镁合金。

84.本实施例镁合金在3.5%氯化钠溶液中浸泡2天后的平均析氢量3.7ml/cm2,而在相同测试尺寸条件下az31的平均析氢量为10.2ml/cm2。

85.通过sem、tem表征和eds能谱分析结果得出,实施例1-7获得的镁合金通过合理的成分设计,添加了al、mn、zn、re元素,这些添加元素之间的相互作用实现了铸轧偏析的抑制;其中溶质元素能够形成纳米级al-mn相和al-mn-re相,腐蚀表面膜富集镁、铝、稀土元素,与商业az31镁合金相比,本发明获得的镁合金耐腐蚀性能显著提高、织构显著弱化。

86.上述实施例与现有技术对比:

87.现有技术中,2021年rare metal materials and engineering期刊第50卷第1期49-55页公开发表的题为“effect of mn addition on microstructure and corrosion behavior of extruded mg-zn-y-nd alloy”的论文,选用材料组分的重量百分比为:zn:5.45%、y:1.35%、nd:0.39%,其余为镁。文章中的合金添加量至少为本技术合金添加量的3.6倍,尤其是该合金的稀土含量高达1.74%,单是稀土含量就接近本技术的合金添加总量,这大大增加了生产加工成本。而且,上述合金耐腐蚀性能远远低于本发明获得的镁合金,上述现有技术在3.5%nacl溶液中浸泡3天后的析氢腐蚀速率为19.95ml/cm2。现有技术中,2014年transactions of nonferrous metals society of china期刊第24卷第2期423-430页公开发表的题为“influence of al-mn master alloys on microstructures and electrochemical properties of mg-al-pb-mn alloys”的论文,选用材料组分的重量百分比为:al:6.13%、mn:0.535%、pb:5.08%,其余为镁。合金的在3.5%氯化钠溶液中浸泡24h后的平均析氢量~15ml/cm2,耐腐蚀性能显著低于本发明,另外,现有技术公开的合金元素总重量百分比较高(~12%),且加入了大量重金属元素pb,这增加了生产加工成本,且该作者没有考虑合金的织构弱化要求,无法满足实际生产对成型性的需求。此外有技术中,2017年corrosion science期刊第126卷374-380页公开发表的题为“influence of crystallographic texture and grain size on the corrosion behavior of as-extruded mg alloy az31 sheets”的论文,选用材料为az31,其组分的重量百分比为:al:3.46%、zn:0.93%、mn:0.31%,其余为镁。文章中实验方法部分提到,作者通过改变热加工工艺得到了三种不同织构强度的镁合金板材。其中,挤压退火态板材达到了织构强度为7.3

的弱织构,另外两种镁合金织构强度为11.0和15.7,均为强织构。研究结果表明,随着织构强度的降低,合金的耐腐蚀性逐渐变差,弱织构镁合金的腐蚀电流约为强织构镁合金的5倍。其中强织构镁合金的在3.5%氯化钠溶液中浸泡2天后的平均析氢量~11ml/cm2,弱织构的平均析氢量~20ml/cm2,与本发明效果相比,现有技术公开的合金耐腐蚀性远远低于本发明获得的镁合金。另外,本发明获得的合金在3.5%氯化钠溶液中浸泡2天后的平均析氢速率控制在~3ml/cm2左右,织构强度达到~4.5。

88.通过与上述文献对比分析,现有技术通常通过添加高含量合金元素提高合金耐腐蚀性,其中合金添加量远远大于本发明的合金添加量(本发明的合金添加量≤1.95%),由此可以看出,本发明较现有技术降低了板材生产成本。另外,现有技术很难实现铸轧偏析的抑制并同步实现镁合金耐腐蚀性提高和织构弱化的目的。而本发明通过添加低含量合金元素、元素之间的相互作用以及工艺的协同作用,使得最终获得的合金在3.5%nacl溶液中浸泡3天后的平均析氢腐蚀速率可以达到4.5-7.2ml/cm2,织构强度达到4.3-5.2,织构弱化效果以及耐腐蚀性能显著优于商业化以及现有技术的镁合金,同步实现了镁合金耐腐蚀性提高和织构弱化。

89.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。