1.本发明涉及光纤技术领域,尤其涉及一种光纤孔倒角的制造方法及其制造设备。

背景技术:

2.传统的光纤倒角技术为cnc研磨技术,采用cnc加工中心通过更换不同多刃刀具进行不同尺寸的研磨。采用cnc研磨技术,需要额外采购不同的加工设备以及更加复杂的加工工序。另外,随着光纤孔径的缩小,对刀具的尺寸和刚度要求将越来越高,并且受限于尺寸,未来无法适用高深径比的小微孔加工,深径比最高可达50。

技术实现要素:

3.本发明提供了一种光纤孔倒角的制造方法及其制造设备,能够实现微小端口倒角的加工。

4.第一方面,本发明提供了一种光纤孔倒角的制造方法,光纤孔为mt插芯中的光纤孔,mt插芯应用于mpo连接器中。制造方法包括:

5.提供一玻璃基板,玻璃基板具有相对的第一端面和第二端面;玻璃基板内形成有至少一个光纤孔,且每个光纤孔均为贯穿第一端面的盲孔;

6.采用激光加工 湿法刻蚀工艺,在玻璃基板内形状有至少一个倒角直通孔;至少一个倒角直通孔与至少光学孔一一对应;每个倒角直通孔的一端贯穿第二端面,另一端与对应的光学孔同轴连通;且每个倒角直通孔的孔径大于对应的光纤孔的孔径;

7.采用激光热加工工艺,加热每个倒角直通孔与对应光纤孔连接处的玻璃基材,使其坍塌后,在每个倒角直通孔与对应光纤孔的连接处,形成截面为弧形的倒角曲面;

8.采用激光热加工工艺,加热每个倒角直通孔与第二端面连接处的玻璃基材,使其坍塌后,在每个倒角直通孔与第二端面的连接处形成倒角外扩孔;

9.对倒角直通孔、倒角曲面及倒角外扩孔的表面进行抛光处理。

10.在上述的方案中,通过先采用激光加工 湿法刻蚀工艺在玻璃基板内形状有至少一个倒角直通孔;之后采用激光热加工工艺,加热每个倒角直通孔与对应光纤孔连接处的玻璃基材,使其坍塌后形成截面为弧形的倒角曲面;再采用激光热加工工艺,加热每个倒角直通孔与对应光纤孔连接处的玻璃基材,使其坍塌后形成截面为弧形的倒角曲面;最后对倒角直通孔、倒角曲面及倒角外扩孔的表面进行抛光处理。上述方式,相比现有cnc研磨技术方式,能够实现微小端口倒角的加工。而且随着激光光束焦点大小的变化,能够进一步缩小加工尺寸,能够适用高深径比(深径比最高可达50)的小微孔加工,并且无机械应力式加工工艺,能够减小刀具加工玻璃基材时容易带来的脆性样品崩裂概率,从而增加成品率及良率。

11.在一个具体的实施方式中,光纤孔的孔径小于或等于200um,以适应于对更细小孔径的光纤孔端口处的倒角加工,同时也能够适用高深径比(深径比最高可达50)的小微孔加工。

12.在一个具体的实施方式中,采用激光加工 湿法刻蚀工艺,在玻璃基板内形状有至少一个倒角直通孔,包括:采用激光加工工艺,在玻璃基板内每个待加工倒角直通孔位置处进行改性,形成改性区;采用湿法刻蚀工艺,去除改性区的材料,形成倒角直通孔。能够加工出更细小孔径的倒角直通孔,而且还能够防止刀具加工玻璃基材时容易带来的脆性样品崩裂,从而增加成品率及良率。

13.在一个具体的实施方式中,采用湿法刻蚀工艺,去除改性区的材料,形成倒角直通孔,包括:采用带有磁性粉末的氢氟酸溶液作为腐蚀液,在腐蚀液的周围外加交流磁场,驱动氢氟酸溶液流动,以选择性腐蚀掉每个改性区中的材料,以形成倒角直通孔。减少腐蚀液同向腐蚀改性区材料的时间,提高去除改性区材料的速率,同时还能够尽量使去除改性区材料后的倒角直通孔的孔壁较为平整。

14.在一个具体的实施方式中,采用激光热加工工艺,加热每个倒角直通孔与对应光纤孔连接处的玻璃基材,使其坍塌后,在每个倒角直通孔与对应光纤孔的连接处,形成截面为弧形的倒角曲面,包括:采用激光光源输出激光光束;将激光光束整形为螺旋形光斑或环形光斑;将螺旋形光斑或环形光斑聚焦在在每个倒角直通孔与对应光纤孔连接处的玻璃基材,进行加热,使其坍塌后,在每个倒角直通孔与对应光纤孔的连接处,形成截面为弧形的倒角曲面。能够加工出更细小尺寸的倒角曲面,而且还能够防止刀具加工玻璃基材时容易带来的脆性样品崩裂,减少端面对光纤涂覆层的损害。

15.在一个具体的实施方式中,采用激光热加工工艺,加热每个倒角直通孔与第二端面连接处的玻璃基材,使其坍塌后,在每个倒角直通孔与第二端面的连接处形成倒角外扩孔,包括:采用激光光源输出激光光束;将激光光束整形为螺旋形光斑或环形光斑;将玻璃基板倒置,以使第二端面朝下;将螺旋形光斑或环形光斑聚焦在每个倒角直通孔与第二端面连接处的玻璃基材,进行加热,使其坍塌后,在每个倒角直通孔与第二端面的连接处形成倒角外扩孔。能够加工出更细小尺寸的倒角外扩孔,而且还能够防止刀具加工玻璃基材时容易带来的脆性样品崩裂,减少端面对光纤涂覆层的损害。

16.在一个具体的实施方式中,将激光光束整形为螺旋形光斑或环形光斑包括:采用望远镜系统和2d振镜的方式,将激光光束整形为螺旋形光斑或环形光斑。便于整形出螺旋形光斑或环形光斑。

17.在一个具体的实施方式中,对倒角直通孔、倒角曲面及倒角外扩孔的表面进行抛光处理,包括:采用带有磨料的高压水导光纤对倒角直通孔、倒角曲面及倒角外扩孔的表面进行旋转抛光处理。能够提高倒角直通孔、倒角曲面及倒角外扩孔的表面的平整均匀度,减少后续光在波导内传播受到影响,而且还提高抛光效果及效率。

18.第二方面,本发明还提供了一种光纤孔倒角的制造设备,制造设备基于上述任意一种光纤孔倒角的制造方法,光纤孔为mt插芯中的光纤孔,mt插芯应用于mpo连接器中。制造设备包括第一激光设备和湿法刻蚀设备,用于在玻璃基板内形状有至少一个倒角直通孔;至少一个倒角直通孔与至少光学孔一一对应;每个倒角直通孔的一端贯穿第二端面,另一端与对应的光学孔同轴连通;且每个倒角直通孔的孔径大于对应的光纤孔的孔径。制造设备还包括第二激光设备、第三激光设备和抛光设备。其中,第二激光设备用于采用激光热加工工艺,加热每个倒角直通孔与对应光纤孔连接处的玻璃基材,使其坍塌后,在每个倒角直通孔与对应光纤孔的连接处,形成截面为弧形的倒角曲面。第三激光设备用于采用激光

热加工工艺,加热每个倒角直通孔与第二端面连接处的玻璃基材,使其坍塌后,在每个倒角直通孔与第二端面的连接处形成倒角外扩孔。抛光设备用于对倒角直通孔、倒角曲面及倒角外扩孔的表面进行抛光处理。

19.在上述的方案中,通过先采用激光加工 湿法刻蚀工艺在玻璃基板内形状有至少一个倒角直通孔;之后采用激光热加工工艺,加热每个倒角直通孔与对应光纤孔连接处的玻璃基材,使其坍塌后形成截面为弧形的倒角曲面;再采用激光热加工工艺,加热每个倒角直通孔与对应光纤孔连接处的玻璃基材,使其坍塌后形成截面为弧形的倒角曲面;最后对倒角直通孔、倒角曲面及倒角外扩孔的表面进行抛光处理。上述方式,相比现有cnc研磨技术方式,能够实现微小端口倒角的加工。而且随着激光光束焦点大小的变化,能够进一步缩小加工尺寸,能够适用高深径比(深径比最高可达50)的小微孔加工,并且无机械应力式加工工艺,能够减小刀具加工玻璃基材时容易带来的脆性样品崩裂概率,从而增加成品率及良率。

20.在一个具体的实施方式中,第二激光设备和第三激光设备中均包含有:激光光源、望远镜系统和2d振镜。其中,激光光源用于输出激光光束。望远镜系统和2d振镜用于将激光光束整形为螺旋形光斑或环形光斑。便于整形出螺旋形光斑或环形光斑。

附图说明

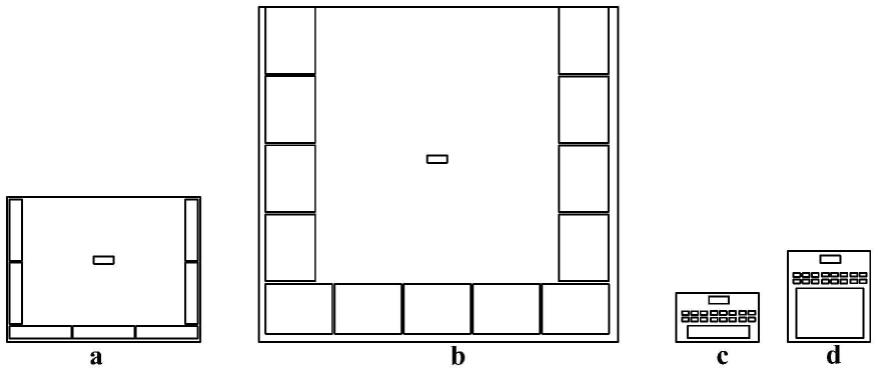

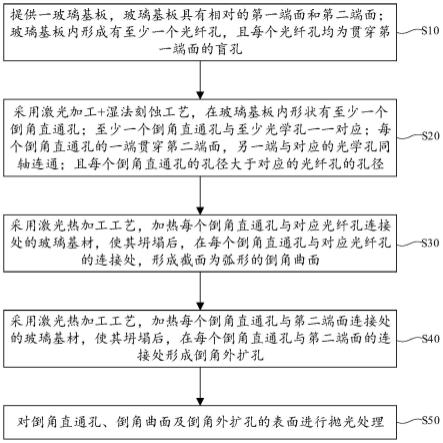

21.图1为本发明实施例提供的一种光纤孔倒角的制造方法的流程图;

22.图2~图5为本发明实施例提供的一种光纤孔倒角的制造方法中各个步骤的结构剖视示意图;

23.图6~图7为采用本发明实施例提供的一种光纤孔倒角的制造方法制备出的光纤孔倒角的立体结构示意图及侧视结构示意图。

24.附图标记:

25.10-玻璃基板11-光纤孔12-倒角直通孔

26.13-倒角曲面14-倒角外扩孔

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.为了方便理解本发明实施例提供的光纤孔倒角的制造方法,下面首先说明一下本发明实施例提供的制造方法的应用场景,该制造方法应用于光纤孔倒角的制造过程中。其中的光纤孔为mt插芯中的光纤孔,mt插芯应用于mpo连接器中。下面结合附图对该光纤孔倒角的制造方法进行详细的叙述。

29.参考图1~图5,本发明实施例提供的光纤孔倒角的制造方法包括:

30.step10:提供一玻璃基板10,玻璃基板10具有相对的第一端面和第二端面;玻璃基板10内形成有至少一个光纤孔11,且每个光纤孔11均为贯穿第一端面的盲孔;

31.step20:采用激光加工 湿法刻蚀工艺,在玻璃基板10内形状有至少一个倒角直通

孔12;至少一个倒角直通孔12与至少光学孔一一对应;每个倒角直通孔12的一端贯穿第二端面,另一端与对应的光学孔同轴连通;且每个倒角直通孔12的孔径大于对应的光纤孔11的孔径;

32.step30:采用激光热加工工艺,加热每个倒角直通孔12与对应光纤孔11连接处的玻璃基材,使其坍塌后,在每个倒角直通孔12与对应光纤孔11的连接处,形成截面为弧形的倒角曲面13;

33.step40:采用激光热加工工艺,加热每个倒角直通孔12与第二端面连接处的玻璃基材,使其坍塌后,在每个倒角直通孔12与第二端面的连接处形成倒角外扩孔14;

34.step50:对倒角直通孔12、倒角曲面13及倒角外扩孔14的表面进行抛光处理。

35.在上述的方案中,通过先采用激光加工 湿法刻蚀工艺在玻璃基板10内形状有至少一个倒角直通孔12;之后采用激光热加工工艺,加热每个倒角直通孔12与对应光纤孔11连接处的玻璃基材,使其坍塌后形成截面为弧形的倒角曲面13;再采用激光热加工工艺,加热每个倒角直通孔12与对应光纤孔11连接处的玻璃基材,使其坍塌后形成截面为弧形的倒角曲面13;最后对倒角直通孔12、倒角曲面13及倒角外扩孔14的表面进行抛光处理。上述方式,相比现有cnc研磨技术方式,能够实现微小端口倒角的加工。而且随着激光光束焦点大小的变化,能够进一步缩小加工尺寸,能够适用高深径比(深径比最高可达50)的小微孔加工,并且无机械应力式加工工艺,能够减小刀具加工玻璃基材时容易带来的脆性样品崩裂概率,从而增加成品率及良率。下面结合附图对上述各个步骤进行详细的介绍。

36.首先,参考图1~图2,提供一玻璃基板10,该玻璃基板10具有相对的第一端面和第二端面。且在玻璃基板10内形成有至少一个光纤孔11,每个光纤孔11均为贯穿第一端面的盲孔。具体在玻璃基板10内加工至少一个光纤孔11的方式,可以采用激光加工 湿法刻蚀工艺。即先采用激光隐形切割工艺在玻璃基板10内的待加工光纤孔11位置处进行改性,之后采用湿法刻蚀工艺去除改性材料,从而形成至少一个光纤孔11。每个光纤孔11均为贯通在玻璃基板10第一端面而不贯通第二端面的盲孔,以采用后续的加工工艺在每个光纤孔11靠近第二端面的位置处加工出倒角。

37.其中,光纤孔11的孔径可以小于或等于200um,具体的,光纤孔11的孔径可以为200um、150um、125um、150um、100um、80um、60um、40um、20um、15um、10um等,以适应于对更细小孔径的光纤孔11端口处的倒角加工,同时也能够适用高深径比(深径比最高可达50)的小微孔加工。

38.接下来,参考图1及图3,采用激光加工 湿法刻蚀工艺,在玻璃基板10内形状有至少一个倒角直通孔12。参考图3、图6及图7,至少一个倒角直通孔12与至少光学孔一一对应,每个倒角直通孔12的一端贯穿第二端面,另一端与对应的光学孔同轴连通。且每个倒角直通孔12的孔径大于对应的光纤孔11的孔径。

39.上述在采用激光加工 湿法刻蚀工艺,在玻璃基板10内形状有至少一个倒角直通孔12时,可以先采用激光加工工艺,在玻璃基板10内每个待加工倒角直通孔12位置处进行改性,形成改性区;之后,采用湿法刻蚀工艺,去除改性区的材料,形成倒角直通孔12。能够加工出更细小孔径的倒角直通孔12,能够适用高深径比(深径比最高可达50)的小微孔加工,而且还能够防止刀具加工玻璃基材时容易带来的脆性样品崩裂,从而增加成品率及良率。

40.具体采用激光加工工艺在玻璃基板10内每个待加工倒角直通孔12位置处进行改性的方式,可以采用纳米激光光束,也可以采用飞秒激光光束。通过整形 聚焦 扫描在每个待加工倒角直通孔12位置处形成多条扫描线组成的改性区。

41.在采用湿法刻蚀工艺,去除改性区的材料,形成倒角直通孔12时,可以采用氢氟酸腐蚀液或其他磷酸腐蚀液等,对玻璃基板10中改性区的材料进行去除。其中,在采用氢氟酸腐蚀液时,可以采用带有磁性粉末的氢氟酸溶液作为腐蚀液。在具体腐蚀去除时,可以在腐蚀液的周围外加交流磁场,驱动氢氟酸溶液流动,以选择性腐蚀掉每个改性区中的材料,以形成倒角直通孔12。减少腐蚀液同向腐蚀改性区材料的时间,提高去除改性区材料的速率,同时还能够尽量使去除改性区材料后的倒角直通孔12的孔壁较为平整。

42.接下来,参考图1及图4,采用激光热加工工艺,加热每个倒角直通孔12与对应光纤孔11连接处的玻璃基材,使其坍塌后,在每个倒角直通孔12与对应光纤孔11的连接处,形成截面为弧形的倒角曲面13。即通过激光热加工工艺,将激光的光斑聚焦在倒角直通孔12与对应光纤孔11连接处的玻璃基材上,对该位置的玻璃基材进行热加工,使该位置处的玻璃基材形成熔融态后坍塌,从而在每个倒角直通孔12与对应光纤孔11的连接处形成截面为弧形的倒角曲面13。

43.具体采用激光热加工工艺,加热每个倒角直通孔12与对应光纤孔11连接处的玻璃基材,使其坍塌后,在每个倒角直通孔12与对应光纤孔11的连接处,形成截面为弧形的倒角曲面13时,可以先采用激光光源输出激光光束,该激光光束可以为纳米激光器发出的激光光束,也可以为飞秒激光器发出的激光光束。之后,将激光光束整形为螺旋形光斑或环形光斑。具体可以采用望远镜系统和2d振镜的方式,将激光光束整形为螺旋形光斑或环形光斑。便于整形出螺旋形光斑或环形光斑。然后,将螺旋形光斑或环形光斑聚焦在在每个倒角直通孔12与对应光纤孔11连接处的玻璃基材,进行加热,使其坍塌后,在每个倒角直通孔12与对应光纤孔11的连接处,形成截面为弧形的倒角曲面13。能够加工出更细小尺寸的倒角曲面13,能够适用高深径比(深径比最高可达50)的小微孔加工,而且还能够防止刀具加工玻璃基材时容易带来的脆性样品崩裂,减少端面对光纤涂覆层的损害。

44.接下来,参考图1及图5,采用激光热加工工艺,加热每个倒角直通孔12与第二端面连接处的玻璃基材,使其坍塌后,在每个倒角直通孔12与第二端面的连接处形成倒角外扩孔14。即通过激光热加工工艺,将激光的光斑聚焦在倒角直通孔12与第二端面连接处的玻璃基材上,对该位置的玻璃基材进行热加工,使该位置处的玻璃基材形成熔融态后坍塌,从而在每个倒角直通孔12与第二端面的连接处,形成喇叭状的倒角外扩孔14。

45.具体采用激光热加工工艺,加热每个倒角直通孔12与第二端面连接处的玻璃基材,使其坍塌后,在每个倒角直通孔12与第二端面的连接处形成倒角外扩孔14时,采用激光光源输出激光光束,该激光光束可以为纳米激光器发出的激光光束,也可以为飞秒激光器发出的激光光束。之后,将激光光束整形为螺旋形光斑或环形光斑。具体可以采用望远镜系统和2d振镜的方式,将激光光束整形为螺旋形光斑或环形光斑。便于整形出螺旋形光斑或环形光斑。然后,将玻璃基板10倒置,以使第二端面朝下。之后,将螺旋形光斑或环形光斑聚焦在每个倒角直通孔12与第二端面连接处的玻璃基材,进行加热,使其坍塌后,在每个倒角直通孔12与第二端面的连接处形成倒角外扩孔14。能够加工出更细小尺寸的倒角外扩孔14,能够适用高深径比(深径比最高可达50)的小微孔加工,而且还能够防止刀具加工玻璃

基材时容易带来的脆性样品崩裂,减少端面对光纤涂覆层的损害。

46.接下来,参考图1、图6及图7,对倒角直通孔12、倒角曲面13及倒角外扩孔14的表面进行抛光处理。具体对倒角直通孔12、倒角曲面13及倒角外扩孔14的表面进行抛光处理时,可以采用带有磨料的高压水导光纤对倒角直通孔12、倒角曲面13及倒角外扩孔14的表面进行旋转抛光处理。能够提高倒角直通孔12、倒角曲面13及倒角外扩孔14的表面的平整均匀度,减少后续光在波导内传播受到影响,而且还提高抛光效果及效率。

47.在上述示出的各种实施方式中,通过先采用激光加工 湿法刻蚀工艺在玻璃基板10内形状有至少一个倒角直通孔12;之后采用激光热加工工艺,加热每个倒角直通孔12与对应光纤孔11连接处的玻璃基材,使其坍塌后形成截面为弧形的倒角曲面13;再采用激光热加工工艺,加热每个倒角直通孔12与对应光纤孔11连接处的玻璃基材,使其坍塌后形成截面为弧形的倒角曲面13;最后对倒角直通孔12、倒角曲面13及倒角外扩孔14的表面进行抛光处理。上述方式,相比现有cnc研磨技术方式,能够实现微小端口倒角的加工。而且随着激光光束焦点大小的变化,能够进一步缩小加工尺寸,能够适用高深径比(深径比最高可达50)的小微孔加工,并且无机械应力式加工工艺,能够减小刀具加工玻璃基材时容易带来的脆性样品崩裂概率,从而增加成品率及良率。

48.另外,本发明实施例还提供了一种光纤孔倒角的制造设备,该制造设备基于上述任意一种光纤孔倒角的制造方法,参考图1~图7,光纤孔11为mt插芯中的光纤孔11,mt插芯应用于mpo连接器中。制造设备包括第一激光设备和湿法刻蚀设备,用于在玻璃基板10内形状有至少一个倒角直通孔12;至少一个倒角直通孔12与至少光学孔一一对应;每个倒角直通孔12的一端贯穿第二端面,另一端与对应的光学孔同轴连通;且每个倒角直通孔12的孔径大于对应的光纤孔11的孔径。制造设备还包括第二激光设备、第三激光设备和抛光设备。其中,第二激光设备用于采用激光热加工工艺,加热每个倒角直通孔12与对应光纤孔11连接处的玻璃基材,使其坍塌后,在每个倒角直通孔12与对应光纤孔11的连接处,形成截面为弧形的倒角曲面13。第三激光设备用于采用激光热加工工艺,加热每个倒角直通孔12与第二端面连接处的玻璃基材,使其坍塌后,在每个倒角直通孔12与第二端面的连接处形成倒角外扩孔14。抛光设备用于对倒角直通孔12、倒角曲面13及倒角外扩孔14的表面进行抛光处理。

49.在上述的方案中,通过先采用激光加工 湿法刻蚀工艺在玻璃基板10内形状有至少一个倒角直通孔12;之后采用激光热加工工艺,加热每个倒角直通孔12与对应光纤孔11连接处的玻璃基材,使其坍塌后形成截面为弧形的倒角曲面13;再采用激光热加工工艺,加热每个倒角直通孔12与对应光纤孔11连接处的玻璃基材,使其坍塌后形成截面为弧形的倒角曲面13;最后对倒角直通孔12、倒角曲面13及倒角外扩孔14的表面进行抛光处理。上述方式,相比现有cnc研磨技术方式,能够实现微小端口倒角的加工。而且随着激光光束焦点大小的变化,能够进一步缩小加工尺寸,能够适用高深径比(深径比最高可达50)的小微孔加工,并且无机械应力式加工工艺,能够减小刀具加工玻璃基材时容易带来的脆性样品崩裂概率,从而增加成品率及良率。

50.其中,上述的湿法刻蚀设备可以采用氢氟酸腐蚀液或其他磷酸腐蚀液等,对玻璃基板10中改性区的材料进行去除。在采用氢氟酸腐蚀液时,可以采用带有磁性粉末的氢氟酸溶液作为腐蚀液。在具体腐蚀去除时,可以在腐蚀液的周围外加交流磁场,驱动氢氟酸溶

液流动,以选择性腐蚀掉每个改性区中的材料,以形成倒角直通孔12。减少腐蚀液同向腐蚀改性区材料的时间,提高去除改性区材料的速率,同时还能够尽量使去除改性区材料后的倒角直通孔12的孔壁较为平整。

51.上述的第二激光设备和第三激光设备中可以均包含有:激光光源、望远镜系统和2d振镜。其中,激光光源用于输出激光光束,该激光光源可以为纳米激光器,也可以为飞秒激光器。望远镜系统和2d振镜用于将激光光束整形为螺旋形光斑或环形光斑。不仅便于整形出螺旋形光斑或环形光斑,而且还便于采用上述光纤孔倒角的制造方法中的相关步骤,先后加工出倒角曲面13和倒角外扩孔14。

52.上述的抛光设备在具体对倒角直通孔12、倒角曲面13及倒角外扩孔14的表面进行抛光处理时,可以采用带有磨料的高压水导光纤对倒角直通孔12、倒角曲面13及倒角外扩孔14的表面进行旋转抛光处理。能够提高倒角直通孔12、倒角曲面13及倒角外扩孔14的表面的平整均匀度,减少后续光在波导内传播受到影响,而且还提高抛光效果及效率。

53.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。