1.本发明涉及采空区技术领域,尤其涉及一种生产生物质颗粒燃料的压缩成型装置。

背景技术:

2.颗粒燃料,国内主要是以甜高粱秸秆、玉米秸秆、棉花秸秆、小麦或稻草秸秆、枝条、芦苇等秸秆为原料加工的替代生物能源;主要用于替代煤炭的锅炉;

3.在颗粒燃料生产时,需要先收集各种农作物秸秆,然后进行粉碎再进行高温、高压下进行挤压、成型;

4.在对颗粒燃料成型后,颗粒燃料上会存留部分热量,因此需要对颗粒燃料进行燃热后再储放,现有的颗粒燃料在降温时需要将颗粒燃料堆积后置于降温室内降温,由于颗粒燃料的堆积及其温度的影响,使得颗粒燃料,被挤压后会变形,影响颗粒燃料成型的稳定性,且在颗粒燃料在压缩成型机中成型挤出后掉落的过程中,也易发生形变,影响颗粒燃料成型的稳定性。

技术实现要素:

5.本发明的目的是为了解决现有技术中由于颗粒燃料的堆积及其温度的影响,使得颗粒燃料,被挤压后会变形,影响颗粒燃料成型的稳定性,且在颗粒燃料在压缩成型机中成型挤出后掉落的过程中,也易发生形变,影响颗粒燃料成型稳定性的问题,而提出的一种生产生物质颗粒燃料的压缩成型装置。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种生产生物质颗粒燃料的压缩成型装置,包括:固定连接在底座上的压缩成型机;所述压缩成型机上设有出料板,所述出料板内设有与压缩成型机内相通的出料孔;固定连接在所诉压缩成型机上的导料板;其中,所述导料板位于出料孔的下端;切割装置,用于切割压缩后的颗粒燃料;连接在所述导料板上的导向管,所述导向管的一端连通有供气件,所述导向管的另一端朝向出料孔,用于吹动切割后的颗粒燃料滑动;其中,所述导料板远离导向管的一端呈弧形设置。

8.为了便于对颗粒燃料进行切割,优选地,所述切割装置包括:固定连接在所述压缩成型机上的调节架;滑动连接在所述调节架上的切割架;其中,所述切割架上固定连接有切割刀片;固定连接在所述调节架上的驱动电机;固定连接在所述驱动电机输出端的往复丝杆;其中,所述切割架与往复丝杆螺纹相连。

9.为了便于切割架的滑动,优选地,所述切割架上固定连接有滑动座,所述滑动座滑动连接在所述调节架。

10.为了提高切割架螺纹连接的稳定性,优选地,所述调节架上套接有调节弹簧,所述调节弹簧的两端分别固定连接在滑动座、调节架上。

11.为了便于对导向管进行充气,优选地,所述往复丝杆上转动连接有连接架,所述连

接架的下端固定连接有活塞杆,所述切割架上固定连接有活塞座,所述活塞杆滑动连接在所述活塞座上,所述活塞座内设有活塞上腔,所述活塞上腔上连通有上出气口、上进气口,所述上出气口与导向管相通。

12.优选地,所述导向管上连通有多组导向分管。

13.为了便于对切割的颗粒燃料碎屑进行抽取,优选地,所述活塞座内设有活塞下腔,所述活塞下腔上连通有下出气口、下进气口,所述切割架上设有抽吸管,所述抽吸管的下端朝向出料孔,所述抽吸管与下进气口相通。

14.为了便于颗粒燃料的散热,优选地,所述导料板呈镂空设置。

15.为了防止颗粒燃料滚落,优选地,所述导料板的下端转动连接有缓冲架,所述缓冲架上固定连接有弧形轴,所述底座上固定连接有弧形筒,所述弧形轴滑动连接在所述弧形筒内,所述弧形筒上连通有弧形出气管,所述弧形出气管远离弧形筒的一端固定连接在所述导料板上,且所述弧形出气管朝向导料板,所述导料板与缓冲架通过弹性拉绳相连。

16.优选地,所述缓冲架上固定连接有海绵板。

17.与现有技术相比,本发明提供了一种生产生物质颗粒燃料的压缩成型装置,具备以下有益效果:

18.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现,本发明通过设置的导料板,能够防止颗粒燃料在被切割后掉落的过程中损伤,且能够对颗粒燃料进行吹动,便于颗粒燃料的滚动,同时能够对颗粒燃料进行散热,提高颗粒燃料成型的稳定性。

附图说明

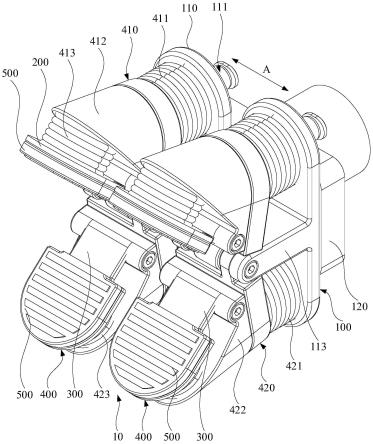

19.图1为本发明提出的一种生产生物质颗粒燃料的压缩成型装置的结构示意图;

20.图2为本发明提出的一种生产生物质颗粒燃料的压缩成型装置的图1中a部分的结构示意图;

21.图3为本发明提出的一种生产生物质颗粒燃料的压缩成型装置的立体结构示意图;

22.图4为本发明提出的一种生产生物质颗粒燃料的压缩成型装置的导料板的结构示意图;

23.图5为本发明提出的一种生产生物质颗粒燃料的压缩成型装置的切割架的结构示意图;

24.图6为本发明提出的一种生产生物质颗粒燃料的压缩成型装置的缓冲架的结构示意图。

25.图中:1、压缩成型机;101、出料板;102、出料孔;103、导料板;2、调节架;201、调节弹簧;3、切割架;301、滑动座;302、切割刀片;4、驱动电机;401、往复丝杆;402、连接架;5、活塞座;501、活塞杆;502、活塞上腔;5021、上出气口;5022、上进气口;503、活塞下腔;5031、下出气口;5032、下进气口;504、抽吸管;6、缓冲架;601、海绵板;602、弧形轴;603、弧形筒;604、弧形出气管;605、弹性拉绳;7、导向管;701、导向分管。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

27.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.实施例1:

29.参照图1-6,一种生产生物质颗粒燃料的压缩成型装置,包括:固定连接在底座上的压缩成型机1;压缩成型机1上设有出料板101,出料板101内设有与压缩成型机1内相通的出料孔102;固定连接在所诉压缩成型机1上的导料板103;其中,导料板103位于出料孔102的下端;切割装置,用于切割压缩后的颗粒燃料;连接在导料板103上的导向管7,导向管7的一端连通有供气件,导向管7的另一端朝向出料孔102,用于吹动切割后的颗粒燃料滑动;其中,导料板103远离导向管7的一端呈弧形设置;

30.在使用本装置时,将粉碎后的颗粒燃料加入至现有的压缩成型机1中进行压缩成型,并通过出料板101上的出料孔102将压缩后的颗粒燃料挤出;

31.通过将导料板103设置在出料孔102的正下端,能够防止颗粒燃料直接掉落,进而放置颗粒燃料松散;

32.通过设置的切割装置,能够对颗粒燃料进行切断;

33.通过设置的导向管7,能够在对颗粒燃料切割后,吹动颗粒燃料在导料板103上滚动,在滑动至导料板103的倾斜端时,能够下移、滚动,并在滚动过程中,能够提高对颗粒燃料的散热,便于颗粒燃料的冷却。

34.切割装置包括:固定连接在压缩成型机1上的调节架2;滑动连接在调节架2上的切割架3;其中,切割架3上固定连接有切割刀片302;固定连接在调节架2上的驱动电机4;固定连接在驱动电机4输出端的往复丝杆401;其中,切割架3与往复丝杆401螺纹相连;

35.在驱动电机4工作时,会带动往复丝杆401转动,此时切割架3在螺纹连接及受调节架2的导向作用,使得切割架3往复上下移动,进而能够带动切割刀片302对颗粒燃料进行切割、成型。

36.切割架3上固定连接有滑动座301,滑动座301滑动连接在调节架2;

37.通过设置的滑动座301,便于对切割架3的的滑动方向进行导向。

38.调节架2上套接有调节弹簧201,调节弹簧201的两端分别固定连接在滑动座301、调节架2上,通过设置的调节弹簧201,能够使得调节弹簧201挤压滑动座301,使得切割架3与往复丝杆401的连接更紧密。

39.往复丝杆401上转动连接有连接架402,连接架402的下端固定连接有活塞杆501,切割架3上固定连接有活塞座5,活塞杆501滑动连接在活塞座5上,活塞座5内设有活塞上腔502,活塞上腔502上连通有上出气口5021、上进气口5022,上出气口5021与导向管7相通;

40.在上出气口5021、上进气口5022上均设有单向阀;

41.在切割架3上下移动时,会使得切割架3带动活塞座5上下移动,进而使得活塞座5与活塞杆501发生相对移动:

42.在活塞座5上移时,即切割刀片302切割完成后,会使得活塞上腔502内的气体经过上出气口5021排出,并经过导向管7向导向分管701排出,能够对成型的颗粒燃料进行吹动、

导向;

43.在活塞座5下移时,即切割刀片302开始切割时,会使得活塞上腔502内的气体经过上进气口5022得到补充。

44.导向管7上连通有多组导向分管701,便于导向管7内气体的排出,进而便于对颗粒燃料进行吹动。

45.活塞座5内设有活塞下腔503,活塞下腔503上连通有下出气口5031、下进气口5032,切割架3上设有抽吸管504,抽吸管504的下端朝向出料孔102,抽吸管504与下进气口5032相通;

46.在活塞座5上移时,即切割刀片302切割完成后,活塞下腔503会通过下进气口5032、抽吸管504抽取切割刀片302在切割时残留的粉碎颗粒原料,并存留在活塞下腔503内;

47.在活塞座5下移时,即切割刀片302开始切割时,活塞下腔503会通过下出气口5031排出活塞下腔503内存留的颗粒原料。

48.导料板103呈镂空设置,便于对颗粒燃料进行散热。

49.导料板103的下端转动连接有缓冲架6,缓冲架6上固定连接有弧形轴602,底座上固定连接有弧形筒603,弧形轴602滑动连接在弧形筒603内,弧形筒603上连通有弧形出气管604,弧形出气管604远离弧形筒603的一端固定连接在导料板103上,且弧形出气管604朝向导料板103,导料板103与缓冲架6通过弹性拉绳605相连;缓冲架6上固定连接有海绵板601;

50.在颗粒燃料从导料板103上排出时,会掉落至海绵板601上,防止颗粒燃料损伤;

51.且在颗粒燃料在掉落至导料板103上时,受弹性拉绳605的影响,会挤压缓冲架6向下转动,使得缓冲架6倾斜设置,进而使得颗粒燃料减速、滚动被收集;

52.且缓冲架6会带动弧形轴602挤压弧形筒603内的气体,并使得气体从弧形出气管604中排出,并吹向导料板103,便于对颗粒燃料的散热。

53.实施例2:

54.参照图1-6,一种生产生物质颗粒燃料的压缩成型装置,在使用本装置时,将粉碎后的颗粒燃料加入至现有的压缩成型机1中进行压缩成型,并通过出料板101上的出料孔102将压缩后的颗粒燃料挤出;

55.通过将导料板103设置在出料孔102的正下端,能够防止颗粒燃料直接掉落,进而放置颗粒燃料松散;

56.在驱动电机4工作时,会带动往复丝杆401转动,此时切割架3在螺纹连接及受调节架2的导向作用,使得切割架3往复上下移动,进而能够带动切割刀片302对颗粒燃料进行切割、成型;

57.通过设置的导向管7,能够在对颗粒燃料切割后,吹动颗粒燃料在导料板103上滚动,在滑动至导料板103的倾斜端时,能够下移、滚动,并在滚动过程中,能够提高对颗粒燃料的散热,便于颗粒燃料的冷却;

58.在切割架3上下移动时,会使得切割架3带动活塞座5上下移动,进而使得活塞座5与活塞杆501发生相对移动:

59.在活塞座5上移时,即切割刀片302切割完成后,会使得活塞上腔502内的气体经过

上出气口5021排出,并经过导向管7向导向分管701排出,能够对成型的颗粒燃料进行吹动、导向;

60.在活塞座5下移时,即切割刀片302开始切割时,会使得活塞上腔502内的气体经过上进气口5022得到补充;

61.在活塞座5上移时,即切割刀片302切割完成后,活塞下腔503会通过下进气口5032、抽吸管504抽取切割刀片302在切割时残留的粉碎颗粒原料,并存留在活塞下腔503内;

62.在活塞座5下移时,即切割刀片302开始切割时,活塞下腔503会通过下出气口5031排出活塞下腔503内存留的颗粒原料;

63.在颗粒燃料从导料板103上排出时,会掉落至海绵板601上,防止颗粒燃料损伤;

64.且在颗粒燃料在掉落至导料板103上时,受弹性拉绳605的影响,会挤压缓冲架6向下转动,使得缓冲架6倾斜设置,进而使得颗粒燃料减速、滚动被收集;

65.且缓冲架6会带动弧形轴602挤压弧形筒603内的气体,并使得气体从弧形出气管604中排出,并吹向导料板103,便于对颗粒燃料的散热;

66.本发明通过设置的导料板103,能够防止颗粒燃料在被切割后掉落的过程中损伤,且能够对颗粒燃料进行吹动,便于颗粒燃料的滚动,同时能够对颗粒燃料进行散热,提高颗粒燃料成型的稳定性。

67.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。