1.本发明涉及芯片加工的技术领域,具体为一种金属氧化物半导体芯片加工生产用半自动检测设备。

背景技术:

2.半导体芯片,也可以称为集成电路芯片,在各类设备中已经得到了广泛的应用,成为了现代化工业必不可少的重要元件,在实际生产加工中,芯片产品进入市场前,需要对芯片进行检测以确保芯片的质量,主要检测方式为通过摄像模块进行的外观检测和通电后电路的激光检测,芯片的检测效率对芯片的产出量有着很大的影响,现有设备通常难以实现芯片的连续检测,需一个个进行定位检测,效率低下。

3.中国专利(申请公布号cn111352017a)公开了一种半导体芯片检测装置,能够实现多个半导体芯片的间歇上料、检测和下料,但是其本质上是改进了现有设备的上下料方式,检测方式依然与现有技术一致,即芯片入检测位,传送暂停,检测模块到位检测,完成检测后检测模块回位,传送启动到下一芯片入检测位,并未能真正实现芯片的连续检测,只是实现了芯片的自动传送,故此我们提出了一种金属氧化半导体芯片加工生产用半自动检测设备已解决这一问题。

技术实现要素:

4.本发明的发明目的在于提供了一种金属氧化物半导体芯片加工生产用半自动检测设备,该金属氧化物半导体芯片加工生产用半自动检测设备能够实现芯片的连续检测,传送不需停机等待检测,解决了背景技术中提出的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种金属氧化物半导体芯片加工生产用半自动检测设备,包括检测台,所述检测台的左端设有弧形缺口用于工人站立,所述检测台的上表面固定安装有环形链式循环传送线,所述环形链式循环传送线上等距离设置有若干个芯片平台,检测台上表面且处于环形链式循环传送线内侧的右端设置有检测机构;

6.芯片平台数量根据需要进行添加。

7.所述芯片平台包括:

8.基板,所述基板固定连接在环形链式循环传送线上的链板上表面;设备槽,所述设备槽开设在基板上表面的中部

9.电动推杆一,所述电动推杆一固定安装在设备槽的底壁;

10.放置板,所述放置板固定连接在电动推杆一的输出端,且放置板的侧面与设备槽的侧壁接触;

11.芯片针脚,所述芯片针脚设置在放置板上表面用于为芯片通电使之产生电流电压以供检测;

12.指示灯,所述指示灯设置在基板上表面且处与设备槽的内侧;

13.识别按钮,所述识别按钮设置在基板上表面且处与设备槽的外侧;

14.翼板,两个所述翼板分别固定连接在基板的两侧,两个翼板连线与环形链式循环传送线运动方向一致;

15.锥形槽,所述锥形槽开设在翼板上表面;

16.接触开关,所述接触开关设于锥形槽的底部;

17.所述检测机构包括:

18.电动推杆二,四个所述电动推杆二均固定安装在检测台的上表面;

19.安装平台,所述安装平台的下表面与四个电动推杆二的输出端固定连接,四个电动推杆二以安装平台的轴心为参照呈环形排列;

20.转轴,所述转轴的底端通过轴承活动连接在安装平台上表面的中部;

21.蜗轮,所述蜗轮固定套接在转轴上;

22.伺服电机,所述伺服电机固定安装在安装平台上用于驱动转轴;

23.蜗杆,所述蜗杆固定套接在伺服电机的输出端并与蜗轮啮合;

24.设备壳,所述设备壳下表面的中部固定连接在转轴的顶端;

25.安装孔,若干个所述安装孔开设在设备壳底壁的边缘并以设备壳轴心为参照呈环形排列;

26.检测模块,所述检测模块固定安装在安装孔内用于芯片检测;

27.识别摄像头,所述识别摄像头固定安装在设备壳底壁且处于检测模块外侧用于识别跟随识别按钮,其检测端指向环形链式循环传送线的上表面;

28.定位杆,若干组所述定位杆呈环形排列的固定连接在设备壳的下表面,定位杆两个为一组分设在检测模块的两侧用于触发接触开关。

29.优选的,所述安装平台的轴心与环形链式循环传送线右侧的环形轴心重合。

30.优选的,所述检测模块包括激光检测仪和图像采集器可分别检测芯片,两者数量相同且在设备壳底部呈交错排布。

31.优选的,所述安装孔的数量定位杆的组数相同。

32.优选的,所述基板的上表面且处于设备槽外围粘接有定位胶圈,所述定位胶圈为硅胶圈。

33.优选的,所述设备壳顶壁的中部开设有均匀分布的进气孔,设备壳顶壁对应检测模块的位置开设有弧形出气孔,设备壳内侧壁且处于检测模块与弧形出气孔之间固定安装有散热风扇。

34.优选的,所述安装平台的左侧固定连接有连板,连板的上表面且处于远离安装平台的一侧固定安装有吹尘部件。

35.通过采用前述技术方案,本发明的有益效果是:

36.1、该金属氧化物半导体芯片加工生产用半自动检测设备,与现有技术相比,本技术在对芯片进行检测时,传送设备无需停机,可进行真正意义上的连续检测,并实现检测模块的同步切换,同时对芯片进行二种不同的检测,自动化、智能化水平高。

37.2、该金属氧化物半导体芯片加工生产用半自动检测设备,与背景技术中提到的现有技术相比,其在将芯片放入上料单元时就已为芯片通电,如果芯片出现短路可能会起火直接将上料单元内的芯片都烧毁,存在安全隐患,而本技术的设计杜绝了这一现象的发生,

只在检测的一段时间通电,就算出现短路,也有足够时间处理,大大的降低了可能存在的损失。

附图说明

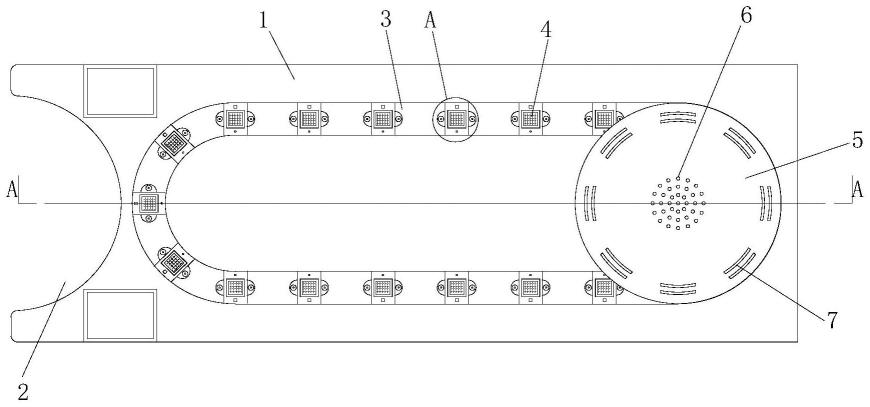

38.图1为本发明俯视图;

39.图2为本发明图1中a处的放大图;

40.图3为本发明图1中a-a截面图;

41.图4为本发明图3中b处的放大图;

42.图5为本发明图3中c处的放大图;

43.图6为本发明图3中d处的放大图。

44.图中:1检测台、2弧形缺口、3环形链式循环传送线、4芯片平台、41基板、42设备槽、43电动推杆一、44放置板、45芯片针脚、46指示灯、47识别按钮、48翼板、49锥形槽、410接触开关、411定位胶圈、5检测机构、51电动推杆二、52安装平台、53转轴、54蜗轮、55伺服电机、56蜗杆、57设备壳、58安装孔、59检测模块、510识别摄像头、511定位杆、6进气孔、7弧形出气孔、8散热风扇、9连板、10吹尘部件。

具体实施方式

45.请参阅图1-6,本发明提供一种技术方案:一种金属氧化物半导体芯片加工生产用半自动检测设备,包括检测台1,检测台1的左端设有弧形缺口2用于工人站立,检测台1的上表面固定安装有环形链式循环传送线3,环形链式循环传送线3上等距离设置有若干个芯片平台4,检测台1上表面且处于环形链式循环传送线3内侧的右端设置有检测机构5;

46.芯片平台4数量根据需要进行添加,本实施例中芯片平台4的数量为二十个,分布于两侧环形位置的芯片平台4均为五个。

47.芯片平台4包括:

48.基板41,基板41固定连接在环形链式循环传送线3上的链板上表面;

49.设备槽42,设备槽42开设在基板41上表面的中部

50.电动推杆一43,电动推杆一43固定安装在设备槽42的底壁;

51.放置板44,放置板44固定连接在电动推杆一43的输出端,且放置板44的侧面与设备槽42的侧壁接触;

52.芯片针脚45,芯片针脚45设置在放置板44上表面用于为芯片通电使之产生电流电压以供检测;

53.指示灯46,指示灯46设置在基板41上表面且处与设备槽42的内侧;

54.识别按钮47,识别按钮47设置在基板41上表面且处与设备槽42的外侧;

55.在实际操作中,识别按钮47表面粘贴有二维码,识别摄像机510也能识别二维码,其对应的芯片合格时系统不反应,在芯片不合格时,会给该识别码标记为不合格,需工作人员排除不合格的芯片后按下该识别按钮47使之复位,在系统内清除其不合格的标记。

56.翼板48,两个翼板48分别固定连接在基板41的两侧,两个翼板48连线与环形链式循环传送线3运动方向一致;

57.锥形槽49,锥形槽49开设在翼板48上表面;

58.锥形槽49的设计有助于定位杆511向其底部运动。

59.接触开关410,接触开关410设于锥形槽49的底部;

60.检测机构5包括:

61.电动推杆二51,四个电动推杆二51均固定安装在检测台1的上表面;

62.安装平台52,安装平台52的下表面与四个电动推杆二51的输出端固定连接,四个电动推杆二51以安装平台52的轴心为参照呈环形排列;

63.转轴53,转轴53的底端通过轴承活动连接在安装平台52上表面的中部;

64.蜗轮54,蜗轮54固定套接在转轴53上;

65.伺服电机55,伺服电机55固定安装在安装平台52上用于驱动转轴53;

66.蜗杆56,蜗杆56固定套接在伺服电机55的输出端并与蜗轮54啮合;

67.设备壳57,设备壳57下表面的中部固定连接在转轴53的顶端;

68.安装孔58,若干个安装孔58开设在设备壳57底壁的边缘并以设备壳57轴心为参照呈环形排列;

69.本实施例中安装孔58的数量为八个,配合芯片平台4的数量,在运转过程中,最多时可有五个芯片平台4处于检测位。

70.检测模块59,检测模块59固定安装在安装孔58内用于芯片检测;

71.识别摄像头510,识别摄像头510固定安装在设备壳57底壁且处于检测模块59外侧用于识别跟随识别按钮47,其检测端指向环形链式循环传送线3的上表面;

72.识别摄像头510用于识别识别按钮47,反馈给控制器通过伺服电机55控制设备壳57转动速度,使检测模块59能够与待检测的芯片平台4上的芯片相对。

73.定位杆511,若干组定位杆511呈环形排列的固定连接在设备壳57的下表面,定位杆511两个为一组分设在检测模块59的两侧用于触发接触开关410。

74.芯片与检测模块59在对准的过程中,电动推杆二51带动安装平台2向下运动至芯片与检测模块59对准时,两个定位杆511能够同时触发两个接触开关410,控制器接收反馈后为芯片针脚45通电,使芯片通电产生输出电压和/或输出电流,这时才进行芯片的实际检测,与背景技术中提到的现有技术相比,其在将芯片放入上料单元4时就已为芯片通电,如果芯片出现短路可能会起火直接将上料单元4内的芯片都烧毁,存在安全隐患,而本技术的设计杜绝了这一现象的发生,只在检测的一段时间通电,就算出现短路,也有足够时间处理,大大的降低了可能存在的损失。

75.安装平台52的轴心与环形链式循环传送线3右侧的环形轴心重合。

76.轴心重合的设计使得设备壳57在和环形链式循环传送线3同步转动时,检测模块59能够与芯片平台4相对。

77.检测模块59包括激光检测仪和图像采集器可分别检测芯片,两者数量相同且在设备壳57底部呈交错排布,在实际操作中可安装更多类的检测件,本实施例仅展示这两种检测方式。

78.激光检测仪和图像采集器能够分别检测芯片的电路和外观,交错排布的设计能够针对同一芯片切换检测模块59,实现不同的检测,且无需停机。

79.安装孔58的数量定位杆511的组数相同。

80.基板41的上表面且处于设备槽42外围粘接有定位胶圈411,定位胶圈411为硅胶

圈。

81.在实际生产中,应将芯片置于定位胶圈411内,定位胶圈411应与芯片形态匹配设计使之能够接触芯片侧面提供定位,使芯片能够和芯片针脚45紧密接触,放置的过程需要工人进行。

82.设备壳57顶壁的中部开设有均匀分布的进气孔6,设备壳57顶壁对应检测模块59的位置开设有弧形出气孔7,设备壳57内侧壁且处于检测模块59与弧形出气孔7之间固定安装有散热风扇8。

83.散热风扇8的设计能够为检测模块59提供散热,确保设备长期稳定的运行。

84.安装平台52的左侧固定连接有连板9,连板9的上表面且处于远离安装平台52的一侧固定安装有吹尘部件10。

85.吹尘部件10为高速电机驱动的吹风机,遇到故障短路的芯片时,其产生的烟尘容易附着在检测模块上,伴随设备壳57的转动,吹尘部件10能够吹除烟尘。

86.该金属氧化物半导体芯片加工生产用半自动检测设备工作时;

87.上料时,工作人员处于弧形缺口2处,将待检测芯片放置与定位胶圈411位置,使芯片的接入口正确与芯片针脚45接触;

88.检测阶段,伴随环形链式循环传送线3的运转,伺服电机55带动设备壳57同步运动,在开始阶段,当第一个芯片进入设备壳57下部时,电动推杆二51带动安装平台52下移,使定位杆511与接触开关410接触,芯片通电,此时检测模块59与芯片相对,此时进行激光检测或外观检测,与此同时环形链式循环传送线3依然匀速运动,完成检测后;

89.切换检测模块,即切换为外观检测或激光检测,设备壳57上移脱离锥形槽49,伺服电机55带动设备壳57加速,使得识别摄像头510识别跟随前一个识别按钮47,反馈给控制器通过伺服电机55控制设备壳57转动速度,使检测模块59能够与待检测的芯片平台4上的芯片相对,随后设备壳57下移检测与上一步骤相同,这一过程环形链式循环传送线3也速度不便,由检测机构5变速跟随;

90.检测结构提示,遇到检测不合格的芯片时,对应芯片平台4的指示灯46亮起提醒工作人员,合格的芯片对应的指示灯46不亮,在芯片平台4脱离设备壳57覆盖位置时,电动推杆43推起放置板44将芯片顶起方便拿取,工作人员处于弧形缺口2处需要将故障的芯片排除,按下识别按钮关闭指示灯,合格的芯片正常下料。

91.在实际操作中,识别按钮47表面粘贴有二维码,识别摄像机510也能识别二维码,其对应的芯片合格时系统不反应,在芯片不合格时,会给该识别码标记为不合格,需工作人员排除不合格的芯片后按下该识别按钮47使之复位,在系统内清除其不合格的标记。

92.对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现,因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。