1.本发明涉及燃煤烟气脱氯技术领域,尤其是涉及一种负载型氧化镁脱氯剂及其制备方法和应用。

背景技术:

2.火力发电厂燃用大量煤炭等化石燃料,燃煤过程中,煤中赋存的氯90%以上以氯化氢形态挥发到烟气中。烟气中的含氯气体若排到大气中会造成酸雨的增加,并且会对自然和人类造成巨大的危害,另外,因其呈强酸性,在燃烧系统中会造成管受热面的腐蚀,进而严重缩短设备的使用寿命。

3.由于燃煤烟气中hcl含量相对较低,目前电厂烟气处理无单独脱氯的措施,而是通过湿法脱硫系统将烟气中的绝大部分氯离子富集在脱硫塔内,湿法脱硫装置中92%以上的氯离子来自燃煤烟气,烟气中氯被脱硫浆液吸收富集在脱硫浆液中,导致脱硫浆液中cl-含量不断提高,超过一定浓度后,需要定期排放形成脱硫废水。因此,脱硫浆液中氯离子浓度的升高,不仅会降低脱硫剂利用率和脱硫效率,引起设备的腐蚀,而且严重降低脱硫副产物石膏的品质,对脱硫装置安全稳定运行也会造成影响。

4.而烟气脱氯是一项从源头脱除hcl进而减少进入脱硫塔的氯化物浓度,实现脱硫废水减量化、脱硫石膏提质化的技术方案。烟气脱氯是将高效脱氯剂喷射进入烟道,与烟气充分混合并发生酸碱中和反应去除氯化氢,反应产物氯化盐经过除尘装置去除,从而极大减少了进入脱硫塔的cl-浓度,减少了脱硫废水量,降低了石膏中cl-含量,提高了石膏品质。

5.因此,相比脱硫废水脱氯技术,烟气脱氯技术系统简单,成本低,脱氯效率高,占地小,不产生废液,烟气温降小,脱氯后的脱氯剂不影响飞灰的品质,可实现脱硫废水的减量化。

6.然而,目前所使用的脱氯剂普遍存在以下问题:1、普通的钙基脱氯剂在150-200℃的脱氯效率非常低,无法满足燃煤电厂烟气喷射脱氯要求的脱氯效率;2、碳酸氢钠和碱土金属等脱氯剂需要一定的活化温度,在150-200℃范围脱氯效果较差。

7.鉴于此,提出本发明。

技术实现要素:

8.本发明的目的在于提供一种负载型氧化镁脱氯剂及其制备方法和应用,该γ-al2o3负载氧化镁脱氯剂具有脱氯效率高、低温脱氯效果好等优势。

9.本发明提供一种负载型氧化镁脱氯剂的制备方法,包括以下步骤:

10.将水、镁盐和γ-al2o3混合,得到混合溶液,将所得混合溶液依次进行搅拌、烘干、煅烧和研磨,得到所述负载型氧化镁脱氯剂;

11.其中,所述水、镁盐和γ-al2o3的质量比为200:(3.2-19.2):10。

12.研究发现,经γ-al2o3负载后,镁基脱氯剂的脱氯效果和低温脱氯效果显著提高,其原因可能为:使用γ-al2o3对镁盐进行活化,γ-al2o3骨架在脱氯剂中可起到担载活性组

分的作用,以为mgo提供多孔疏松的环境,进而扩大气体在脱氯剂内部的传质速度,使氧化镁暴露更多活性位点。

13.本发明对水、镁盐和γ-al2o3的质量比不作严格限定,然而,为保证较佳的脱氯效果,可控制水、镁盐和γ-al2o3的质量比为200:(3.2-19.2):10,即正常情况下,随着mg含量的增高,脱氯剂的脱氯效率增加,但是,当mg的含量提升到一定程度后,其脱氯效率反而降低,这可能是因为,一方面,al2o3骨架之间的孔隙会被活性组分堵塞,气体在脱氯剂内扩散遇到更大的阻力,另一方面,脱氯剂活性位点互相堵塞,无法接触hcl,使得活性位点数量降低,进而使脱氯效率下降。

14.具体地,本发明所使用的镁盐为mg(no3)2·

6h2o或mg(ch3coo)2·

4h2o,以此作为脱氯剂基体,在该特定的反应条件下,镁盐的前驱体可以有效形成氧化镁晶体,同时也不会因过高温导致生成物的大量团聚。

15.本发明对搅拌的具体条件不作严格限制,只要能够保证镁盐前驱物与γ-al2o3充分混匀,使镁盐均匀分布在γ-al2o3的骨架上,为mgo提供更为丰富的孔结构,进而扩大气体在脱氯剂内部的传质速度,使mgo暴露更多活性位点。具体地,所述搅拌时,于55-65℃水浴下磁力搅拌2-12h,至混合物呈半干状态。

16.本发明对烘干的具体条件不作严格限制,在一实施例中,烘干时,采用鼓风干燥箱处理,并控制温度为100-110℃,时间为10-20h,得到干燥块状固体,以确保脱氯剂空隙结构的完好。

17.本发明对煅烧的具体条件不作严格限制,具体地,煅烧时,将烘干得到的块状固体放置于陶瓷方舟上,于氮气气氛下,在马弗炉中控制温度为500-510℃,煅烧3-5h,得到块状固体。在该特定的煅烧条件下,镁盐的前驱体可以有效形成氧化镁晶体,同时也不会因过高温导致生成物的大量团聚。

18.最后,将煅烧得到的块状固体在研钵中进行研磨,研磨后,过20-40目筛,即可得到γ-al2o3负载氧化镁脱氯剂。具体地,所述γ-al2o3负载氧化镁脱氯剂的bet比表面积为180-215m2/g,孔容为0.30-0.55cm3/g,孔径为10-10.5nm。

19.上述方法制备得到的γ-al2o3负载氧化镁脱氯剂也理应属于本发明的保护范围,并且研究表明,本发明的γ-al2o3负载氧化镁脱氯剂在5min内对hcl的脱除率为50-75%。

20.本发明还提供了上述γ-al2o3负载氧化镁脱氯剂在燃煤烟气脱氯技术中的应用。

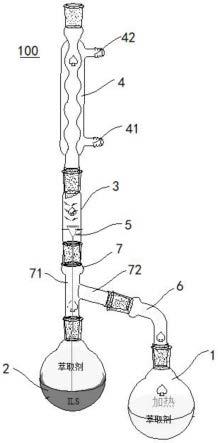

21.本发明还提供了一种烟气脱氯方法,采用上述γ-al2o3负载氧化镁脱氯剂对烟气进行脱氯;其中,脱氯时的温度为150-200℃。其优异的低温脱氯效果是由于:一方面,氧化镁是一种典型的碱金属氧化物,其前线轨道容易给出电子,有利于与酸成键,实现酸碱反应;另一方面,γ-al2o3提供了很好的脱氯剂载体,具备很好的孔道结构,可以分散氧化镁,有利于脱氯。

22.本发明的γ-al2o3负载氧化镁脱氯剂,至少具有以下技术效果:

23.1、本发明的γ-al2o3负载氧化镁脱氯剂制备方法简单,生产运行成本低、经济性好,易于大规模生产和工业化应用;

24.2、本发明的γ-al2o3负载氧化镁脱氯剂化学活性强、孔隙发达、比表面积大,当其用于燃煤烟气喷射脱氯技术时,在150-200℃下具有优异的低温脱氯效果。

附图说明

25.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

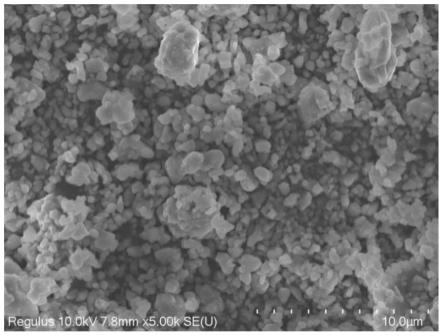

26.图1为本发明实施例1所得脱氯剂的sem照片;

27.图2为本发明对照例1所得脱氯剂的sem照片。

具体实施方式

28.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

29.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也包括复数形式,此外,还应当理解的是,当在本说明中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

30.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1

32.s1、将水、mg(no3)2·

6h2o和γ-al2o3以质量比200:3.2:10混合均匀,得到混合溶液;

33.s2、将所得的混合溶液,保持恒温水浴温度55℃,磁力搅拌12小时至半干状态;

34.s3、随后放入烘箱中,在105℃的温度条件下处理10h;

35.s4、烘干后在马弗炉中以500℃高温煅烧4小时;

36.s5、研磨、筛分,得到粒度为20-40目的固体样品。

37.实施例2

38.s1、将水、mg(no3)2·

6h2o和γ-al2o3以质量比200:6.4:10混合均匀,得到混合溶液;

39.s2、将所得的混合溶液,保持恒温水浴温度60℃,磁力搅拌10小时至半干状态;

40.s3、随后放入烘箱中,在105℃的温度条件下处理15h;

41.s4、烘干后在马弗炉中以500℃高温煅烧5小时;

42.s5、研磨、筛分,得到粒度为20-40目的固体样品。

43.实施例3

44.s1、将水、mg(no3)2·

6h2o和γ-al2o3以质量比200:12.8:10混合均匀,得到混合溶液;

45.s2、将所得的混合溶液,保持恒温水浴温度65℃,磁力搅拌6小时至半干状态;

46.s3、随后放入烘箱中,在105℃的温度条件下处理20h;

47.s4、烘干后在马弗炉中以510℃高温煅烧3小时;

48.s5、研磨、筛分,得到粒度为20-40目的固体样品。

49.实施例4

50.s1、将水、mg(no3)2·

6h2o和γ-al2o3以质量比200:19.2:10混合均匀,得到混合溶液;

51.s2、将所得的混合溶液,保持恒温水浴温度60℃,磁力搅拌10小时至半干状态;

52.s3、随后放入烘箱中,在105℃的温度条件下处理15h;

53.s4、烘干后在马弗炉中以505℃高温煅烧4小时;

54.s5、研磨、筛分,得到粒度为20-40目的固体样品。

55.对照例1

56.将纯氧化镁粉末造粒、研磨筛分,得到20目以上的颗粒。

57.对照例2

58.除采用ca(oh)2原料替换实施例2的mg(no3)2·

6h2o原料之外,其余与实施例1基本相同。

59.对照例3

60.用α-al2o3替换实施例2的γ-al2o3原料,其余与实施例1基本相同。

61.本发明采用氮气吸附脱附等温线测量实施例1-4及对照例1-3所制备脱氯剂bet比表面积、孔容和孔径,结果如表1所示。

62.表1实施例1-4及对照例1-3所制得脱氯剂的理化特性

63.脱氯剂种类bet比表面积/(m2/g)孔容/(cm3/g)孔径/nm实施例1204.200.4910.23实施例2210.530.5310.01实施例3193.590.4710.27实施例4184.620.3310.36对照例110.70.0720.10对照例223.140.1418.14对照例390.70.2913.24

64.由表1可知,经γ-al2o3负载的氧化镁型脱氯剂具有更高的比表面积和孔容。本发明所制备得到的γ-al2o3负载氧化镁脱氯剂的bet比表面积为180-215m2/g,孔容为0.30-0.55cm3/g,孔径为10-10.5nm,显著提高了氧化镁的比表面积,并具有发达的孔隙结构。

65.与此同时,本发明还对实施例1-4及对照例1-3所得脱氯剂的脱氯效果进行了测试,测试结果如表2所示。

66.测试方法如下:将各实施例和对照例的脱氯剂放置在固定床实验台上进行脱氯特性检测。在固定床温度150℃下,总气量统一控制为1000ml/min,hcl浓度为150ppm,石英反应器内径为8mm,脱氯剂用量为0.1g,载气为高纯氮气,脱氯处理时间为5min。脱氯效果采用脱除率进行评价,脱除率=(1-穿透率)

×

100%,其中穿透率定义为穿过反应器在出口富集的氯离子量与测试时间内hcl中氯离子总量的比值。

67.表2实施例1-4及对照例1-3所制得脱氯剂的脱氯效果

68.脱氯剂种类hcl 5min内脱除率

实施例151.7%实施例271.6%实施例361.4%实施例454.4%对照例131.2%对照例235.8%对照例341.7%

69.由表2可知,经γ-al2o3负载后,mgo具有更高的hcl脱除效率,但不同的负载率,其脱除效率也不尽相同,主要原因可能为γ-al2o3骨架在脱氯剂中主要承担担载活性组分的重要作用,以为mgo提供多孔疏松的环境,进而扩大气体在脱氯剂内部的传质速度,并暴露更多活性位点。因此,随着mg含量的增高,脱氯剂的脱氯效果呈先增加后降低的趋势,这是可能是因为,当mg的含量提升到一定程度后,一方面,al2o3骨架之间的孔隙会被活性组分堵塞,气体在脱氯剂内扩散遇到更大的阻力,另一方面,脱氯剂活性位点互相堵塞,无法接触hcl,使得活性位点数量降低,进而使脱氯效率下降。

70.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。