pdms-pma复合弹性体、制备方法及应用

技术领域

1.本技术涉及一种高分子聚合物,尤其涉及一种pdms-pma复合弹性体、制备方法及应用。

背景技术:

2.弹性体是一种在弱应力作用下具有显著形变,去除外力后能迅速恢复到接近原有状态和尺寸的材料,是一种具有交联聚合物链的三维立体网络。

3.pdms弹性体是一种现有常规的具有超光滑拓扑结构、环境友好性、水中稳定性、低自由能、最佳分子流动性、拒水和防污性、耐热和抗氧化稳定性以及在不同基材上的良好粘附性的弹性体。pdms弹性体在应用于海洋防污领域时,可以有效解决水下微生物以及动植物在海洋工业和海上活动工具的表面积累而导致的海洋器械增重、阻力增加及额外的能源消耗等问题。但是pdms弹性体在使用中会存在弹性和韧性缺陷,其力学性能不足以保证其在海洋中长时间作业。

4.因此,现有针对pdms的改性方式大多采用的主要是以下几种:

5.一、接枝或嵌段等改性方式;该类方式主要是将pdms弹性体与其他单体链接而成,形成的依然是单网络结构的弹性体。

6.例如公开号为cn114642970a的中国专利申请公开了一种poss-pmma-b-pdms的超疏水化合物附着的纳米纤维膜和制备方法,所述纳米纤维膜包括pi膜或pi/pani复合膜和附着在膜表面的共聚物,所述共聚物为poss-pmma-b-pdms超疏水化合物。其在一定程度上解决了pdms弹性体疏水性能的问题,但由于所得弹性体为简单的单网络结构,其耐磨性低,使用寿命短,并且无法在低温条件下保持原有性能。

7.二、增加填料等改性方式;该类方式主要是将大量填料颗粒引入pdms弹性体中,该类方式对于创建具有高韧性的传统交联结构的弹性体是有效的。然而,填料很难分散在已构成弹性体的聚合物材料中,大多是集中于弹性体的表面,导致所得复合弹性体的效果改进较小。

技术实现要素:

8.本技术的目的在于提供一种pdms-pma复合弹性体、制备方法及应用,本技术制备方法制备所得的pdms-pma复合弹性体的弹性及韧性得到显著提升,耐磨性大幅增强。

9.本技术所提供的第一种方案为:pdms-pma复合弹性体的制备方法,包括将pdms弹性体浸泡于丙烯酸酯溶液中一段时间后,取出并利用紫外灯进行光引发获得pdms-pma复合弹性体;

10.所述丙烯酸酯溶液中丙烯酸酯单体、交联剂与光引发剂的重量比例为(800~1000):5:1。

11.可选的,所述交联剂为1,4-双(丙烯酰氧基)丁烷。

12.可选的,所述光引发剂为2-羟基-2-甲基丙苯酮。

13.可选的,所述光引发的紫外灯功率为60~65w,光引发时间为1~3h。

14.可选的,所述丙烯酸酯溶液中的溶剂为苯或甲苯。

15.可选的,所述丙烯酸酯溶液中丙烯酸酯单体、交联剂、光引发剂的总重量与溶剂的重量比例为8:2~2:8。

16.可选的,pdms弹性体浸泡于丙烯酸酯溶液中的时间为12~24h。

17.可选的,所述pdms弹性体的重量与丙烯酸酯溶液的体积比为(0.5g~1g):100ml。

18.本技术还提供第二种方案,即前述任一所述的制备方法制备得到的pdms-pma复合弹性体。

19.本技术还提供第三种方案,即前述所述的pdms-pma复合弹性体在防污涂料中的应用。

20.本技术所得pdms-pma复合弹性体,即聚二甲基硅氧烷-聚丙烯酸酯复合弹性体,其通过丙烯酸酯单体(ma)和聚二甲基硅氧烷(pdms)弹性体的聚合,合成了一种具有良好海洋防污性能的复合弹性体,也即双网络弹性体(idne)。本技术利用自由基聚合原理,将丙烯酸酯单体引入到pdms弹性体中并引发丙烯酸酯单体的聚合,从而形成缠结双网络结构。在聚合过程中,通过打开丙烯酸酯的双键,在分子间进行重复多次的加成反应从而形成大分子结构与pdms弹性体在内部缠结。系列力学试验证明,本技术所得pdms-pma复合弹性体的弹性及韧性得到显著提升,耐磨性大幅增强。其在水中浸泡15天后,材料吸水率及溶胀率明显降低,细菌附着实验显示抗粘附性能良好。并且该复合弹性体在冰水中保持原有力学性能优势,是一种可应用于极端环境的海洋防污涂层。

附图说明

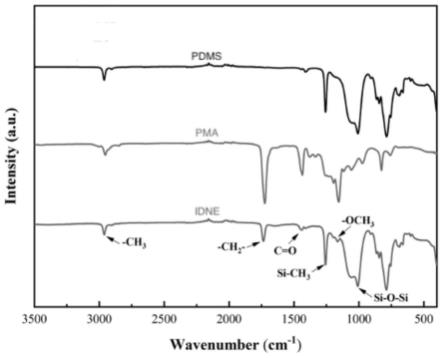

21.图1是三种弹性体的ftir光谱图;

22.图2是三种弹性体的吸水率曲线图;

23.图3是三种弹性体的溶胀率曲线图;

24.图4是三种弹性体的耐摩擦系数曲线图;

25.图5是三种弹性体在常温下的应力应变曲线图;

26.图6是三种弹性体在冰水条件下的应力应变曲线图;

27.图7是三种弹性体的在不含预制缺口的情况下的拉伸试验曲线图;

28.图8是三种弹性体在含有预切割裂纹预制缺口的拉伸试验曲线图;

29.图9是三种弹性体在常温和冰水条件下的韧性测试曲线图;

30.图10是三种弹性体在常温和冰水条件下的弹性强度测试曲线图;

31.图11是三种弹性体的接触角测试图;

32.图12是三种弹性体的冲刷前及冲刷后的表观荧光显微镜图。

具体实施方式

33.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

34.以下是对本技术方案的详细举例说明:

35.本技术所得pdms-pma复合弹性体的制备采用如下方式:将pdms弹性体浸泡于丙烯酸酯溶液中一段时间后,取出并利用紫外灯进行光引发获得pdms-pma复合弹性体;

36.所述丙烯酸酯溶液中丙烯酸酯单体、交联剂与光引发剂的重量比例为(800~1000):5:1。

37.在上述制备方法中,所采用的pdms弹性体可以是通过自制的方式获取,还可以是通过市售购买获取,例如道康宁184;若自制,可采取现有常规的制备原料及制备方式。

38.在上述制备方式中,丙烯酸酯(ma)单体、交联剂、光引发剂也可采用市售购买的方式获取;在本技术制备方法中,交联剂、光引发剂可采用针对丙烯酸酯常规使用的交联剂、光引发剂。在本技术中,优选交联剂采用了1,4-双(丙烯酰氧基)丁烷,优选光引发剂采用了2-羟基-2-甲基丙苯酮。

39.本技术制备方法中,紫外光的来源并不限制,可使用现有常规的紫外光来源,例如紫外灯等等。再者,紫外光的功率可优选采用60w~65w,紫外光引发的时间可优选采用1~3h。

40.本技术制备方法中,丙烯酸酯溶液中溶解的是丙烯酸酯单体(ma),其在pdms弹性体浸泡于其中后,丙烯酸酯单体浸入pdms弹性体中,浸泡后的pdms弹性体在紫外光引发的作用下,ma在pdms表面及内部聚合而形成聚丙烯酸酯(pma),从而形成双网络结构的复合弹性体。所采用的丙烯酸酯溶液中,其溶剂可采用常规的有机溶剂,例如苯或甲苯;丙烯酸酯单体、交联剂、光引发剂的重量比例可优选采用(800~1000):5:1,具体的,还可优选采用800:5:1、850:5:1、900:5:1、950:5:1、1000:5:1。再者,所采用的丙烯酸酯单体、交联剂、光引发剂的总重量与溶剂的重量比例可优选采用8:2~2:8,具体的,还可优选采用8:2、6:4、5:5、4:6、2:8。另外,所采用的pdms弹性体的重量与丙烯酸酯溶液的体积比可优选采用(0.5g~1g):100ml的配比比例,具体的,例如0.5g:100ml,0.8g:100ml、1.0g:100ml。

41.在上述制备方法中,所采用的pdms弹性体浸泡于丙烯酸酯溶液中的时间可优选采用12~24h,具体的,例如12h、16h、20h、24h。

42.以下是各项实施所得pdms-pma复合弹性体的具体制备方法,所采用的制备方式如下:

43.将自制或购买的pdms弹性体浸泡于丙烯酸酯溶液中一段时间后,取出并置于两块玻璃板之间,利用紫外光引发获取pdms-pma复合弹性体。

44.该制备方法中,所采用的丙烯酸酯溶液中丙烯酸酯单体与交联剂、光引发剂的重量比为x;丙烯酸酯单体、交联剂、光引发剂的总重量与溶剂的重量比为y;溶剂的种类为a;pdms弹性体的重量与丙烯酸酯溶液的体积比为z/g/100ml;光引发的紫外灯功率为p/w,光引发时间为t1/h;pdms弹性体浸泡于丙烯酸酯溶液中的时间为t2/h。

45.交联剂采用1,4-双(丙烯酰氧基)丁烷,光引发剂采用2-羟基-2-甲基丙苯酮。

46.采用不同x、y、z、p、t1、t2的数值,以及不同的a,制备不同实施例的复合弹性体,根据上述制备方法制备得到的多项实施例所采用的具体数据参数如下表所示:

[0047][0048][0049]

通过上述制备得到的多项实施例的复合弹性体分别进行检测可知本技术制备方法得到的复合弹性体的优势,具体检测的指标有结构表征、性能表征、杀菌效果测试;其中,结构表征采用ftir光谱;性能表征采用吸水率、溶胀率、耐摩擦系数、韧性、弹性;抑菌效果测试采用接触角、细菌冲刷量。具体每种检测指标的检测方式及对应说明如下:

[0050]

结构表征:

[0051]

采用本技术制备得到的pdms-pma复合弹性体与pma弹性体、pdms弹性体共同做ftir光谱检测,所得ftir光谱结果基本如图1所示。在丙烯酸酯弹性体(pma)中,其特征吸收峰不对称拉伸-ch3显示在2964cm-1

处,c=o拉伸显示在1443cm-1

处,不对称弯曲-och3显示在1158cm-1

处。同样的现象,发生在本技术复合弹性体(pdms-pma复合弹性体,即idne)中,即可在图1中的idne曲线中得到。在pdms弹性体中,其特征吸收峰-ch

2-、si-ch3、si-o-si分别出现在1740cm-1

、1255cm-1

及1012cm-1

处。上述吸收峰同样均可在本技术复合弹性体(pdms-pma复合弹性体,即idne)中,即可在图1中的idne曲线中得到。ftir结果表明本技术所得复合弹性体是由pdms及丙烯酸酯分别聚合并复合而成的双网络结构弹性体。

[0052]

性能表征:

[0053]

选取部分实施例所得复合弹性体与pdms弹性体、pma弹性体共同做溶胀率和吸水率测试。将直径为1cm的圆形材料浸入密封瓶中覆盖水溶液,使其均匀吸收,记录了不同材料的膨胀网络的重量,直到观察到恒定的重量。三种不同材料的溶胀率如图3所示,可以看出复合弹性体表现出最低溶胀率。吸水率如图2所示,复合弹性体吸水率仅达到4%,这是由于引入丙烯酸酯类后的双网络结构使得材料更加致密,复合弹性体吸水率和溶胀率都有明显降低,将更好的应用于海洋防污。

[0054]

对三种材料耐摩擦系数的测试如图4所示。耐磨系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值,耐磨性=dt/dv,摩擦系数越小材料越耐磨。从图中可以看出,pdms弹性体的耐磨系数为0.8左右,而复合弹性体的耐摩擦系数仅有0.2,且摩擦曲线更加平稳,耐磨性显著提高。同时也可以证明复合弹性体表面更加光滑,不利于生物粘附,海洋防污性能大幅度提高。

[0055]

材料的力学性能通过拉伸试验来验证(60mm/min)。将样品制备成哑铃状切片(长12毫mm,宽4mm)和长方形切片(长50mm,宽30mm)。图5、图6分别显示了弹性体在常温下和在冰水条件下的应力应变曲线,复合弹性体相比于pdms弹性体和pma弹性体的韧性更加稳定。这是由于复合弹性体的双网络结构更加致密,复合弹性体的机械强度得到改善,不管是在冰水还是在常温条件下。

[0056]

使用相同材料的两个样品,一个不含预制缺口,一个含有预切割裂纹,图7、图8是三种材料的预制缺口拉伸试验。复合弹性体不管是在常温还是冰水条件下裂纹扩展时的应变更大,pma弹性体的力学性能在冰水条件下不稳定,但形成的双网络结构有助于材料力学性能的提升。当材料裂纹扩展到单位面积时能量耗散,可定义韧性如图9、图10。复合后的材料增韧明显,在常温条件下相比原材料提升了两个数量级,韧性达到了2100j/m2(常温),弹性达到3.1mpa(常温);而且在冰水条件下也更具有优势,韧性达到了1490j/m2(冰水),弹性达到2.1mpa(冰水)。力学实验证明复合弹性体无论是在常温下还是冰水环境下,都表现出良好且稳定的力学性能,在海洋防污中,可应用于极端天气。

[0057]

抑菌效果测试:

[0058]

上述实施例所得复合弹性体经检测可知,改进后的接触角基本从77

°

左右提高到96

°

以上,如图11所示,从图中可看出,复合弹性体相比于pdms弹性体、pma弹性体等能够表现出更好的疏水性。将三种材料在大肠杆菌中培养,观察材料对细菌粘附的抑制作用。细菌活/死染色的表观荧光显微镜分析如图12,观察在蒸馏水冲刷前后,材料表面附着的细菌细

胞。在冲刷之前,pma弹性体表面上的细菌大量聚集,而复合弹性体相比于其他两种材料细菌明显减少,其抑制细菌在表面的附着。此外,通过蒸馏水冲刷实验,pma弹性体和pdms弹性体表面依旧存在大量细菌粘附,而复合弹性体的细菌冲刷量达到百分之99%。复合弹性体在本身抑制细菌粘附的基础上,应用于海洋环境海水冲刷中,将几乎无微生物粘附。复合后疏水性能增强,并使得涂层具有良好的抗粘附性能,复合弹性体应用于海洋环境中,通过海水冲刷作用,将基本无微生物附着。本工作中的涂层,显示出极好的稳定性,在海洋防污领域具有应用价值。

[0059]

根据上述检测方式,针对所得不同实施例的复合弹性体,均做上述检测,具体所得各项数据,详见下表:

[0060]

[0061][0062][0063][0064]

从上述数据及以下图表中均可以看出,本技术所得pdms-pma复合弹性体,具有更

明显的性能优势、抑菌优势,更适用于海洋极端环境下的使用。

[0065]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。