1.本发明属于无机纳米胶体材料技术领域,更具体地属于超精密抛光用高质量硅溶胶的制备工艺领域,涉及一种具有超低分散系数的硅溶胶及其制备方法和用途。

背景技术:

2.超精密抛光是纳米制造领域的重要组成部分,是使得零部件尺寸/面形精度和表面完整性达到设计要求的关键环节,对产品最终服役性能有决定性影响。《科技日报》曾刊发题为“通往超精密抛光工艺之巅,路阻且长”的专题报道,指出目前我国与国际顶尖水平之间的现实差距,并将超精密抛光技术列为亟待攻克的技术之一。

3.在集成电路制造领域,超精密抛光是实现晶圆表面均匀平坦化的关键技术之一。抛光液作为关键耗材,通常由提供研磨作用的超细固体粒子如纳米sio2、 ceo2、al2o3粒子等,以及提供腐蚀溶解作用的表面活性剂、稳定剂、氧化剂和去离子水等组成。目前,全球芯片制造用高端抛光液市场和技术主要由cabotmicroelectronics、fujimi incorporated、fujifilm、dow electronic materials、hitachichemical和air products/versum materials等国外企业所主导。目前抛光液在中低端领域可基本实现国产化,而高端产品的国产化程度较低,仍需大量依赖进口。硅溶胶抛光液的核心技术在于配方,其浓度、磨粒种类、ph值、稳定性、易清洗程度等都对去除效率和良品率产生重要影响。

4.硅溶胶的主要制备方法包括离子交换法、单质硅水解法等,主要缺点在于不可避免存在金属离子残留问题,难以满足超大规模集成电路制造的严苛要求。常规溶胶-凝胶法制备的硅溶胶具备纯度高的技术优势,但对粒径、形貌、分散系数等因素的精确控制仍存在较大挑战。在目前所公开的硅溶胶制备方法中,往往由于所得硅溶胶的单分散性能欠佳或多分散系数大,在实际使用过程中易造成机械损伤,限制了超精密抛光效果的进一步提升。

技术实现要素:

5.本发明的目的是提供一种具有超低分散系数的硅溶胶及其制备方法和用途。所制备的硅溶胶具有不含金属离子、粒径可控、多分散系数pdi低等特征。该硅溶胶可作为超精密抛光用抛光液,有利于抑制加工表面出现机械损伤,从而降低加工粗糙度、提高表面质量,亦具有易清洗等优势。

6.本发明对常规(sfb)法制备硅溶胶进行优化改进,同时使用无机硅源(正硅酸乙酯)和有机硅源(3-甲基丙烯酰氧丙基三甲氧基硅烷 mptmos、3-巯基丙基三甲氧基硅烷mptms、乙烯基三乙氧基硅烷vtes、3

‑ꢀ

氨丙基三乙氧基硅烷aptes、苯基三甲氧基硅烷ptms或乙烯基三甲氧基硅烷 vtms),以氨水或三乙醇胺tea为碱性催化剂,以十六烷基三甲基溴化铵 ctab、十六烷基三甲基氯化铵ctac或聚乙烯吡咯烷酮pvp为表面活性剂。在弱碱性条件下,借助无机/有机混合硅源在乙醇/水混合溶液中的水解缩聚,制备不含金属离子、粒径可控且多分散系数低的硅溶胶。在具体实施中,通过调整优化制备体系中无机硅源与有机硅源的用量和/或比例、醇水比例、表面活性剂种类和/或用量、反应温度、搅

拌速率等技术参数,可实现对所得硅溶胶粒径和多分散系数等参数的调节。

7.进一步将所得硅溶胶作为抛光液用于氧化硅介电薄膜的超精密表面抛光加工,与市售同类型硅溶胶抛光液相比,所制备得出的硅溶胶抛光液可有效抑制加工表面出现划痕等机械损伤,表明该硅溶胶在实现原子及近原子尺度表面制备领域具有重要应用价值。

8.本发明提供了一种不含金属离子、粒径可控、低多分散系数硅溶胶的制备方法,其具体制备工艺过程是:向烧杯中依次加入去离子水、无水乙醇、催化剂(氨水或三乙醇胺)、表面活性剂(ctab、ctac或pvp),用电磁搅拌器持续搅拌30分钟使得反应溶液体系均匀化,搅拌速率在100r/min-800r/min范围内。其中:去离子水与无水乙醇的体积比在10:1到1:10范围内,表面活性剂用量在 0.001mol/l-0.1mol/l范围内,碱性催化剂用量在0.08mol/l-0.8mol/l范围内;硅源(无机硅teos 有机硅mptmos或mptms或vtes或aptes或ptms 或vtms):催化剂:去离子水的摩尔比在(0.1-0.5):(1-10):(2-20)范围内,其中有机硅源含量占总硅源用量在0-50mol%范围内。将配制的反应溶液在电磁搅拌的条件下置于10-60℃的水浴锅内加热,持续搅拌反应时间在1-10h范围内,搅拌速率在100r/min-800r/min范围内,即可得到乳白色牛奶状硅溶胶。

9.其中:去离子水与无水乙醇的体积比在2:1到1:4之间;选用pvp为表面活性剂,用量在0.006mol/l-0.06mol/l之间;选用三乙醇胺为催化剂,催化剂用量在0.2mol/l-0.6mol/l之间;选用vtms或mptms为有机硅源,无机硅 有机硅:催化剂:去离子水的摩尔比在(0.1-0.3):(2-4):(5-15)之间,其中有机硅源含量占总硅源用量在4-25mol%之间;反应温度在20℃-40℃之间;反应时间在2h~6h之间;搅拌速率在150r/min-450r/min之间,硅溶胶制备效果较好。

10.透射电子显微分析、激光粒度分布测试分析、电感耦合等离子体发射光谱 (icp-aes)分析等结果表明,本发明所制备硅溶胶所含胶体粒子为球形或近球形,未检出钠离子等金属离子,粒度分布均匀、多分散系数pdi数值低。

11.将所制备的硅溶胶用作抛光液,使用精密抛光机对氧化硅介电薄膜材料进行表面抛光加工试验。所述抛光加工参数包括:抛光压力为1-5psi、工件转速为120r/min、抛光盘转速为90r/min、抛光液流量为50-300ml/min(抛光时间为一般1min左右)。用原子力显微镜评价加工表面质量,并测量工件表面平均粗糙度。

12.本发明所提出的制备方法和工艺简单,无须特殊的设备,成本低廉,实验重复性好,可控性强。

13.本发明的所制备的硅溶胶具备不含金属离子、球形度高、粒径可控、多分散系数(pdi)低等特点,可有效改善由于形貌不规则、分散性差等因素造成的工件表面损伤,在实现金属、陶瓷等材料的原子及近原子尺度表面制造领域具有重要的潜在应用价值。

附图说明

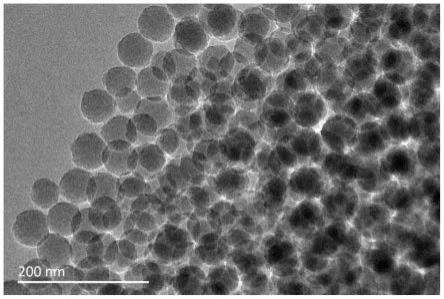

14.图1为实施例1制备硅溶胶所含胶体粒子的透射电镜照片。

15.图2为实施例1制备硅溶胶的激光粒度分布曲线及平均粒径和多分散系数数据。

16.图3为实施例1制备硅溶胶抛光加工表面二维形貌图及粗糙度数据。

17.图4为实施例1制备硅溶胶抛光加工表面三维形貌图。

18.图5为对比例1制备硅溶胶所含胶体粒子的透射电镜照片。

19.图6为对比例1制备硅溶胶的激光粒度分布曲线及平均粒径和多分散系数数据。

具体实施方式

20.本发明不局限于下列具体实施方式,本领域一般技术人员根据本发明公开的内容,可以采用其他多种具体实施方式实施本发明的,或者凡是采用本发明的设计结构和思路,做简单变化或更改的,都落入本发明的保护范围。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

21.本发明下面结合实施例作进一步详述:

22.实施例1:

23.依次向烧杯中加入一定量去离子水、无水乙醇、三乙醇胺和表面活性剂 pvp,持续电磁搅拌30min,搅拌速率为200r/min。将去离子水与无水乙醇的体积比控制在1:1,三乙醇胺用量控制在0.2mol/l,pvp用量控制在0.02mol/l,将硅源(teos mptms):三乙醇胺:去离子水的摩尔比控制在0.2:3:10,其中有机硅mptms含量控制在总硅源用量的20mol%范围内。将配制的反应溶液在电磁搅拌的条件下置于35℃的水浴锅内加热,持续搅拌反应时间控制在4h,反应搅拌速率控制在200r/min,即可得到乳白色牛奶状硅溶胶产物。

24.用透射电子显微镜、激光粒度分布测定仪、电感耦合等离子体发射光谱对所得硅溶胶进行分析。图1给出了按实施例1的工艺参数所制备硅溶胶所含胶体粒子的透射电子显微镜照片;图2给出了按实施例1的工艺参数所制备硅溶胶的粒度分布曲线,以及所测定的平均粒径和多分散系数数据。从给出的透射电镜照片可以看出,硅溶胶所含胶体粒子呈规则球形或近球形,粒子尺寸在 60-70nm,粒子间边界清楚。动态光散射测试结果表明,胶体粒子的平均尺寸为 65.87nm,体系多分散系数仅为0.055,说明硅溶胶的单分散性能优异。icp-aes 未检出硅溶胶内存在钠离子等金属离子。

25.将按实施例1的工艺参数所制备的硅溶胶用作抛光液,在抛光压力为3psi、工件转速为120r/min、抛光盘转速为90r/min、抛光时间为1min、抛光液流量为100ml/min的抛光加工条件下,用精密抛光机热氧化硅片进行超精密表面抛光加工。

26.图3为在此条件下加工表面的原子力显微镜二维形貌图片,图4为在此条件下加工表面的原子力显微镜三维形貌图片。经测定发现,抛光加工表面粗糙度均方根值为0.149nm,粗糙度平均值为0.119nm。

27.实施例2:

28.本实施例与上述实施例1的步骤基本相同,不同之处在于:将去离子水与无水乙醇的体积比控制在10:1,氨水用量控制在0.8mol/l,ctab用量控制在0.001 mol/l,将硅源(teos vtms):氨水:去离子水的摩尔比控制在0.1:2:2,其中有机硅vtms含量控制在总硅源用量的25mol%范围内。将配制的反应溶液在电磁搅拌的条件下置于10℃的水浴锅内加热,持续搅拌反应时间控制在6h,反应搅拌速率控制在100r/min,即可得到乳白色牛奶状硅溶胶产物。

29.实施例2制备所得硅溶胶所含胶体粒子的透射电子显微镜照片与实施例1 类似,呈规则球形或近球形,粒子尺寸在65-75nm,粒子间边界清楚。动态光散射测试结果表明,胶体粒子的平均尺寸为70.94nm,体系多分散系数为0.298。 icp-aes未检出硅溶胶内存在钠离子等金属离子。

30.将按实施例2的工艺参数所制备的硅溶胶用作抛光液,在抛光压力为5psi、工件转速为120r/min、抛光盘转速为90r/min、抛光时间为1min、抛光液流量为50ml/min的抛光加工条件下,用精密抛光机热氧化硅片进行超精密表面抛光加工,其他工艺参数同上。

31.抛光加工表面的原子力显微镜原子力显微镜二维和三维实施例1类似,测试结果表明,抛光加工表面粗糙度均方根值为0.198nm,粗糙度平均值为0.176nm。

32.实施例3:

33.本实施例与上述实施例1的步骤基本相同,不同之处在于:将去离子水与无水乙醇的体积比控制在1:10,三乙醇胺用量控制在0.08mol/l,ctac用量控制在0.1mol/l,将硅源(teos aptes):氨水:去离子水的摩尔比控制在0.5:10:20,其中有机硅aptes含量控制在总硅源用量的4mol%范围内。将配制的反应溶液在电磁搅拌的条件下置于40℃的水浴锅内加热,持续搅拌反应时间控制在2h,反应搅拌速率控制在300r/min,即可得到乳白色牛奶状硅溶胶产物。

34.实施例3制备所得硅溶胶所含胶体粒子的透射电子显微镜照片与实施例1 类似,呈规则球形或近球形,粒子尺寸在160-190nm,粒子间边界清楚。动态光散射测试结果表明,胶体粒子的平均尺寸为177.2nm,体系多分散系数为 0.205。icp-aes未检出硅溶胶内存在钠离子等金属离子。

35.将按实施例2的工艺参数所制备的硅溶胶用作抛光液,在抛光压力为1psi、工件转速为120r/min、抛光盘转速为90r/min、抛光时间为1min、抛光液流量为300ml/min的抛光加工条件下,用精密抛光机热氧化硅片进行超精密表面抛光加工,其他工艺参数同上。

36.抛光加工表面的原子力显微镜原子力显微镜二维和三维实施例1类似,测试结果表明,抛光加工表面粗糙度均方根值为0.247nm,粗糙度平均值为0.209nm。

37.实施例4:

38.本实施例与上述实施例1的步骤基本相同,不同之处在于:将去离子水与无水乙醇的体积比控制在1:2,三乙醇胺用量控制在0.08mol/l,pvp用量控制在 0.04mol/l,将硅源(teos ptms):氨水:去离子水的摩尔比控制在0.3:5: 15,其中有机硅ptms含量控制在总硅源用量的15mol%范围内。将配制的反应溶液在电磁搅拌的条件下置于35℃的水浴锅内加热,持续搅拌反应时间控制在3h,反应搅拌速率控制在800r/min,即可得到乳白色牛奶状硅溶胶产物。

39.实施例4制备所得硅溶胶所含胶体粒子的透射电子显微镜照片与实施例1 类似,呈规则球形或近球形,粒子尺寸在70-80nm,粒子间边界清楚。动态光散射测试结果表明,胶体粒子的平均尺寸为71.72nm,体系多分散系数为0.057。 icp-aes未检出硅溶胶内存在钠离子等金属离子。

40.将按实施例2的工艺参数所制备的硅溶胶用作抛光液,在抛光压力为4psi、工件转速为120r/min、抛光盘转速为90r/min、抛光时间为1min、抛光液流量为200ml/min的抛光加工条件下,用精密抛光机热氧化硅片进行超精密表面抛光加工,其他工艺参数同上。

41.抛光加工表面的原子力显微镜原子力显微镜二维和三维实施例1类似,测试结果表明,抛光加工表面粗糙度均方根值为0.152nm,粗糙度平均值为0.123nm。

42.实施例5:

43.本实施例与上述实施例1的步骤基本相同,不同之处在于:将去离子水与无水乙醇

的体积比控制在3:1,三乙醇胺用量控制在0.4mol/l,pvp用量控制在 0.06mol/l,将硅源(teos mptmos):氨水:去离子水的摩尔比控制在0.4:8: 16,其中有机硅mptmos含量控制在总硅源用量的5mol%范围内。将配制的反应溶液在电磁搅拌的条件下置于50℃的水浴锅内加热,持续搅拌反应时间控制在4h,反应搅拌速率控制在300r/min,即可得到乳白色牛奶状硅溶胶产物。

44.实施例5制备所得硅溶胶所含胶体粒子的透射电子显微镜照片与实施例1 类似,呈规则球形或近球形,粒子尺寸在50-60nm,粒子间边界清楚。动态光散射测试结果表明,胶体粒子的平均尺寸为55.05nm,体系多分散系数为0.255。 icp-aes未检出硅溶胶内存在钠离子等金属离子。

45.将按实施例2的工艺参数所制备的硅溶胶用作抛光液,在抛光压力为5psi、工件转速为120r/min、抛光盘转速为90r/min、抛光时间为1min、抛光液流量为300ml/min的抛光加工条件下,用精密抛光机热氧化硅片进行超精密表面抛光加工,其他工艺参数同上。

46.抛光加工表面的原子力显微镜原子力显微镜二维和三维实施例1类似,测试结果表明,抛光加工表面粗糙度均方根值为0.201nm,粗糙度平均值为0.187nm。

47.以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

48.对比例1:

49.本实施例与上述实施例1的步骤基本相同,不同之处在于:将有机硅源等摩尔量替换为正硅酸乙酯,正硅酸乙酯作为全部硅源。

50.图5给出了对比例1制备所得硅溶胶所含胶体粒子的透射电子显微镜照片,可以看出所得胶体粒子的球形度较差,颗粒间存在团聚现象。图6给出了按对比例1的工艺参数所制备硅溶胶的粒度分布曲线,以及所测定的平均粒径和多分散系数数据。结果表明,胶体粒子的平均尺寸在60.77nm,但粒度分布较宽;体系多分散系数pdi为0.465,说明硅溶胶的单分散性相对较差。

51.将对比例1所示工艺参数制备的硅溶胶用作抛光液,按照实施例1的抛光加工工艺参数进行抛光试验。抛光加工表面的原子力显微镜原子力显微镜二维和三维实施例1类似,测试结果表明,抛光加工表面粗糙度均方根值为0.427nm,粗糙度平均值为0.388nm。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。