1.本发明属于钙钛矿太阳能电池技术领域,具体涉及一种用于钙钛矿光伏规模化量产的电子传输层墨水。

背景技术:

2.有机-无机杂化钙钛矿太阳能电池因具有高光电转换效率、易于制备、成本较低等优异的性能,已经受到学术界和光伏产业界的广泛关注。以杂化钙钛矿作为吸光层的钙钛矿太阳能电池在过去的十几年里发展迅速,其单结电池光电转换效率已从3.8%提升到25.7%,基于钙钛矿的叠层电池其光电转换效率已经达到28~30%,远超目前的商业硅太阳能电池。因此钙钛矿材料被认为是最具有发展前景的下一代高效且低成本的光伏材料。

3.钙钛矿太阳能电池的器件结构分为反式结构和正式结构。反式结构的器件从受光面的透明导电玻璃起依次为空穴传输层、钙钛矿吸光层、电子传输层、背电极;将电子传输层和空穴传输层互换则形成正式结构的器件。对于正式结构的钙钛矿太阳能电池,每一层的材料均可以通过采用低成本的溶液法制备(喷雾、涂布、打印等方式)进行大规模量产。而在反式结构的钙钛矿太阳能电池中,空穴传输层材料如聚[双(4-苯基)(2,4,6-三甲基苯基)胺](ptaa)、氧化镍(nio

x

)、聚3,4-乙撑二氧噻吩:聚苯乙烯磺酸盐(pedot:pss)等虽然也可以通过溶液法进行大规模量产化制备获得较高效率的电池器件,但高质量的电子传输层的规模化制备均采用真空物理气相沉积法。即使使用溶液法制备的电子传输层,其器件性能也普遍低于真空沉积方法。但真空沉积有其固有的缺陷,如设备相对昂贵、制备速度缓慢、原料浪费率高等,显著增加了产业化生产过程中的成本,限制了生产速度。

[0004]

因此,开发一种可以适用于规模化量产制备的高性能电子传输层墨水,对于提升钙钛矿组件效率、降低生产成本、增加产量以及实现快速制备卷对卷柔性组件是十分必要的。

技术实现要素:

[0005]

为了解决真空沉积制备电子传输层生产设备昂贵、制备速度缓慢、技术参数复杂难以调控等技术问题,本发明提供了一种应用于钙钛矿光伏规模化量产的电子传输层墨水,实现了溶液法制备致密、均匀、导电性良好、与各种不同粗糙度钙钛矿薄膜有良好接触的反式钙钛矿太阳能电池电子传输层。

[0006]

本发明采用的技术方案如下:

[0007]

一种电子传输层墨水,包括电子传输材料和溶剂;

[0008]

所述电子传输材料选自富勒烯c

60

、富勒烯c

70

、单加成富勒烯衍生物(如pc

61

bm、pc

71

bm)、双加成富勒烯衍生物(如bis-pc

61

bm、bis-pc

71

bm、bis-thc

61

bm、bis-thc

71

bm、ic

60

ba、nc

60

ba、nc

70

ba)、多加成富勒烯衍生物(如tris-pc

61

bm、ic

60

ta)、石墨烯、碳纳米管或非富勒烯受体(如y1、y6、itic、n3、idic)中的两种或两种以上;

[0009]

所述溶剂为非钙钛矿溶解性溶剂,可选自甲苯、氯苯、邻二氯苯、二苯硫醚或异丙

醇中的一种或多种混合。

[0010]

本发明中,为了满足电子传输层达到一定厚度,电子传输材料的浓度一般为1-100mg/ml,浓度过低会使得制备的电子传输层太薄而导致器件性能异常,浓度过高则会导致分散性变差。在本发明的实施例中优选为5-30mg/ml。

[0011]

上述电子传输层墨水在制备反式结构钙钛矿太阳能电池电子传输层中的应用。

[0012]

进一步地,所述电子传输层的制备过程为:将所述电子传输层墨水以湿法涂布的方法涂布在钙钛矿薄膜表面,经过热处理去除溶剂后得到。

[0013]

更进一步地,所述湿法涂布为喷涂、打印、刮涂或狭缝涂布。

[0014]

更进一步地,所述的反式结构钙钛矿太阳能电池的衬底为刚性衬底或柔性衬底。

[0015]

一种钙钛矿太阳能电池,包括电子传输层,所述电子传输层由上述电子传输层墨水制得。

[0016]

一种钙钛矿-钙钛矿叠层太阳能电池,包括电子传输层,所述电子传输层由上述电子传输层墨水制得。

[0017]

一种钙钛矿-钙钛矿双结叠层电池组件,包括电子传输层,所述电子传输层由上述电子传输层墨水制得。

[0018]

与现有技术相比,本发明的电子传输层墨水具有以下有益效果:

[0019]

1、本发明避免了使用真空法沉积钙钛矿太阳能电池电子传输层,降低了设备和时间成本,提升材料利用率,促进了产业化。

[0020]

2、本发明的电子传输层墨水适用于各种湿法大规模制备均匀致密、覆盖率高、界面结合好的反式钙钛矿太阳能电池的电子传输层,如刮涂、狭缝涂布、喷涂等方法,同时能够适用于各种粗糙度钙钛矿表面。

[0021]

3、本发明的电子传输层墨水适用于基于柔性衬底的卷对卷生产工艺,弥补了当前真空沉积在产业化制备时的不便,简化了工艺流程,缩短了生产周期。

附图说明

[0022]

图1为实施例中反式结构钙钛矿太阳能电池和钙钛矿-钙钛矿叠层太阳能电池组件的器件结构示意图,其中左图为反式结构钙钛矿太阳能电池器件结构,右图为钙钛矿-钙钛矿叠层太阳能电池组件器件结构。

[0023]

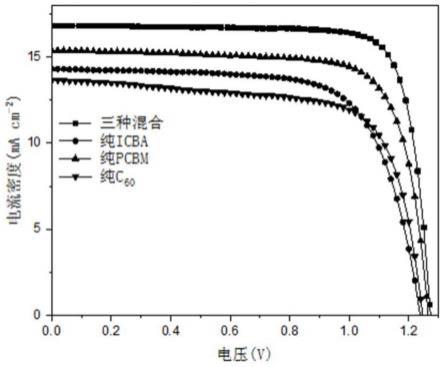

图2为实施例1-3中使用墨水印刷方法制备电子传输层与传统真空沉积制备电子传输层电池器件性能的电流-电压曲线。

[0024]

图3为实施例1-3中使用单一电子传输层材料制备电子传输层与混合电子传输层材料制备电子传输层电池器件性能的电流-电压曲线。

[0025]

图4为实施例6中使用墨水印刷方法制备电子传输层制备的面积为20.25cm2钙钛矿-钙钛矿叠层电池组件实物图。

[0026]

图5为实施例6中使用墨水印刷方法制备电子传输层制备的面积为20.25cm2钙钛矿-钙钛矿叠层电池组件横截面sem图。

具体实施方式

[0027]

针对目前真空法沉积钙钛矿太阳能电池电子传输层成本高、产量低等缺点,本发

明设计开发一种适用于可扩展方法制备的低成本电子传输层墨水,实现了溶液法制备致密、均匀、导电性良好、与各种不同粗糙度钙钛矿薄膜有良好接触的反式钙钛矿太阳能电池电子传输层。

[0028]

本发明中,所述电子传输层墨水包括电子传输材料和溶剂。其中,电子传输材料包括富勒烯c

60

、富勒烯c

70

、单加成富勒烯衍生物(如pc

61

bm、pc

71

bm)、双加成富勒烯衍生物(如bis-pc

61

bm、bis-pc

71

bm、bis-thc

61

bm、bis-thc

71

bm、ic

60

ba、nc

60

ba、nc

70

ba)、多加成富勒烯衍生物(如tris-pc

61

bm、ic

60

ta)、石墨烯、碳纳米管以及其他非富勒烯受体(如y1、y6、itic、n3、idic)等中的两种或两种以上材料以任意比例混合;溶剂选用非钙钛矿溶解性溶剂,如甲苯、氯苯、邻二氯苯、二苯硫醚、异丙醇等有机溶剂中的一种或几种的混合。

[0029]

为了满足电子传输层达到一定厚度,配置墨水的浓度一般为1-100mg/ml,浓度过低会使得制备的电子传输层太薄而导致器件性能异常,浓度过高则会导致分散性变差。进一步地,在本发明中浓度优选为5-30mg/ml。该电子传输层墨水可通过喷涂、刮涂或狭缝涂布等大面积湿法涂布中的一种涂布在钙钛矿薄膜表面,经热处理去除溶剂后形成电子传输层。

[0030]

在本发明的一个实施例中,使用可扩展方法沉积低成本电子传输层的反式钙钛矿太阳能电池制备方法,包括以下步骤:

[0031]

1.清洗并处理衬底;

[0032]

2.沉积空穴传输层;

[0033]

3.沉积钙钛矿吸收层;

[0034]

4.沉积电子传输层;

[0035]

5.沉积背电极。

[0036]

本发明中,衬底可以是透明导电玻璃衬底(如ito、fto等),或者透明柔性衬底(ito、izo等)。

[0037]

本发明中,钙钛矿吸收层的钙钛矿前驱体为abx3结构。其中,a可以为铯离子(cs

)、铷离子(rb

)、甲脒(fa

)、甲胺(ma

)等其他一价阳离子中任意一种或多种以任意比例混合;b可以为铅离子(pb

2

)、亚锡离子(sn

2

)或其他金属阳离子任意比例的混合;x可以为碘离子(i-)、溴离子(br-)、氯离子(cl-)或其他类卤素离子中任意一种或多种以任意比例混合。

[0038]

本发明中,电子传输层采用湿法涂布的方法,如喷涂方法、打印、刮涂方法、狭缝涂布方法中的至少之一,将电子传输层墨水沉积到钙钛矿薄膜表面,形成电子传输层。

[0039]

使用刮涂或狭缝涂布方法制备电子传输层,涂布速度可以为1-100mm/s。如果涂布速度过慢,则会导致溶液在钙钛矿薄膜上停留时间过长,膜厚增加的同时也会对钙钛矿薄膜本身有损害;如果涂布速度过快则会导致电子传输层薄膜粗糙甚至不连续,无法形成均匀致密的电子传输层。进一步地,涂布速度优选为5-10mm/s。

[0040]

在本发明的一个实施例中,通过上述方法将电子传输层涂布到钙钛矿薄膜表面后,将其转移至70-90℃下热处理3-20min,以去除残余的溶剂,形成致密、均匀的电子传输层。温度过高以及热处理时间过长会对电池性能产生不利影响,温度过低以及热处理时间过短会使溶剂去除不充分。优选热处理温度为70-80℃,时间为5-10min。

[0041]

下面结合附图和具体实施例对本发明作进一步详细说明,但不应理解为对本发明的限制。在不背离本发明精神和实质的情况下,对本发明方法、步骤或条件所作的修改或替

换,均属于本发明的范围。实施例中未注明具体条件的实验方法及未说明配方的试剂均为按照本领域常规条件。

[0042]

实施例1

[0043]

本实施例使用真空沉积法沉积电子传输层,制备了尺寸为2.5cm

×

2.5cm的反式结构钙钛矿太阳能电池,具体制备过程如下:

[0044]

1.使用去离子水擦洗ito导电衬底,然后用去离子水、丙酮、异丙醇各超声30min。将超声过的ito用氮气气枪吹干净,然后紫外臭氧处理15min。

[0045]

2.在紫外臭氧处理后的衬底上沉积一层空穴传输层,该处使用氧化镍。

[0046]

3.在氮气手套箱中按照摩尔比分别称量csi、fai、pbi2、pbbr2,钙钛矿组分为cs

0.35

fa

0.65

pbi

1.8

br

1.2

,溶解在体积比dmf:dmso=4:1的混合溶剂中,前驱液浓度1.5mol/l左右。采用刮涂法制备钙钛矿薄膜,薄膜厚度大约400nm。

[0047]

4.使用真空热蒸发法蒸镀30nm的c

60

作为电子传输层。

[0048]

5.用原子层沉积方法沉积12nm的sno2。

[0049]

7.用热蒸发蒸镀一层厚度为150nm的cu作为背电极。

[0050]

8.最后在氮气手套箱中封装测试。

[0051]

实施例2

[0052]

本实施例使用刮涂法涂布只包含单一电子传输材料的电子传输层,制备了尺寸为2.5cm

×

2.5cm的反式结构钙钛矿太阳能电池,具体制备过程如下:

[0053]

1.使用去离子水擦洗ito导电衬底,然后用去离子水、丙酮、异丙醇各超声30min。将超声过的ito用氮气气枪吹干净,然后紫外臭氧处理15min。

[0054]

2.在紫外臭氧处理后的衬底上沉积一层空穴传输层,该处使用氧化镍。

[0055]

3.在氮气手套箱中按照摩尔比分别称量csi、fai、pbi2、pbbr2,钙钛矿组分为cs

0.35

fa

0.65

pbi

1.8

br

1.2

,溶解在体积比dmf:dmso=4:1的混合溶剂中,前驱液浓度1.5mol/l左右。采用刮涂法制备钙钛矿薄膜,薄膜厚度大约400nm。

[0056]

4.使用刮涂法制备电子传输层。电子传输层墨水浓度为15mg/ml,电子传输材料只包含c

60

、pc

61

bm、ic

60

ba中的一种,溶剂为邻二氯苯。制备过程中刮涂速度5mm/s,风刀辅助溶剂挥发,风刀气压0.3mpa,然后75℃下热处理7min。

[0057]

5.用原子层沉积方法沉积12nm的sno2。

[0058]

7.用热蒸发蒸镀一层厚度为150nm的cu作为背电极。

[0059]

8.最后在氮气手套箱中封装测试。

[0060]

实施例3

[0061]

本实施例使用刮涂法涂布包含三种传输材料混合的电子传输层,制备了尺寸为2.5cm

×

2.5cm的反式结构钙钛矿太阳能电池,具体制备过程如下:

[0062]

1.使用去离子水擦洗ito导电衬底,然后用去离子水、丙酮、异丙醇各超声30min。将超声过的ito用氮气气枪吹干净,然后紫外臭氧处理15min。

[0063]

2.在紫外臭氧处理后的衬底上沉积一层空穴传输层,该处使用氧化镍。

[0064]

3.在氮气手套箱中按照摩尔比分别称量csi、fai、pbi2、pbbr2,钙钛矿组分为cs

0.35

fa

0.65

pbi

1.8

br

1.2

,溶解在体积比dmf:dmso=4:1的混合溶剂中,前驱液浓度1.5mol/l左右。采用刮涂法制备钙钛矿薄膜,薄膜厚度大约400nm。

[0065]

4.使用刮涂法制备电子传输层。电子传输层墨水浓度为15mg/ml,电子传输材料为c

60

、pc

61

bm、ic

60

ba混合而成,三者质量比为c

60

:pc

61

bm:ic

60

ba=3:1:1,溶剂为邻二氯苯。制备过程中刮涂速度5mm/s,风刀辅助溶剂挥发,风刀气压0.3mpa,然后75℃下热处理7min。

[0066]

5.用原子层沉积方法沉积12nm的sno2。

[0067]

7.用热蒸发蒸镀一层厚度为150nm的cu作为背电极。

[0068]

8.最后在氮气手套箱中封装测试。

[0069]

在实施例1-3中分别使用真空法和刮涂法沉积电子传输层,制备了如图1中左图所示反式结构的宽带隙太阳能电池,通过图2的电流-电压图可以看到,使用刮涂法制备电子传输层的电池相比于真空法制备电子传输层有更高的开路电压和填充因子,提高了器件性能。同时,对比了使用刮涂法时三种混合电子传输材料质量比为c

60

:pcbm:icba=3:1:1与单一电子传输层材料器件性能,通过图3的电流-电压图发现,混合时开路电压、电流密度和填充因子达到最优,使用单一电子传输层材料时器件性能较差。

[0070]

实施例4

[0071]

本实施例使用狭缝涂布法涂布包含三种传输材料混合的电子传输层,制备了尺寸为2.5cm

×

2.5cm的反式结构钙钛矿太阳能电池,具体制备过程如下:

[0072]

1.使用去离子水擦洗ito导电衬底,然后用去离子水、丙酮、异丙醇各超声30min。将超声过的ito用氮气气枪吹干净,然后紫外臭氧处理15min。

[0073]

2.在紫外臭氧处理后的衬底上沉积一层空穴传输层,该处使用氧化镍。

[0074]

3.在氮气手套箱中按照摩尔比分别称量csi、fai、pbi2、pbbr2,钙钛矿组分为cs

0.35

fa

0.65

pbi

1.8

br

1.2

,溶解在体积比dmf:dmso=4:1的混合溶剂中,前驱液浓度1.5mol/l左右。采用刮涂法制备钙钛矿薄膜,薄膜厚度大约400nm。

[0075]

4.使用狭缝涂布法制备电子传输层。电子传输层墨水浓度为10mg/ml,电子传输材料为c

60

、pc

61

bm、ic

60

ba混合而成,三者质量比为c

60

:pc

61

bm:ic

60

ba=3:1:1,溶剂为邻二氯苯。使用狭缝涂布法制备电子传输层,涂布速度6mm/s,风刀辅助溶剂挥发,风刀气压0.5mpa,狭缝的注液速度0.1ml/min,然后75℃下热处理7min。

[0076]

5.用原子层沉积方法沉积12nm的sno2。

[0077]

7.用热蒸发蒸镀一层厚度为150nm的cu作为背电极。

[0078]

8.最后在氮气手套箱中封装测试。

[0079]

本测试结果提供了实施例1中真空沉积和实施例4中墨水涂布制备电池结果对比,测试结果见表1。

[0080]

表1

[0081][0082]

根据上表的结果可知,使用狭缝涂布法制备电子传输层的电池相比于真空法制备电子传输层的电池有更高的开路电压和填充因子,提高了器件性能。同时器件的可重复性高。

[0083]

实施例5

[0084]

本实施例使用刮涂法涂布包含三种传输材料混合的电子传输层,制备了尺寸为2.5cm

×

2.5cm的钙钛矿-钙钛矿双结叠层电池,具体制备过程如下:

[0085]

1.使用去离子水擦洗ito导电衬底,然后用去离子水、丙酮、异丙醇各超声30min。将超声过的ito用氮气气枪吹干净,然后紫外臭氧处理15min。

[0086]

2.在紫外臭氧处理后的衬底上沉积一层空穴传输层,该处使用氧化镍。

[0087]

3.在氮气手套箱中按照摩尔比分别称量csi、fai、pbi2、pbbr2,钙钛矿组分为cs

0.35

fa

0.65

pbi

1.8

br

1.2

,溶解在dmf:dmso=4:1溶剂中,前驱液浓度1.5mol/l左右。采用刮涂法制备宽带隙钙钛矿薄膜,薄膜厚度大约400nm。

[0088]

4.采用刮涂法制备电子传输层。电子传输层墨水浓度为20mg/ml,电子传输材料为c

60

、pcbm、icba混合而成,三者质量比为c

60

:pcbm:icba=3:1:1,溶剂为邻二氯苯。刮涂速度5mm/s,风刀辅助溶剂挥发,风刀气压0.3mpa,然后75℃下热处理7min。

[0089]

5.采用原子层沉积方法沉积约60nm的sno2。

[0090]

6.用热蒸发蒸镀一层0.5nm左右厚度的金。

[0091]

7.沉积一层空穴传输层,此处为聚3,4-乙撑二氧噻吩:聚苯乙烯磺酸盐(pedot:pss)。

[0092]

8.在氮气手套箱中按照摩尔比分别称量mai、fai、pbi2、sni2,钙钛矿组分为fa

0.7

ma

0.3

pb

0.5

sn

0.5

i3,溶解在体积比dmf:dmso=9:1的混合溶剂中,前驱液浓度2mol/l左右。采用刮涂法制备钙钛矿薄膜,薄膜厚度大约1100nm。

[0093]

9.采用刮涂法制备电子传输层。电子传输层墨水浓度为20mg/ml,电子传输材料为c

60

、pcbm、icba混合而成,三者质量比为c

60

:pcbm:icba=3:1:1,溶剂为邻二氯苯。刮涂速度5mm/s,风刀辅助溶剂挥发,风刀气压0.3mpa,然后75℃下热处理7min。

[0094]

10.采用原子层沉积方法沉积约10nm的sno2。

[0095]

11.用热蒸发蒸镀一层厚度为200nm的cu作为背电极。

[0096]

12.最后在氮气手套箱中封装测试。

[0097]

同时以实施例1相同的真空沉积法沉积电子传输层,制备与本实施例相同的叠层

电池。

[0098]

本测试结果提供了实施例5中真空沉积和墨水涂布制备叠层电池结果对比,测试结果见表2。

[0099]

表2

[0100][0101]

根据上表的结果可知,使用刮涂法制备电子传输层的钙钛矿-钙钛矿双结叠层电池相比于真空法制备电子传输层的钙钛矿-钙钛矿双结叠层电池有更高的开路电压和填充因子,提高了器件性能。同时器件的可重复性高。

[0102]

实施例6

[0103]

本实施例使用刮涂法沉积包含三种传输材料混合的电子传输层,制备了面积为20.25cm2钙钛矿-钙钛矿双结叠层电池组件,具体制备过程如下:

[0104]

1.ito玻璃衬底使用激光划刻制备p1。使用去离子水擦洗ito导电衬底,然后用去离子水、丙酮、异丙醇各超声30min。

[0105]

2.在紫外臭氧处理后的衬底上沉积一层空穴传输层,该处使用氧化镍。

[0106]

3.在氮气手套箱中按照摩尔比分别称量csi、fai、pbi2、pbbr2,钙钛矿组分为cs

0.35

fa

0.65

pbi

1.8

br

1.2

,溶解在dmf:dmso=4:1溶剂中,前驱液浓度1.5mol/l左右。采用刮涂法制备宽带隙钙钛矿薄膜,薄膜厚度大约400nm。

[0107]

4.采用刮涂法制备电子传输层。电子传输层墨水浓度为15mg/ml,电子传输材料为c

60

、pcbm、icba混合而成,三者质量比为c

60

:pcbm:icba=3:1:1,溶剂为邻二氯苯。刮涂速度5mm/s,风刀辅助溶剂挥发,风刀气压0.3mpa,然后75℃下热处理7min。

[0108]

5.采用原子层沉积方法沉积约60nm的sno2。

[0109]

6.用热蒸发蒸镀一层0.5nm厚度的金。

[0110]

7.沉积一层空穴传输层,此处为聚3,4-乙撑二氧噻吩:聚苯乙烯磺酸盐(pedot:pss)。

[0111]

8.在氮气手套箱中按照摩尔比分别称量mai、fai、pbi2、sni2,钙钛矿组分为fa

0.7

ma

0.3

pb

0.5

sn

0.5

i3,溶解在体积比dmf:dmso=9:1的混合溶剂中,前驱液浓度2mol/l左右。采用刮涂法制备钙钛矿薄膜,薄膜厚度大约1100nm。

[0112]

9.采用刮涂法制备电子传输层。电子传输层墨水浓度为15mg/ml,电子传输材料为c

60

、pcbm、icba混合而成,三者质量比为c

60

:pcbm:icba=3:1:1,溶剂为邻二氯苯。刮涂速度5mm/s,风刀辅助溶剂挥发,风刀气压0.3mpa,然后75℃下热处理7min。

[0113]

10.采用原子层沉积方法沉积约10nm的sno2。

[0114]

11.使用激光划刻制备p2。

[0115]

12.采用原子层沉积方法沉积约5nm的sno2。

[0116]

13.使用激光划刻制备p3。

[0117]

14.最后在氮气手套箱中封装测试。

[0118]

本实施例制备了如图1中右图所示面积为20.25cm2钙钛矿-钙钛矿叠层太阳能电池组件,实物图如图所示4,sem图如图5所示。经电流-电压测试,组件的开路电压为16.50v、短路电流为1.75ma cm-2

、填充因子为71.44%、光电转换效率为20.66%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。