1.本发明涉及防腐涂料制备技术领域,尤其涉及一种无溶剂改性环氧超重防腐涂料的配制方法。

背景技术:

2.防腐涂料一般分为常规防腐涂料和重防腐涂料,是油漆涂料中必不可少的一种涂料。常规防腐涂料是在一般条件下,对金属等起到防腐蚀的作用,保护有色金属使用的寿命;重防腐涂料是指相对常规防腐涂料而言,能在相对苛刻腐蚀环境里应用,并具有能达到比常规防腐涂料更长保护期的一类防腐涂料。重防腐涂料一般用于新兴海洋工程如海上设施、海岸及海湾构造物等领域,现代交通运输如高速公路护栏、桥梁等领域,大型工业企业如食品化工设备、金属容器内外壁、化工、钢铁等领域。

3.目前,重防腐涂刷中所用到的重防腐涂料的使用性能依然不尽如人意,如涂刷重防腐涂料期间,需要在较短的周期内对设备保护面进行重复涂刷,同时要求被涂装表面保持干燥,工序繁复。基于此,我们提出了一种生态环保、低表面涂装、超强附着力的无溶剂改性环氧超重防腐涂料的配制方法。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种无溶剂改性环氧超重防腐涂料的配制方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种无溶剂改性环氧超重防腐涂料的配制方法,包括以下步骤:

7.s1:按照重量组份准备原材料:基料、胺类固化剂、稀释剂、环保无毒的填料和助剂;

8.s2:将助剂加入至基料中,在500-1000rpm速率下搅拌15-30min,静置6-12h,得到混合物;

9.s3:在混合物中添加填料,于200-500rpm转速下混合10-15min后升温至50-70℃,再持续搅拌20-40min,然后超声分散10-15min,降至常温,得到a组份;

10.s4:将胺类固化剂和稀释剂混合,于500-800rpm转速下搅拌2-10min,得到b组份;

11.s5:混合a组份和b组分,并转移至研磨机中研磨1-5遍,得到成品。

12.优选地:所述基料、填料和助剂的质量比为5.5:2:1.5;基料和胺类固化剂的重量比为5.2:1;胺类固化剂和稀释剂的质量比为1:0.02-0.005。

13.优选地:所述基料为重量比40:7的改性无溶剂环氧树脂和阴阳离子交换树脂。

14.优选地:所述改性无溶剂环氧树脂的制备方法,包括以下内容:

15.a1:将双酚a液体纯环氧树脂与过量酸环氧氯丙烷混合;

16.a2:在催化剂作用下开环脂化,再加碱脱氯化氢,闭环而成得到。

17.优选地:所述填料包括重量比为5:7:3的滑石粉、石英粉、钛白粉,还包括含量为填

料总量1/5的改性磷酸锌、磷酸钛或磷硅酸盐。

18.优选地:所述助剂包括重量比为2.5:5:2.5:2:1.5:2:1.5:2的消泡剂、附着力促进剂、vg表面控制助剂、成膜抗藻剂、改性氯化蓖麻油、气相二氧化硅、改性膨润土、聚烯烃蜡组成。

19.优选地:所述附着力促进剂为硅烷、钛酸盐、锆酸盐、锆铝酸盐、复合羧基磷酸酯中的一种。

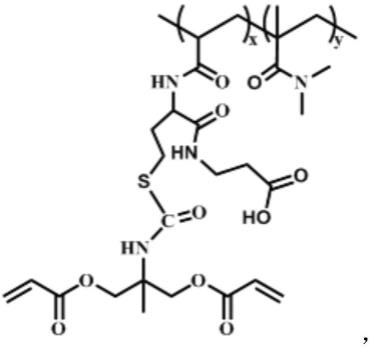

20.优选地:所述胺类固化剂为改性聚酰胺固化剂,改性聚酰胺固化剂由重量比为0.5:2-5的二聚酸与多亚乙基多胺反应缩聚而成;

21.所述胺类固化剂中还包括促进剂、增塑剂。

22.优选地:所述稀释剂为苯甲醇、丙酮、甲乙酮、环己酮、苯、甲苯、二甲苯、正丁醇、苯乙烯中的一种。

23.优选地:所述成品的研磨细度为30-50μm。

24.本发明的有益效果为:

25.1.本发明通过配制改性无溶剂环氧树脂,选用环保无毒高效能的填料和助剂,以及与无溶剂环氧漆料配套使用的改性聚酰胺固化剂反应,可得到一种高性能的无溶剂环氧超重防腐涂料,使得涂层与基体形成物理与化学结合和机械结合,具有生态环保、无溶剂、固体含量100%、无有毒气体挥发、低表面涂装、无露点限制并具有高边棱保持率的优点,可在水下、100%潮湿带锈的恶劣环境中,对金属和混凝土表面或旧漆/带锈表面水下直接施工。

26.2.本发明的基料在改性聚酰胺固化剂的作用下进行均聚交联化学反应,无溶剂环氧超重防腐涂料极性基团与100%潮湿带有闪锈瞬锈的界面金属原于产生化学反应形成极为牢固的化学键,形成三维网状高度交联的立体结构聚合物,该涂料不仅具有优良的柔韧性和极强的耐腐蚀性,而且可以与金属基材之间产生12-43mpa的超强附着力。

27.3.本发明无溶剂环氧漆膜中的分子极性基团与金属表面的分子极性基团强力亲合,漆膜对金属产生极强的浸润性和渗透性,把金属表面针孔中的水份以及氧化铁锈乳化并溶入涂层固定,通过化学反应,形成高质量的无溶剂环氧超重防腐涂层。

28.4.本发明可作为底漆、中间漆或面漆使用;可直接涂覆在干或湿的表面,与新旧钢铁兼容,紧密附着于锈斑,与表面粘接牢固的涂层相容;降低了表面处理成本,减少了涂装工序,提高了施工效率,缩短了工期。

附图说明

29.图1为本发明提出的一种无溶剂改性环氧超重防腐涂料的配制方法的流程示意图。

具体实施方式

30.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

31.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

32.实施例1:

33.一种无溶剂改性环氧超重防腐涂料的配制方法,如图1所示,包括以下步骤:

34.s1:按照重量组份准备原材料:基料、胺类固化剂、稀释剂、环保无毒的填料和助剂;

35.s2:将助剂加入至基料中,在500-1000rpm速率下搅拌15-30min,静置6-12h,得到混合物;

36.s3:在混合物中添加填料,于200-500rpm转速下混合10-15min后升温至50-70℃,再持续搅拌20-40min,然后超声分散10-15min,降至常温,得到a组份;

37.s4:将胺类固化剂和稀释剂混合,于500-800rpm转速下搅拌2-10min,得到b组份;

38.s5:混合a组份和b组分,并转移至研磨机中研磨1-5遍,得到成品。

39.优选的,所述成品的研磨细度为30-50μm。

40.所述基料、填料和助剂的质量比为5.5:2:1.5;基料和胺类固化剂的重量比为5.2:1;胺类固化剂和稀释剂的质量比为1:0.02-0.005。

41.所述基料为重量比40:7的改性无溶剂环氧树脂和阴阳离子交换树脂。

42.进一步的,所述改性无溶剂环氧树脂的制备方法,包括以下内容:

43.a1:将双酚a液体纯环氧树脂与过量酸环氧氯丙烷混合;

44.a2:在催化剂作用下开环脂化,再加碱脱氯化氢,闭环而成得到;改性无溶剂环氧树脂中含有制作高性能涂料的极具活性的中间体—甘油脂基,反应活性大、与固化剂反应交联密度大,与其它环氧树脂相容性好。该改性无溶剂环氧树脂具有较高的刚性、耐热性、力学性能、耐超低温性、绝缘性、表面光泽度好、很低的挥发性和小的气味、良好的颜料润湿件和优秀的抗渗漏性,尤是粘接强度高等特点。

45.所述填料包括重量比为5:7:3的滑石粉、石英粉、钛白粉,还包括含量为填料总量1/5的改性磷酸锌、磷酸钛、磷硅酸盐等中的一种,填料的规格包括但不限于片状填料、中空填料、包核填料、超细填料。

46.所述助剂包括重量比为2.5:5:2.5:2:1.5:2:1.5:2的消泡剂、附着力促进剂、vg表面控制助剂、成膜抗藻剂、改性氯化蓖麻油、气相二氧化硅、改性膨润土、聚烯烃蜡等组成。

47.进一步的,所述附着力促进剂为硅烷、钛酸盐、锆酸盐、锆铝酸盐、复合羧基磷酸酯等中的一种,增加涂膜对底材的润湿附着力,提高涂膜抗应力作用的能力。

48.所述胺类固化剂为改性聚酰胺固化剂,改性聚酰胺固化剂由重量比为0.5:2-5的二聚酸与多亚乙基多胺反应缩聚而成,是一种高胺值、低分子量的液体聚酰胺树脂,可以很好的溶于烃类、醇、脂、酮、水、纤维剂等,液体聚酰胺树脂分子中含有疏水的烃基团和亲水的胺基,故能很好的浸润固体表面,在潮湿表面乳化分散水分,加速改性无溶剂环氧树脂固化并增强其附着力,同时,液体聚酰胺树脂还具有很强的吸附力和缓蚀性能。

49.进一步的,所述胺类固化剂中还包括促进剂、增塑剂;促进环氧基与胺基发生交联反应,改变漆料性能,反应活性高,能在 5℃到40℃的干燥或潮湿环境下快速固化无溶剂环氧涂料。

50.所述稀释剂为苯甲醇、丙酮、甲乙酮、环己酮、苯、甲苯、二甲苯、正丁醇、苯乙烯等中的一种。

51.注:阴阳离子交换树脂的选型为t31型;胺类固化剂的选型为301c00、301d00、

301d02中的一种;稀释剂的选型为th03。

52.本实施例在使用时,通过配制改性无溶剂环氧树脂,选用环保无毒高效能的填料和助剂,以及与无溶剂环氧漆料配套使用的改性聚酰胺固化剂,反应得到硅烷多缩水甘油醚多功能添加剂,在改性聚酰胺固化剂的作用下进行均聚交联化学反应,无溶剂环氧超重防腐涂料极性基团与100%潮湿带有闪锈瞬锈的界面金属原于产生化学反应形成极为牢固的化学键,形成三维网状高度交联的立体结构聚合物,该涂料不仅具有优良的柔韧性和极强的耐腐蚀性,而且可以与金属基材之间产生12-43mpa的超强附着力,该多功能添加剂在无溶剂环氧超重防腐涂料的配制过程中,既承担环氧树脂与颜填料产生化学结合的“偶联剂”作用,同时也发挥着“分散剂、湿润剂、粘合剂、交联剂、催化剂、锈层渗透与转化剂、阻燃剂和附着力促进剂”等功效,最后可得到一种环保、无毒阻燃、低表面涂装、超强附着力的高性能的无溶剂环氧超重防腐涂料。

53.本发明的改性无溶剂环氧树脂与改性的低粘度聚酰胺固化剂具有很好的相容性,混合后产生化学反应,环氧树脂中的环氧基与聚酰胺固化剂中的胺基(伯胺与仲胺基)进行加成反应,生成的叔胺基促进环氧基和羟基的醚化反应,羟基又作为胺基和环氧基的促进剂产生作用;同时,高胺值聚酰胺固化剂中的伯胺与仲胺基含有大量的活泼氢原子与环氧基发生亲核反应,使环氧树脂产生密集交联,产生立体型网状结构,把填料等网络固定下来,涂层与基体形成物理与化学结合和机械结合。无溶剂环氧漆膜中的分子极性基团与金属表面的分子极性基团强力亲合,漆膜对金属产生极强的浸润性和渗透性,把金属表面针孔中的水份以及氧化铁锈乳化并溶入涂层固定,通过化学反应,形成高质量的无溶剂环氧超重防腐涂层。使得最终得到的无溶剂环氧涂料具有强固屏蔽、坚韧致密、表面强度高、柔韧性好、耐腐蚀性能优异、绝缘性好以及超强的附着力等优秀特性。

54.本发明的涂料具有生态环保、无溶剂、固体含量100%、无有毒气体挥发、低表面涂装、无露点限制并具有高边棱保持率的优点,可在水下、100%潮湿带锈的恶劣环境中,对金属和混凝土表面或旧漆(带锈)表面水下直接施工,可作为底漆、中间漆或面漆使用;可直接涂覆在干或湿的表面,与新旧钢铁兼容,紧密附着于锈斑,与表面粘接牢固的涂层相容;

55.本发明的涂料无有害的溶剂挥发气体,具有极高的抗冲击能力,不易燃,抗化学性能极佳,没有露点限制,没有相对湿度问题,抗腐蚀性特佳,底层附着力强,对表面没有特殊要求,节省表面处理的费用。

56.本发明降低了表面处理成本,减少了涂装工序,提高了施工效率,缩短了工期,涂料防腐寿命在海洋环境下可达50年以上。

57.以下为实施例1中涂料的物理特性参数:

58.[0059][0060]

实施例2:

[0061]

一种无溶剂改性环氧超重防腐涂料的配制方法,如图1所示,所述基料、填料和助剂的质量比为5:1.5:1;基料和胺类固化剂的重量比为5:1.2;胺类固化剂和稀释剂的质量比为1:0.02-0.005。

[0062]

以下为实施例2中涂料的物理特性参数:

[0063]

[0064][0065]

实施例3:

[0066]

一种无溶剂改性环氧超重防腐涂料的配制方法,如图1所示,所述基料、填料和助剂的质量比为4.5:1.5:0.8;基料和胺类固化剂的重量比为4.5:1;胺类固化剂和稀释剂的质量比为1:0.02-0.005。

[0067]

以下为实施例1中涂料的物理特性参数:

[0068]

[0069][0070]

实施例4:

[0071]

一种无溶剂改性环氧超重防腐涂料的配制方法,该涂料在涂装期间的涂刷方法包括手动刷涂、滚轮刷、真空喷涂等,其中,真空喷涂的喷射角度为40

°

/70

°

。

[0072]

所述根据设备保护和环境腐蚀性,涂刷的厚度可为75-150μm。

[0073]

所述涂刷前还包括表面处理,表面处理包括耐高压喷水处理、干湿喷砂、机械处理,耐潮湿:在涂刷前可用水进行表面清洗以减少盐污;耐铁氧化,可在铁锈表面进行涂刷施工、在优良条件下旧涂层上的再次涂刷;无挥发性,提高了和表面旧涂层的兼容性,不过

涂料与原有接触应该在小面积内测试一下,旧材料的粘附力应被核实,所有松动的材料应被移开,表面准备标准低于上表提到的喷砂或机械处理标准也可以。

[0074]

本实施例在使用时,通过采用独创的无溶剂改性环氧技术,选用亲水高性能超重防腐环氧树脂和经过特殊改性的颜料和填料,加入专有助剂,制造出能在100%潮湿钢结构和潮湿混凝土表面、带着锈涂装的长效超重防腐涂料,在100%潮湿带闪锈瞬锈表面施工,无露点限制,满足恶劣腐蚀环境下长效防腐的需要,解决传统防腐涂料不能解决的技术难题;涂层与金属产生化学反应,在潮湿/干燥表面产生超强的附着力:15-45mpa。

[0075]

实施例1-3的涂料与传统涂料的性能对比结果,如下:

[0076]

[0077]

[0078][0079]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。