1.本发明属于合金材料领域,尤其涉及一种三元铅基合金及其制备方法与应用。

背景技术:

2.铅合金是一种常用的电缆护套金属,用做电力电缆的内护套,保护电缆绝缘层免受外力机械损伤,同时防止外部潮气的进入。所以铅护套是保证电缆安全可靠运行的重要组成部分。早期采用纯铅作为电缆的护套,但是由于纯铅质软,容易因蠕变导致破损;此外,纯铅容易在常温下再结晶,使晶粒长大,降低护套强度,导致护套出现裂纹,影响电缆使用。后续逐渐开发二元、三元合金,常用的有铅锑铜以及铅锑锡合金。这两类合金由于均含有在铅中溶解度不高的锑元素,而锑元素在铅中的溶解度随温度升高而增大,在降温时容易析出富锑相,降低合金塑性,而铜则几乎不溶于铅元素。因此,需要开发一种力学性能优异、防潮性能佳、耐腐蚀、且均匀性与一致性较高的合金材料。

技术实现要素:

3.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明第一个方面提出一种三元铅基合金,具有耐腐蚀性能和防潮性能,并且还具有较高的均匀性与一致性。

4.本发明的第二个方面提出了一种三元铅基合金的制备方法。

5.本发明的第三个方面提出了一种三元铅基合金在电缆护套中的应用。

6.根据本发明的第一个方面,提出了一种三元铅基合金,其质量百分比组成包括:锡0.2%~1%、锆0.05%~0.6%,其余为铅。

7.在本发明中,锡元素可以提高铅基合金的力学性能,锆元素与铅互溶程度低,降温时易与铅元素结合形成微晶弥散相,强化合金耐腐蚀性能、防潮性能,同时提高合金均匀性与一致性。

8.在本发明的一些优选的实施方式中,所述三元铅基合金的质量百分比组成包括:锡0.3%~0.6%、锆0.1%~0.4%,其余为铅。

9.根据本发明的第二个方面,提出了一种三元铅基合金的制备方法,包括如下步骤:

10.s1:按照第一方面所述的组成加料,先将铅加热熔化,除渣;

11.s2:升温,加入锡溶解,搅拌;

12.s3:升温,加入锆溶解,搅拌,得到合金混合液;

13.s4:将s3所得合金混合液倒入模具,降温,得到三元铅基合金。

14.在本发明的一些实施方式中,s1中所述加热熔化的温度为350℃~450℃。

15.在本发明的一些优选的实施方式中,s1中所述加热熔化的温度为370℃~420℃。

16.在本发明的一些优选的实施方式中,s2中所述升温的温度为450℃~500℃。

17.进一步地,s2中所述升温的温度为460℃~490℃。

18.在本发明的一些优选的实施方式中,s2中所述搅拌的时间为10min~20min。

19.在本发明的一些优选的实施方式中,s3中所述升温的温度为700℃~800℃。

20.进一步地,s3中所述升温的温度为730℃~780℃。

21.在本发明的一些优选的实施方式中,s3中所述搅拌的时间为10min~20min。

22.在本发明的一些更优选的实施方式中,s4所述降温包括:控制降温速度为1℃/min~5℃/min,降温至500℃后自然冷却。

23.进一步地,控制降温速度为2℃/min~4℃/min。

24.在本发明中,在缓慢降温过程中会产生zrpb

x

微晶,这些微晶在控制降温速度的条件下均匀分散在铅锡合金中,形成弥散相,有助于强化铅合金性能,提升铅基电缆的力学性能、蠕变性以及耐腐蚀性能。

25.根据本发明的第三个方面,提出了一种三元铅基合金在电缆护套中的应用。

26.本发明的有益效果为:

27.1.本发明的三元铅基合金具有较好的力学性能、蠕变性能和耐腐蚀性能。

28.2.本发明的制备的工艺流程简单,易操作,可扩大生产。

29.3.本发明的三元铅基合金应用在电缆护套中可以保护电缆绝缘层免受外力机械损伤,同时防止外部潮气的进入。

附图说明

30.下面结合附图和实施例对本发明做进一步的说明,其中:

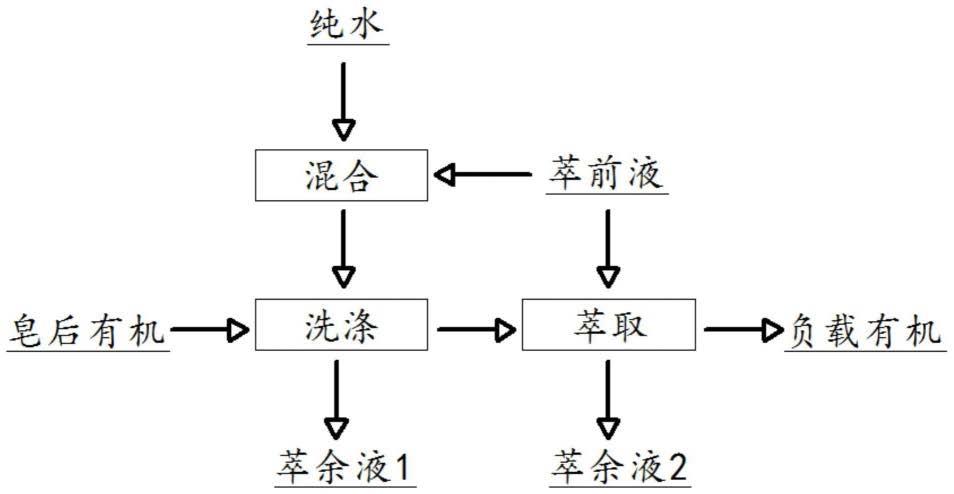

31.图1为本发明实施例制备的产品示意图。

具体实施方式

32.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

33.实施例1

34.本实施例制备了一种三元铅基合金产品1,具体过程为:

35.将电解得到的高纯铅锭加入铅冶炼炉中,加热升温至400℃,待铅完全熔化后,采用除渣剂除去铅渣。升温至500℃,在铅溶液中添加总质量占比0.3%的锡,搅拌至锡完全溶解,继续搅拌10min。继续升温至750℃,添加总质量占比0.2%的锆,搅拌至其溶解,继续搅拌10min。将上述铅液倒入模具中,控制降温速度为1℃/min~5℃/min,降温至500℃后自然冷却,得到产品1。

36.实施例2

37.本实施例制备了一种三元铅基合金产品2,具体过程为:

38.将电解得到的高纯铅锭加入铅冶炼炉中,加热升温至450℃,待铅完全熔化后,采用除渣剂除去铅渣。升温至480℃,在铅溶液中添加总质量占比0.4%的锡,搅拌至锡完全溶解,继续搅拌10min。继续升温至780℃,添加总质量占比0.3%的锆,搅拌至其溶解,继续搅拌10min。将上述铅液倒入模具中,控制降温速度为1℃/min~5℃/min,降温至500℃后自然冷却,得到产品2。

39.对比例1

40.本对比例制备了一种二元铅基合金对比产品1,与实施例2的主要区别在于本对比例的产品不含锆,具体过程为:

41.将电解得到的高纯铅锭加入铅冶炼炉中,加热升温至450℃,待铅完全熔化后,采用除渣剂除去铅渣。升温至480℃,在铅溶液中添加总质量占比0.4%的锡,搅拌至锡完全溶解,继续搅拌10min。将上述铅液倒入模具中,控制降温速度为1℃/min~5℃/min,降温至500℃后自然冷却,得到不含锆的对比产品1。

42.对比例2

43.本对比例制备了一种二元铅基合金对比产品2,与实施例1的主要区别在于本对比例的产品不含锡,具体过程为:

44.将电解得到的高纯铅锭加入铅冶炼炉中,加热升温至400℃,铅完全熔化后,采用除渣剂除去铅渣。升温至750℃,添加0.2%的锆,搅拌至其溶解,继续搅拌10min。将上述铅液倒入模具中,控制降温速度为1℃/min~5℃/min,降温至500℃后自然冷却,得到不含锡的对比产品2。

45.对比例3

46.本对比例制备了一种三元铅基合金对比产品3,与实施例1的主要区别在于本对比例的产品中锆含量不同,具体过程为:

47.将电解得到的高纯铅锭加入铅冶炼炉中,加热升温至450℃,待铅完全熔化后,采用除渣剂除去铅渣。升温至480℃,在铅溶液中添加总质量占比0.4%的锡,搅拌至锡完全溶解,继续搅拌10min。继续升温至780℃,添加总质量占比0.9%的锆,搅拌至其溶解,继续搅拌10min。将上述铅液倒入模具中,控制降温速度为1℃/min~5℃/min,降温至500℃后自然冷却,得到对比产品3。

48.试验例

49.用直读光谱仪对产品1、产品2、对比产品1、对比产品2、对比产品3进行元素含量测试,得到sn含量和zr含量;将上述合金产品分别制备成直径为10mm,长度为200mm左右的圆柱,采用微机控制电子万能试验机进行抗拉强度、屈服强度测试。上述测试的结果见表1。

50.表1产品力学性能对比表

[0051][0052]

由表1可看出,实施例1和实施例2制备的三元铅基合金产品无论是抗拉强度还是屈服强度均优于对比产品仅含锆和仅含锡的铅基合金。说明含锆弥散相能够较好的起到强

化合金的作用,增强合金的力学性能。但是,当锆含量过高时,合金的力学性能大幅下降,说明合金中过多锆的析出反而破坏了合金的微观结构,对合金的力学性能起负面作用。

[0053]

将产品1、产品2、对比产品1、对比产品2、对比产品3的合金制备成直径为10mm,厚度为2mm~3mm的小圆片进行耐腐蚀性能测试,分为酸碱浸泡测试和电化学腐蚀测试。具体步骤为:

[0054]

将上述小圆片分别在强酸性溶液和强碱性溶液中分别进行浸泡腐蚀、电化学腐蚀等腐蚀性能测试。测试结束后清洗表面腐蚀产物,称量腐蚀前后质量,计算腐蚀质量损失率,结果见下表2。

[0055]

表2不同腐蚀条件下产品失重率

[0056][0057]

由表2可看出,本发明技术方案制备的产品无论在酸性环境还是在碱性环境中腐蚀失重率均低于单独含锆以及单独含锡的样品,说明本技术技术方案制得的产品具有更好的耐腐蚀性能,优异的耐腐蚀性能与合金的微观组织密不可分。此外,当产品中含锆量增加,合金的抗腐蚀性能陡然下降,这与上述合金强度测试结果一致,说明过多的锆元素加入并不利于合金力学性能的强化,反而由于微观结构的破坏,导致材料腐蚀性能的恶化。

[0058]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。