1.本发明属于回填式搅拌摩擦点焊技术领域,涉及一种适用于差速回填点焊工具的高强韧材料及制备方法,具体是发明一种高强韧材料制备方法,用于实现适用于差速回填点焊工具的高强韧材料制备。

背景技术:

2.回填式搅拌摩擦点焊(refill friction stir spot welding,rfssw)是一种新型的点焊技术,其使用更为复杂的搅拌工具和组件运动方式,可消除匙孔缺陷。在航空、航天和汽车制造领域中有着广阔的应用前景。自发明以来,回填式搅拌摩擦点焊技术已被应用于各种铝合金、镁合金以及异种材料的焊接。

3.搅拌工具(搅拌头)作为搅拌摩擦焊的“心脏”,其材料和结构设计是搅拌摩擦焊技术的核心,是搅拌摩擦焊工艺中最重要的技术之一,是决定搅拌摩擦焊技术能否扩大待焊材料的种类以及能否提高待焊材料板厚范围的关键。

4.对于差速回填式搅拌摩擦点焊,焊接过程中所受热力条件更加复杂,搅拌工具在焊接过程中受到剧烈的摩擦作用和力的作用,极易产生磨损。这导致了搅拌工具的寿命较短,无法适应高效率、高精度的智能化工业需求。

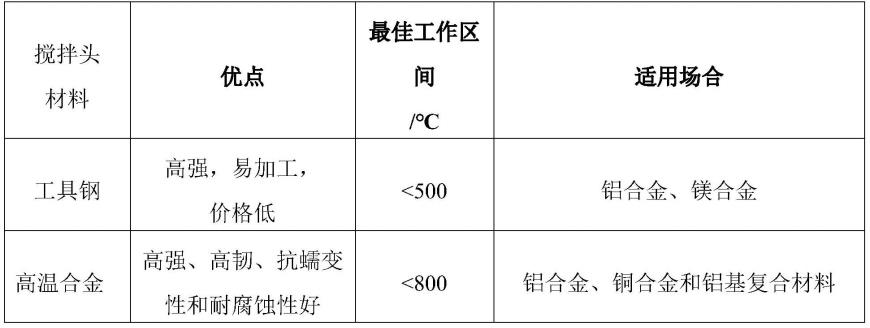

5.现有不同搅拌工具材料的性能

[0006][0007][0008]

现有技术制备的搅拌工具在使用时,往往会产生一些列问题。工具钢焊接铝合金

时,由于受到焊接热循环的作用,工具钢的力学性能会逐渐弱化,焊接薄板铝合金时几百米即出现较为严重的磨损和断裂;厚板焊接时,搅拌头的受力更大,寿命更短,需要及时更换焊接工具。与工具钢相比,高温合金焊接铝、镁合金时,性能优异。但是其加工难度较大。而且焊接钛合金、钢铁材料等高强合金时,磨损严重。钨基合金,尤其是w-25%re合金的耐磨性佳,塑韧性良好,高温性能十分优异,多应用于高熔点材料的rfssw中,但是成本高、难加工。硬质合金存在韧性差、易脆断且复杂形状加工困难等缺点,焊接高熔点合金时,其耐磨性弱于钨基合金。聚晶立方氮化硼(pcbn)成型需高温高压,成型工艺难度大,价格昂贵且加工性差,使其广泛应用受到了限制。

技术实现要素:

[0009]

要解决的技术问题

[0010]

为了避免现有技术的不足之处,本发明提出一种适用于差速回填点焊工具的高强韧材料及制备方法,采用多种主元元素以特定的原子比合金化形成的高熵合金。这种搅拌头材料可以改善搅拌头的力学性能,特别是高温持久性能,高温热稳定性,也可以进一步改善搅拌头的耐高温、耐腐烛、耐热等性能,降低成本。

[0011]

技术方案

[0012]

一种适用于差速回填点焊工具的高强韧材料,其特征在于材料成分为fe-co-cr-ni-al-ti-b,且各成分的质量比为29.20%的fe、30.77%的co、30.77%的ni、5.24%的al、3.93%的ti和0.10%的b。

[0013]

所述各元素材料纯度至少为99.9wt%。

[0014]

一种制备所述适用于差速回填点焊工具的高强韧材料的方法,其特征在于步骤如下:

[0015]

步骤1:将准备熔炼的fe,co,cr,ni,al,ti金属颗粒以无水乙醇为介质进行超声清洗;

[0016]

步骤2:将各成分配置成质量比wt%为:fe-29.20,co-30.77,ni-30.77,al-5.24,ti-3.93,b-0.10,将金属颗粒按照熔点由低到高的顺序放入电弧熔炼炉中准备熔炼;

[0017]

步骤3:电弧熔炼炉中充入氩气作为保护气氛,高纯钛锭熔化将炉腔内的游离氧吸收干净,再进行母合金的熔化;每个母合金锭至少反复熔炼五次,最后两次熔炼时进行磁电流搅拌以合金成分均匀,熔炼电流为120a,最后将电弧熔炼的合金锭滴铸铜模中成型;

[0018]

步骤4:机械热处理工艺:在1100℃-1150℃下均匀化1.5到2小时,然后进行水淬和冷轧,总压下率为60%-65%;之后在1100-1150℃下再结晶处理1到1.5分钟;

[0019]

步骤5:在750℃-780℃下时效3-4h,然后通过在水中淬火冷却至环境温度。

[0020]

所述步骤3充入氩气作为保护气氛之前,将炉内气压预抽至5pa以下,充入高纯氩气进行洗气,此过程需反复进行两次,再用分子泵将炉内气压抽至3

×

10-3

pa,再充入适量氩气作为保护气氛。

[0021]

有益效果

[0022]

本发明提出的一种适用于差速回填点焊工具的高强韧材料及制备方法,在搅拌头材料组分设计中,为了消除高强度合金的塑性损失。可控地创建韧性多组分金属间化合物纳米颗粒(mcinps),在该系统中,通过控制有序-无序相变和元素分配,实现了多组分金属

间化合物纳米颗粒沉淀的原位金属化。这样不仅能充分发挥金属间化合物纳米颗粒的强化作用,而且能保持较高的加工硬化率和塑性变形稳定性。从设计的众多合金中选取了(feconi)

86

al8ti6作为主要模型合金,之后在此基础上添加一定量的b元素。通过添加ti和al的高度合金化,成功地在feconi基合金系统中引入了高密度金属间化合物纳米颗粒。在这种方法中,选择feconi作为基质,以实现密集沉淀的大“fcc l1”双相区。fe和co原子部分分配到l12相有助于改善l12金属间化合物相的固有延展性。此外,还通过添加ti来降低l12金属间相中的al含量,从而降低了合金的环境脆化倾向。

[0023]

本发明设及的一种搅拌头材料,选择feconi体系作为基体合金主要基于两个方面。一方面,feconi基合金在高温下具有较大的al和ti固溶度,使得时效处理后纳米颗粒高密度析出,有效强化。另一方面,根据热力学计算,fe和co原子可以形成多组分纳米粒子,而且fe和co原子的宏观合金化有助于提高其固有塑性。对于含有高密度纳米颗粒的合金,沉淀硬化是屈服强度显著增加的主要原因。在目前的体系中,相干的mcinps在屈服后被位错剪切,进而提高性能。

[0024]

本发明的关键技术点:

[0025]

高熵合金fe-co-cr-ni-al-ti-b的成分比例,以及热处理方法。这种高熵合金可以改善搅拌头的高温力学性能,从而达到获得一种长寿命、高可靠性的搅拌头材料。

[0026]

该搅拌头材料的成分为fe-co-cr-ni-al-ti-b,且各成分的质量比(wt%)为fe-29.20,co-30.77,ni-30.77,al-5.24,ti-3.93,b-0.10。

[0027]

热处理方法:在1150℃下均匀化约2小时,然后进行水淬和冷轧,总压下率约为65%。之后在1150℃下再结晶处理约1.5分钟,以控制晶粒尺寸。最后,将样品在~780℃下时效4h,然后通过在水中淬火冷却至环境温度。

[0028]

有益效果:

[0029]

高熵合金是指含有五种或五种以上等原子或近等原子成分的、具有高构型熵的多组分合金。高构型熵促进了单相晶体材料的形成,如面心立方(fcc)和体心立方(bcc)。许多高熵合金具有优良的耐腐蚀性能、高热稳定性和抗疲劳性能。

[0030]

该搅拌头材料采用多种主元元素以特定的原子比合金化形成的高熵合金。这种搅拌头材料可以改善搅拌头的力学性能,特别是高温持久性能,高温热稳定性,也可以进一步改善搅拌头的耐高温、耐腐烛、耐热等性能,降低成本。

[0031]

选择feconi体系作为基体合金,主要考虑了两个方面。一方面,feconi基合金具有较大的al和ti的固溶性(在高温下),这使得时效处理时纳米颗粒的高密度析出能够有效强化。另一方面,根据热力学计算,fe和co原子在一定浓度下可以划分为ni3al型的多组分纳米颗粒。更重要的是,基于有序ni3al基合金的物理冶金原理,fe和co原子的宏观合金化将有助于增强其固有延性。由此得到的具有延展性的ll2多组分金属间化合物纳米粒子将有助于提高合金的损伤容限和加工硬化能力。

[0032]

cr元素也被认为是一种可以增强有序ni3al基合金塑性的元素。但是,基于以下考虑它不包括在我们目前的合金:

[0033]

首先,cr在ni3(al,ti)型ll2相中很难固溶,这比fe和co的含量要低得多,因此,与fe和co元素相比,cr元素对纳米颗粒的延展性影响有限。此外,过量的cr显著降低了“fcc ll2相区”,可能促进有害的脆性拓扑紧密排列(tcp)相的形成,并伴随低密度的ll2相,从而

严重影响材料的力学性能。之后通过分析al、ti含量对“fcc ll

2”双相区的影响,发现通过与ti和al的高度合金化,我们成功地在feconi基合金体系中引入了高密度的l12金属间化合物纳米颗粒,初步选用本发明的al、ti含量,以获得良好的力学性能。

[0034]

添加硼可以形成枝晶间共晶相,以m2b硼化物(m=fe)的形式存在,如图1所示。b含量的增加增加了硼化物相,当硼添加量为2at%和1.1at%时,合金的显微硬度值没有明显变化,由于硼元素的集聚,如图2所示。而当硼含量为0.5at%时,由于硼化物相含量的增加,材料的显微硬度增加了50%(从374hv增加到565hv)。硬度的提高是由于b原子的固溶强化和细晶强化所致。b原子的固溶强化对屈服强度的贡献大于细晶强化。

附图说明

[0035]

图1:搅拌工具结构示意图

[0036]

图2:搅拌头材料不同状态下的sem照片(a)实施例一(b)实施例二(c)实施例三

[0037]

图3:搅拌头材料的eds面扫结果

[0038]

图4:铸锭外形

具体实施方式

[0039]

现结合实施例、附图对本发明作进一步描述:

[0040]

一种适用于差速回填点焊工具的高强韧材料制备方法,涉及搅拌摩擦焊技术领域。该搅拌头材料的成分为fe-co-cr-ni-al-ti-b,且各成分的质量比(wt%)为fe-29.20,co-30.77,ni-30.77,al-5.24,ti-3.93,b-0.10。

[0041]

这种搅拌头材料的制备具体方法如下:

[0042]

首先将准备熔炼的fe,co,cr,ni,al,ti金属颗粒进行超声清洗,以保证能充分去除金属颗粒的氧化膜和杂质。之后将金属颗粒放入电弧熔炼炉中准备熔炼,并对熔炼炉进行抽真空,保证高纯氩气气氛。在高纯氩气氛下,首先通过纯钛对杂质进行吸附,将纯度至少为99.9wt%的各元素材料,通过电弧熔炼制备成含有多组分纳米颗粒的合金。之后对合金进行机械热处理,提高合金的力学性能。机械热处理工艺为:样品在1150℃下均匀化约2小时,然后进行水淬和冷轧,总压下率约为65%。之后在1150℃下再结晶处理约1.5分钟,以控制晶粒尺寸。最后,将样品在~780℃下时效4h,然后通过在水中淬火冷却至环境温度。

[0043]

这种搅拌摩擦焊用搅拌头材料的制备方法,通过优化电弧熔炼工艺,使得材料的纯度变好,成品率得到提高。同时,在纯氩气气氛下使用纯钛进行吸附杂质,可以有效保证合金的纯度。并且,通过优化热处理的工艺,使样品均匀化,之后通过水淬和冷轧,一定程度上提高了搅拌头的力学性能。

[0044]

实施例一:

[0045]

首先将准备熔炼的fe,co,cr,ni,al,ti金属颗粒进行超声清洗,以保证能充分去除金属颗粒的氧化膜和杂质。之后,将各成分配置成质量比(wt.%)为fe-29.20,co-30.77,ni-30.77,al-5.24,ti-3.93,b-0.10,将金属颗粒放入电弧熔炼炉中准备熔炼,并对熔炼炉进行抽真空,保证高纯氩气气氛。在高纯氩气氛下,通过电弧熔炼制备成含有多组分纳米颗粒的合金。之后对合金进行机械热处理,提高合金的力学性能。

[0046]

具体的,在高纯氩气氛下,首先通过纯钛对杂质进行吸附,将纯度至少为99.9wt%

的各元素材料,通过电弧熔炼制备成含有多组分纳米颗粒的合金。所有样品重复熔化至少4次,以保证合金的均匀性。

[0047]

具体的,机械热处理工艺为:样品在1150℃下均匀化约2小时。之后在~780℃下时效4h,然后通过在水中淬火冷却至环境温度。

[0048]

实施例二:

[0049]

首先将准备熔炼的fe,co,cr,ni,al,ti金属颗粒进行超声清洗,以保证能充分去除金属颗粒的氧化膜和杂质。之后,将各成分配置成质量比(wt.%)为fe-29.20,co-30.77,ni-30.77,al-5.24,ti-3.93,b-0.10,将金属颗粒放入电弧熔炼炉中准备熔炼,并对熔炼炉进行抽真空,保证高纯氩气气氛。在高纯氩气氛下,通过电弧熔炼制备成含有多组分纳米颗粒的合金。之后对合金进行机械热处理,提高合金的力学性能。

[0050]

具体的,在高纯氩气氛下,首先通过纯钛对杂质进行吸附,将纯度至少为99.9wt%的各元素材料,通过电弧熔炼制备成含有多组分纳米颗粒的合金。所有样品重复熔化至少4次,以保证合金的均匀性。

[0051]

具体的,机械热处理工艺为:样品在1150℃下均匀化约2小时。之后在1150℃下再结晶处理约1.5分钟,以控制晶粒尺寸。最后,将样品在~780℃下时效4h,然后通过在水中淬火冷却至环境温度。

[0052]

实施例三:

[0053]

首先将准备熔炼的fe,co,cr,ni,al,ti金属颗粒进行超声清洗,以保证能充分去除金属颗粒的氧化膜和杂质。之后,将各成分配置成质量比(wt.%)为fe-29.20,co-30.77,ni-30.77,al-5.24,ti-3.93,b-0.10,将金属颗粒放入电弧熔炼炉中准备熔炼,并对熔炼炉进行抽真空,保证高纯氩气气氛。在高纯氩气氛下,通过电弧熔炼制备成含有多组分纳米颗粒的合金。之后对合金进行机械热处理,提高合金的力学性能。

[0054]

具体的,在高纯氩气氛下,首先通过纯钛对杂质进行吸附,将纯度至少为99.9wt%的各元素材料,通过电弧熔炼制备成含有多组分纳米颗粒的合金。所有样品重复熔化至少4次,以保证合金的均匀性。

[0055]

具体的,机械热处理工艺为:样品在1150℃下均匀化约2小时,然后进行水淬和冷轧,总压下率约为65%。之后在1150℃下再结晶处理约1.5分钟,以控制晶粒尺寸。最后,将样品在~780℃下时效4h,然后通过在水中淬火冷却至环境温度。最终样品如图3所示。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。