1.本发明涉及合金钢制造技术领域,具体涉及一种高韧高强抗低温的低合金钢的材质及其制备方法。

背景技术:

2.合金钢是在普通碳素钢基础上添加适量的一种或多种合金元素而构成的铁碳合金。根据添加元素的不同,并采取适当的加工工艺,可获得高强度、高韧性、耐磨、耐腐蚀、耐低温、耐高温、无磁性等特殊性能。合金钢的主要合金元素有硅、锰、铬、镍、钼、钨、钒、钛、铌、锆、钴、铝、铜、硼、稀土等。习惯上按添加的合金元素总量的多少将合金钢分为:低合金钢(wme<5%)、中合金钢(wme=5%~10%)和高合金钢(wme>10%)。

3.低温钢指的是适于在0℃以下应用的合金钢,它要求其韧性-脆性转变温度低于使用温度,目前通用的低温钢种类及其化学成分百分比(%)如下表所示:

4.钢号zg16mn

5.碳硅锰硫磷0.12-0.20.2-0.51.2-1.6≤0.045≤0.04

6.钢号zg09mo2v

7.碳硅锰钒硫磷≤0.120.20-0.501.40-1.800.02-0.08≤0.04≤0.04

8.钢号zg06mnnb

9.碳硅锰铌钒硫磷≤0.070.17-0.371.6-1.80.03-0.040.02-0.08≤0.03≤0.03

10.钢-号zg06alnbcun

11.碳硅锰铝铜氮铌硫磷≤0.08≤0.350.8-1.280.04-0.150.3-0.40.01-0.0150.04-0.08≤0.035≤0.02

12.目前我国的低温用铸造低合金钢性能为:

[0013][0014]

从上述化学组分和性能可以看出,上述低温用铸造低合金钢在最低使用温度时的冲击功普遍都偏低,zg16mn的最低使用温度为-40℃时其冲击功只有12j。而铸件要求使用的最低温度为-46℃时,冲击功不低于18j。因此,现有的低温用铸造低合金钢虽能满足抗低温要求,但其抗低温性能并不好,提高低合金钢的抗低温性能够使合金钢更加适合恶劣低温环境的使用,拓宽低合金钢的低温使用条件,使其能够对抗极端天气的洗礼,因此有必要对提高低合金钢的低温性能进行研究。

技术实现要素:

[0015]

有鉴于此,针对上述现有技术的不足,本发明提供了一种高韧高强抗低温的低合金钢的材质及其制备方法,所述低合金钢常温下v型缺口冲击韧性akv=80-100j/cm2,低温下(-40℃)v型缺口冲击韧性akv>40j/cm2,,抗拉强度σb达到1000mpa,屈服强度σs达到800mpa,伸长率大于10%,不仅具有高韧性和高强度,而且提高了现有低温低合金钢的抗低温性能。

[0016]

为解决以上技术问题,本发明的技术方案首先提供了一种高韧高强抗低温低合金钢的材质,它包括以下重量百分比组成的化学元素:碳0.16-0.45%,硅0.15-0.25%,锰0.35-0.75%,磷<0.03%,硫<0.02%,铬0.005-0.3%,镍1.5-2.5%,钼0.013-0.04%,钒0.005-0.03%,钛0.003-0.006%,硼0.0007-0.003%,铜0.039-0.07%,铝0.066-0.16%,镁0.001-0.003%,氮0.003-0.007%,铈0.131-0.45%,钡0.002-0.005%,钴0.005-0.03%,锆0.001-0.005%,铌0.01-0.05%,钽0.001-0.005%,钨0.005-0.05%,余量为铁和微量不可避免的杂质。

[0017]

进一步的,在本发明的一些实施方案中,上述的一种高韧高强抗低温低合金钢的材质包括以下重量百分比组成的化学元素:碳0.45%,硅0.25%,锰0.35%,磷<0.03%,硫<0.02%,铬0.3%,镍1.5%,钼0.04%,钒0.03%,钛0.006%,硼0.003%,铜0.07%,铝0.16%,镁0.003%,氮0.007%,铈0.45%,钡0.002%,钴0.03%,锆0.005%,铌0.05%,钽0.005%,钨0.05%,余量为铁和微量不可避免的杂质;

[0018]

或者,碳0.16%,硅0.15%,锰0.75%,磷<0.03%,硫<0.02%,铬0.005%,镍2.5%,钼0.013%,钒0.005%,钛0.003%,硼0.0007%,铜0.039%,铝0.066%,镁0.001%,

氮0.003%,铈0.131%,钡0.005%,钴0.005%,锆0.001%,铌0.01%,钽0.001%,钨0.005%,余量为铁和微量不可避免的杂质。

[0019]

在现有低温合金钢的成分中,一般都采用低碳设计,c含量低于0.1%,有利于提高钢的韧性,但会降低钢的强度和硬度。本发明将c含量设计为0.16-0.45%,提高了钢的强度和硬度,通过调整合金元素w、nb、ta、co、si、n的含量提高了钢的韧性,使本发明低合金钢既具有高韧性又具有高强度。本发明将si含量设计为0.15-0.25%,满足铁素体的最大固溶度要求,既使硅固溶于铁素体中形核细化晶粒,又可以形成多相合金化合物,与nb、b、n形成化合物阻碍相阻碍化合物偏聚于晶界,减轻了晶界的压力,使其脆性转变点发生改变,提高其低温性能。通过加镍和铌形成合金化合物相,在多相铁素体相细化晶粒呈针状和粒状的共同作用下,使生成的化合物尽可能不往晶界偏聚,减轻了晶界的压力,使其脆性转变点发生改变,提高其低温性能。ta、co、w形成合金化物预防回火脆性又提升耐高温性能,ta能细化晶粒并与b、ce协作增效提高韧性。调整c和b含量,通过热处理使合金铁素体转变获得粒状马氏体和合金碳化物、硼化合物,从而提高耐磨性。

[0020]

同时,本发明还提供了上述高韧高强抗低温低合金钢的制备方法,它包括以下步骤:

[0021]

(1)根据低合金钢的工艺目标值换算所需向铁水中添加的合金量,先将铁水进行脱硫脱磷预处理,然后将含硼、钴、钛、氮的铁合金加入铁水中熔化,铁水温度加热至700-800℃时,加入含磷、铜、镁、铈、硅的铁合金熔化,铁水温度加热至1300-1400℃时,加入含锰、铬、镍、钼、钒、铝、钡、锆、铌、钽、钨的合金,熔化后取样分析,加入石墨调整碳的重量百分比含量接近工艺目标值,加入相应元素的铁合金调整硅、锰、铬、镍、钼、钒、钛、硼、铜、铝、镁、氮、钡、钴、锆、铌、钽、钨、磷、硫的重量百分比含量接近工艺目标值;

[0022]

(2)将步骤(1)调整后的铁水冲入铁水包,然后加入铈合金使铈的重量百分比含量接近工艺目标值;

[0023]

(3)将步骤(2)的铁水包运送到连铸浇注成钢坯,钢坯经热处理得到本技术高韧高强抗低温低合金钢。

[0024]

其中,所述脱硫脱磷预处理的方法是先向铁水中加入脱氧剂使铁水脱硅,当铁水中[si]<0.1%,向铁水中喷吹苏打粉脱硫脱磷。硅是易氧化元素,脱氧剂的加入不仅能将铁水中溶解的氧除去,也能降低铁水中[si]的含量,所述脱氧剂选择铝锰铁、钢芯铝、碳化硅中的任意一种。

[0025]

所述热处理方法包括退火、球化淬火和回火处理。

[0026]

所述退火是将钢坯在保护气体内加热至890℃后保温1小时,然后缓冷至700℃,然后空冷。

[0027]

所述球化淬火是指将退火后的钢坯加热至900℃,然后水冷。

[0028]

所述回火是指将球化淬火后的钢坯加热至350℃保温3小时,然后风冷。

[0029]

本发明制备方法通过不同温度熔化不同的合金元素,在铁水温度为700-800℃时,加入p、cu和mg,并加入ce和si催化,生成si-p-cu-mg金属间化合物,既能去磷,又能够生成极细化合物,极细化合物形核,冷凝时形成铁素体;通过其在ac1点左右保温使化合物溶于铁素体并获得更多的结构的多相合金铁素体,从而细化晶粒,提高韧性和强度。

[0030]

与现有技术相比,本发明的有益之处在于:

[0031]

本发明提供的高韧高强抗低温低合金钢,通过设计特定的合金元素,以较少的合金元素加入量获得了一种固溶强化的、使晶格变形的、晶粒细化的多相铁素体的镍合金钢,该合金钢以镍元素为主,既有合金相强度,又有铁素体韧性,并且该铸件通过热处理后获得的针状或粒状马氏体韧性相,提高了铸件的韧性。本发明提供的高韧高强抗低温低合金钢,常温下v型缺口冲击韧性akv=80-100j/cm2,低温下(-40℃)v型缺口冲击韧性akv>40j/cm2,抗拉强度σb达到1000mpa,屈服强度σs达到800mpa,伸长率大于10%,改善了现有低合金钢铸件的力学性能和抗低温性能,扩大了铸件的适应性。

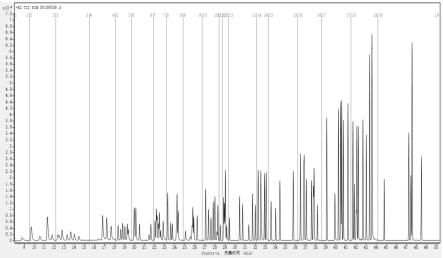

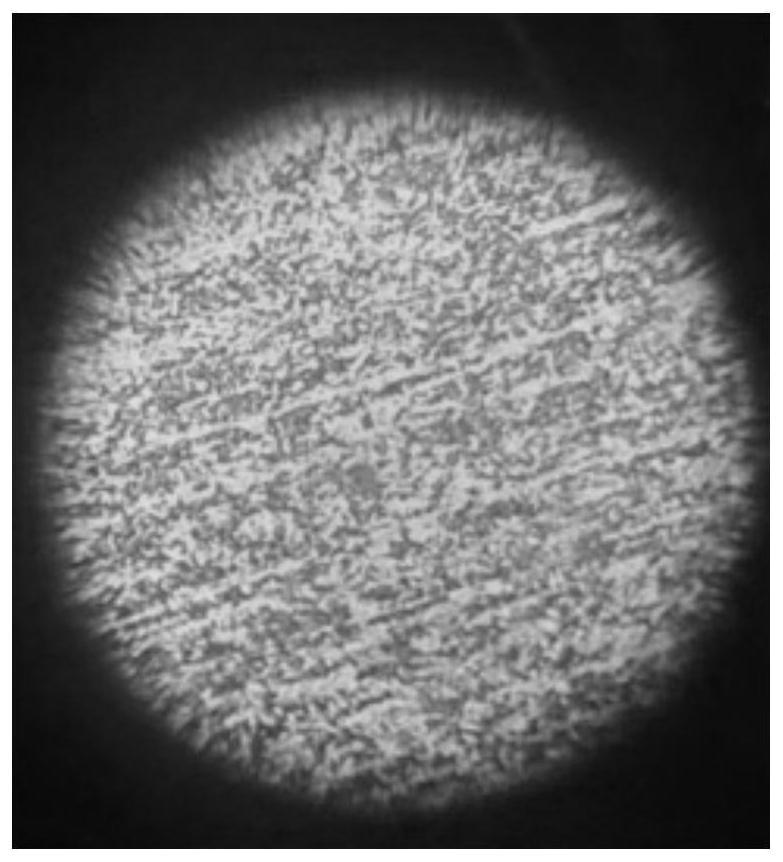

附图说明

[0032]

图1为本发明实施例1的金相组织照片;

[0033]

图2为本发明实施例2的金相组织照片;

[0034]

图3为本发明实施例3的金相组织照片;

[0035]

图4为本发明实施例4的金相组织照片。

具体实施方式

[0036]

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0037]

以下各实施例的低合金钢的制备工艺步骤为:

[0038]

(1)根据低合金钢的工艺目标值换算所需向铁水中添加的合金量,先将铁水进行脱硫脱磷预处理,然后将含硼、钴、钛、氮的铁合金加入铁水中熔化,铁水温度加热至700-800℃时,加入含磷、铜、镁、铈、硅的铁合金熔化,铁水温度加热至1300-1400℃时,加入含锰、铬、镍、钼、钒、铝、钡、锆、铌、钽、钨的合金,熔化后取样分析,加入石墨调整碳的重量百分比含量接近工艺目标值,加入相应元素的铁合金调整硅、锰、铬、镍、钼、钒、钛、硼、铜、铝、镁、氮、钡、钴、锆、铌、钽、钨、磷、硫的重量百分比含量接近工艺目标值;

[0039]

(2)将步骤(1)调整后的铁水冲入铁水包,然后加入铈合金使铈的重量百分比含量接近工艺目标值;

[0040]

(3)将步骤(2)的铁水包运送到连铸浇注成钢坯,钢坯经热处理得到高韧高强抗低温低合金钢;

[0041]

其中,所述脱硫脱磷预处理的方法是先向铁水中加入脱氧剂使铁水脱硅,当铁水中[si]<0.1%,向铁水中喷吹苏打粉脱硫脱磷。所述脱氧剂选择铝锰铁、钢芯铝、碳化硅中的任意一种。

[0042]

所述热处理方法包括退火、球化淬火和回火处理:

[0043]

所述退火是将钢坯在保护气体内加热至890℃后保温1小时,然后缓冷至700℃,然后空冷。

[0044]

所述球化淬火是指将退火后的钢坯加热至900℃,然后水冷。

[0045]

所述回火是指将球化淬火后的钢坯加热至350℃保温3小时,然后风冷。

[0046]

各实施例中低合金钢的工艺目标值如下表所述:

[0047]

低合金钢中化学元素组成表(%)

[0048][0049]

(其中,磷<0.03%,硫<0.02%,余量为铁和微量不可避免的杂质)

[0050]

按照上表中的工艺目标值和上述制备方法制得低合金钢,对制得的低合金钢进行力学性能检测(材料冲击韧性试验采用v型缺口标准试样(hb5278-84)10

×

10

×

55,检测方法为夏比摆锤冲击试验测试标准gb/t229-2007;材料抗拉强度、屈服强度和伸长率试验采用无缺口标准试样,抗拉强度按照标准gb/t228-2002进行,屈服强度按照标准gb/t232-2010进行,伸长率按照标准gb/t228-2000进行),检测结果如下表所示:

[0051]

各实施例和对比例的合金钢的力学性能参数表

[0052][0053]

从上表中可以看出,实施例1至实施例4制得的低合金钢,常温(25℃)下冲击韧性akv=80-100j/cm2,低温下冲击韧性akv>40j/cm2,抗拉强度σb达到1000mpa,屈服强度σs达到800mpa,伸长率大于8%;而对比例1的常温(25℃)下冲击韧性为35j/cm2,低温下冲击韧性为10j/cm2,说明碳含量过高后,即使添加了有利于韧性提高的合金元素后,其韧性仍得不到有效改善;对比例2的-40℃冲击韧性为10j/cm2,-70℃冲击韧性为5j/cm2,说明[si]元素超出了铁素体的最大固溶度,影响了合金钢抗低温韧性的提高;对比例3的力学性能参数与实施例2进行对比,说明w、nb、ta、co、si、n元素的加入有利于合金钢韧性的提高;对比例4的力学性能参数与实施例1进行对比,说明镍和铌元素有利于提高合金钢的抗低温性能;对比例5、对比例6、对比例7与实施例1的力学性能参数进行对比,说明ta与b、ce起到了协作增效提高韧性的效果。从实施例与对比例的数据来看,说明了本发明特定设计的合金元素种类和加入比例,使得到的低合金钢既具有合金相强度,又具有铁素体韧性,常温下v型缺口冲击韧性akv=80-100j/cm2,低温下(-40℃)v型缺口冲击韧性akv>40j/cm2,抗拉强度σb达到1000mpa,屈服强度σs达到800mpa,伸长率大于10%,改善了现有低合金钢铸件的力学性能和抗低温性能,扩大了铸件的适应性。

[0054]

从实施例1至实施例4的金相组织照片(参见图1至图4)可以看出,本发明提供的低合金钢是一种晶格变形的、晶粒细化的多相合金铁素体的结构钢,既有合金相强度,又有铁素体韧性。

[0055]

将实施例2制得的低合金钢用于制备低温环境用法兰铸件、低温环境用法兰锻件并与国标中gb/t34356-2017法兰锻件的力学性能参数进行对比,结果如下:

[0056][0057]

从上表中可以看出,本发明所提供的合金钢的铸件性能已接近锻件性能,而锻件性能得到进一步提高。

[0058]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。