1.本发明属于冶金技术领域,尤其涉及盘条钢及其制造方法。

背景技术:

2.我国针布纺织发展相对起步较晚,国内纺织金属针布原材料主要使用高碳钢72b、82b等钢种,但随着近些年纺织行业高速、高产、绿色、经济发展需求,对针布齿条的耐磨性、使用寿命、梳理质量等提出更高要求,普通的72b、82b盘条制作的针布齿条在齿尖硬度、晶粒度、针布使用寿命方面已不能满足针布行业高档针布钢高强度、高耐磨性能要求。国外针布钢用原料经历了低碳、高碳、高碳合金发展历程,现阶段为满足高档次针布钢的硬度和使用寿命要求,欧洲国家高档针布多选用82w钢原料,其成品针布的耐磨性能和使用寿命较好,但82w钢因添加了w合金盘条制造成本高,同时在下游针布企业因冷加工成型需要的加工道次多,针布的制造加工成本也高。另外由于高档针布钢盘条长期依靠进口,原料成本高、交货周期长,严重制约了国内纺织针布的高质量发展。因此本发明基于上述前提条件设计开发了一种高耐磨针布钢线材,满足了下游针布制造企业冷加工成型次数少、制造成本低、同时成品针布的耐磨性能好的需求,促进了国内高档次针布钢绿色高质量发展。

技术实现要素:

3.本发明所要解决的技术问题是针对上述现有技术提供一种针布钢丝用盘条及制造方法,本发明生产的针布钢盘条满足抗拉强度高、晶粒度细等特点。

4.本发明解决上述问题所采用的技术方案为:一种高耐磨针布钢盘条,微观结构为先共析铁素体 索氏体 粗片状珠光体,其中铁素体含量在0-2%,粗片状珠光体含量0-3%,索氏体含量≥95%,粗片状珠光体的片层厚度在0.35um以上。晶粒度在8级以上。各组织的百分含量是指微观组织图中的面积百分含量。

5.优选地,本技术盘条的元素成分按质量百分比计为c:0.78-0.85%,si:0.10-0.50%,mn:0.30-0.90%,cr:0.01-0.50%,nb:0.01-0.10%,v:0.01-0.30%,p≤0.012%,s≤0.008%,余量为fe及不可避免的杂质元素;其中,cr v=系数l,系数l设置在0.15-0.6%之间,nb v=系数m,系数m设置在0.12-0.33%之间,mn (cr v)*1.2=系数x,系数x设置在0.7-1.05%之间,c mn/6 (cr v)/5 nb=系数y,系数y设置在0.96-1.1%之间。

6.上述化学元素作用机理如下:

7.c元素是影响金属针布的硬度和耐磨性的最关键指标。为了提高针布硬度,同时在钢组织中保留一定的碳化物,需要钢中具有一定的碳质量分数。金属针布的磨损属于低应力软磨料磨损,提高钢中碳质量分数和硬度有利于提高低应力磨料磨损下材料的耐磨性。随着碳含量增加,材料硬度增加,当含碳量达0.8%后硬度基本上不再提高,而且冷、热加工性能变差。故本项目将c量控制在0.78%-0.85%。

8.si元素作为炼钢过程中的还原剂和脱氧剂,具有强烈的固溶强化作用,提高钢的强度、硬度、弹性极限。同时si能够提高钢材的抗回火软化能力。本项目产品较常规针布钢

具有更高的强度和抗弹减性,炼钢时使用碳化硅脱氧,另外,si、mn都具有提高淬透性、强化铁素体(固溶强化)、提高回火稳定性的作用,适当提升si含量可弥补降低锰含量带来的强度和回火稳定性损失,经分析将si含量控制为0.15%-0.5%。

9.mn是提高钢的淬透性最有效的合金元素,溶入基体中有固溶强化作用,可有效改善基体强度。另外含mn的渗碳体的稳定性差,在加热过程中很容易溶于奥氏体中促进晶粒长大,因此对于针布钢而言,锰含量控制在0.3%-0.90%。

10.cr会大大提高钢的淬透性,使钢cct曲线向右下移动,在线材冷却速度不变的情况下,珠光体相变的温度下降,珠光体片层间距细化。可以有效提升盘条抗拉强度和面缩,但cr的添加对下游针布制造冷加工成型不利,因此本发明可以选择添加或不添加cr,不添加cr时,通过调整mn、v含量,满足系数x、y的范围,能够达到同样提升强度效果。

11.p、s元素在针布钢中属于有害元素,显著降低钢的塑性和韧性,使性能变坏。同时在结晶过程中容易产生晶内偏析,使局部区域含量偏高。另外最重要的是本项目钢中添加了nb,铸坯凝固过程容易产生裂纹,经研究裂纹的主要原因是nb(c、n)的析出聚集在显微偏析区导致,研究表明nb(c、n)析出的大小与数量主要取决于显微偏析区s、p含量,高碳钢中控制nb(c、n)析出应当将s、p含量降至最低。因此设计目标p≤0.012%,s≤0.008%以下并尽可能更低。

12.nb元素能显著提高奥氏体化的粗化温度和再结晶温度,奥氏体晶粒得到明显细化的同时,索氏体团尺寸减少。索氏体团尺寸和片层间距越小,线材强度越高,塑性也越好。另外nb元素在钢中以微量的nb(c、n)偏聚在晶界上,降低晶界可移动性,阻止材料在加热过程中奥氏体晶粒尺寸异常长大。nb在钢中以置换溶质原子存在,尺寸比铁原子大,易偏聚在位错线上,对位错线产生强烈的拖拽作用,在轧制过程中推迟奥氏体变形再结晶,细化晶粒。

13.v元素是强碳化物生成元素,在钢丝中一般形成非常稳定特殊碳化物,碳化物在针布退火和淬火加热时,加宽了针布淬火加热温度范围,细化了奥氏体组织,淬火后可得到细小的马氏体组织。同时这些碳化物硬度极高,针布淬火后能弥散地分布在马氏体基体上,可得到韧性好和耐磨性高的显微组织,有效地提高针布的耐磨性能。但这些高硬度小颗粒碳化物却增加了半成品规格钢丝冷压延(轧制)时的变形抗力,所以加入量不能太多。

14.上述盘条要满足抗拉强度σ在(12500*y~13000*y)mpa之间,同时满足同一线圈的盘条抗拉强度波动≤30mpa,面缩在43-50%。

15.本发明还提供一种针布钢盘条的轧制冷却方法,具体生产工艺流程:

16.坯料轧制选择合适的加热温度,具体轧制前加热炉内高温段温度1250℃以上,总加热时间120min以上,高温时间60min以上,保证铸坯有足够温度和时间扩散。同时将高温段温度控制在1250℃以上,能有效发挥钢中nb、v元素的固溶强化作用机理。

17.盘条终轧温度控制在800-900℃,轧制速度设定95~120m/s,吐丝温度850~950℃。

18.盘条吐丝后进行在线冷却,盘条冷却工艺分成4段进行,1段—4段的冷却工艺遵循强冷-缓冷-快冷-保温4步不同冷却方式。其中强冷段冷却速率≥20℃/s,在再结晶温度区间,通过快速冷却一是加快再结晶形核,抑制珠光体晶粒长大细化晶粒,二是抑制先共析铁素体在晶界析出以提高强度,三是抑制晶界网状渗碳体和大量nb(c、n)颗粒的析出,强化晶界。缓冷段冷却速率≤3℃/s,在索氏体相变温度区间(本技术的索氏体相变区间在600-650

℃)通过缓冷实现充分相变,得到均匀的细片状索氏体,避免冷却过快相变温度低形成屈氏体、贝氏体等低温相变组织。快冷段是要控制盘条的回温速率≤2℃/s,相变回温段是由于索氏体相变释放潜热,需要快速冷却抑制回温确保相变温度在600-630℃,避免相变回温造成索氏体组织破碎,强度降低。保温段冷却速率≤16℃/s,保证盘条在索氏体相变结束后(570℃以下),充分缓冷避免局部异常组织生产,同时充分释放盘条应力,提高盘条塑性指标。

19.通过上述方法生产的针布钢盘条能够满足抗拉强度σ=(12500*y~13000*y)mpa要求,盘条通圈均匀性在30mpa以内,面缩可在43%以上。同时通过上述方法生产的盘条实际晶粒度在8级以上。

20.与现有技术相比,本发明的优点在于:

21.1、本发明生产的盘条,通过成分优化设计,在高碳钢中设计添加mn、cr、nb、v实现对盘条高强度、细晶粒的调控。本发明优点是可以选择在钢中添加或不添加cr元素,并且根据设计系数x=mn (cr v)*1.2,y=c mn/6 (cr v)/5 nb,当选择不添加cr时通过调整mn、v含量保证系数y在0.96-1.1%之间,实现盘条高强度。

22.2、本发明生产的盘条,在钢中添加nb、v的同时,同时设计坯料加热温度在1250℃以上,能够实现nb、v元素在钢中充分固溶,利用固溶强化实现盘条高强度、细晶粒,盘条强度比正常82c盘条高150mpa以上。

23.3、本发明生产的盘条在冷却线上设计强冷-缓冷-快冷-保温四个冷却步骤,确保充分相变生成索氏体的同时能够有效避免先共析铁素体、网状渗碳体等异常组织,并且能够实现盘条高强度、细晶粒,同时实现盘条同圈极差在30mpa之内。

具体实施方式

24.以下结合实施例对本发明作进一步详细描述,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

25.实施例:

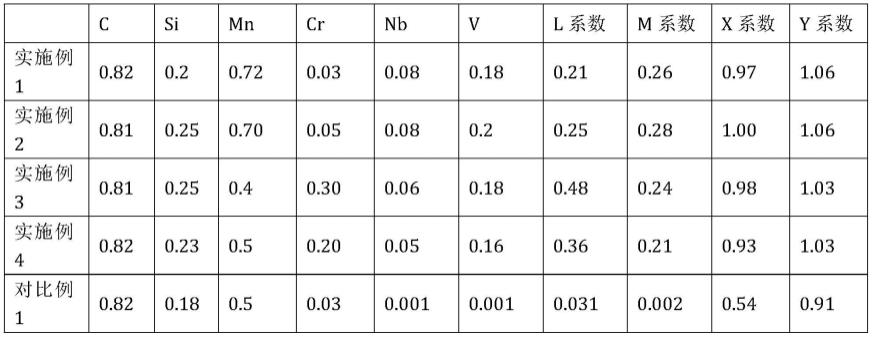

26.熔炼100吨下述表1中所列化学成分组成的钢水,将钢水浇铸成150mm*150mm以上的连铸方坯,或者直径150mm以上的连铸圆坯,连铸坯下线后缓冷;

27.表1

[0028][0029]

坯料入炉加热使组织充分奥氏体化,确保均热温度在1250℃以上,并且1250℃以上高温时间保持1小时以上,确保铸坯充分加热扩散。出炉后除鳞,采用连轧工艺将坯料轧

成盘条,终轧温度控制在800-900℃之间,吐丝温度控制在900-950℃之间,吐丝后在风冷辊道上进行冷却,冷却采用强冷-缓冷-快冷-保温4步冷却方式。具体开启1-7#辊道风机采用强冷方式,冷却速率≥20℃/s,通过再结晶温度区间强冷加快珠光体形核,抑制珠光体长大,同时抑制先共析铁素体和网状渗碳体析出。8-9#辊道采用缓冷冷却速率≤3℃/s模拟索氏体等温转变,实现充分相变;10#辊道相变过程释放潜热,为抑制相变回温,回温速率≤2℃/s始终保持盘条相变温度在600-630℃,12-20#辊道为保温段,冷却速率≤16℃/s充分缓冷避免异常低温组织同时充分释放盘条应力。各实施例具体的生产参数如表2所示。

[0030]

表2

[0031][0032]

经上述冷却工艺生产的盘条抗拉强度比正常82c盘条提高150mpa以上,并且索氏体比例大大提高,晶粒度明显细化,所制备的盘条最终组织参见表3。

[0033]

表3

[0034]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。