1.本发明涉及建筑材料相关技术领域,具体为人工砂复合混凝土的制备方法。

背景技术:

2.混凝土,简称为"砼":是指由胶凝材料将集料胶结成整体的工程复合材料的统称。通常讲的混凝土一词是指用水泥作胶凝材料,砂、石作集料;与水(可含外加剂和掺合料)按一定比例配合,经搅拌而得的水泥混凝土,也称普通混凝土,它广泛应用于土木工程。

3.混凝土用砂分为天然砂和人工砂两类,人工砂是用岩石经除土开采、机械破碎、筛分制成的,公称粒径小于5.00mm的岩石颗粒,人工砂颗粒形状棱角多,表面粗糙不光滑,粉末含量较大,人工砂生产过程中要产生一定量的石粉,这是人工砂和天然砂最明显的区别之一。

4.目前,在常规的制备方法中,通常将石粉与人工砂当作细集料使用,但是在实际的生产应用中,人工砂中的石粉含量波动较大,使用固定的凝胶材料配比,会影响到拌合混凝土的质量。

技术实现要素:

5.本发明为了弥补市场空白,提供了人工砂复合混凝土的制备方法。

6.本发明的目的在于提供人工砂复合混凝土的制备方法,以解决上述背景技术中提出的在常规的制备方法中,通常将石粉与人工砂当作细集料使用,但是在实际的生产应用中,人工砂中的石粉含量波动较大,使用固定的凝胶材料配比,会影响到拌合混凝土的质量的问题。

7.为实现上述目的,本发明提供如下技术方案:一种人工砂复合混凝土的制备方法,包括以下步骤:s1、分离人工砂,将人工砂加入进料斗,人工砂掉入分砂筒,液压缸带动齿条使分砂筒转动,石粉经筛网落入混料室,砂粒经开口分散在振动筛板上;s2、混合水泥浆,从加水口向混料室注入定量的水,第一绞龙转动使水泥经输送管进入混料室,转动轴带动搅动杆转动进行搅拌形成水泥浆;s3、干混集料,砂粒沿振动筛板和第一进料管掉入混合筒,将碎石从第二进料管加入混合筒,搅拌轴带动搅拌叶搅拌得到混合集料;s4、混凝土制备,第二绞龙转动使水泥浆从分离箱经过连通管输入混合筒,水泥浆与混合集料搅拌形成复合混凝土。

8.进一步的,包括混凝土制备装置:分离箱,所述分离箱的顶板中部固定有进料斗,所述分离箱的前后两板上焊接有滑轨,所述分离箱的左右两板上开设有排砂口;混合筒,所述混合筒关于所述分离箱左右对称分布,所述混合筒的顶板上连接有第一进料管和第二进料管,所述混合筒的侧壁底端设置有排料口;

连通管,所述连通管的两端口分别接通分离箱和混合筒,所述连通管的内部设置有第二绞龙,所述连通管的端口处安装有管阀;分砂筒,所述分砂筒的外侧环绕有固定环,所述分砂筒的底端贯穿振动筛板,所述分砂筒的内壁焊接有连板,所述连板的另一端连接弧板;振动筛板,所述振动筛板分隔分离箱的内部空间形成砂室和混料室,所述振动筛板的下方横插有振动杆,所述振动杆的两端穿出分离箱;转动轴,所述转动轴的两端转动连接第二搅拌电机,所述转动轴贯穿固定板,所述转动轴的外表面上嵌装有传感器;液压缸,所述液压缸放置在滑轨上,所述液压缸通过伸缩杆滑动连接齿条,所述齿条与固定环相啮合。

9.进一步的,所述进料斗位于分砂筒的正上方,所述滑轨下方的分离箱前侧设有加料口和加水口,所述滑轨下方的分离箱后侧插装有输送管,所述输送管内部安装有第一绞龙,所述加料口、加水口和输送管连通混料室。

10.进一步的,所述混料室左右两侧所述分离箱内壁上焊接有固定板,所述固定板呈钝角形结构,所述固定板和所述分离箱之间固定有第二搅拌电机。

11.进一步的,所述第一进料管的上端口对准排砂口,所述第一进料管和所述第二进料管之间的混合筒上放置有第一搅拌电机,所述第一搅拌电机的底端转动连接搅拌轴,所述搅拌轴上固定有搅拌叶。

12.进一步的,所述连通管呈l形结构,所述连通管和所述连通管之间夹装有驱动电机,所述驱动电机转动连接第二绞龙,所述连通管与所述分离箱的连接部安装有管阀。

13.进一步的,所述固定环上侧的分砂筒上开设有开口,所述固定环的内环面上设置有筛网,所述固定环的外环壁上设有齿牙,所述筛网的上表面上放置有弧板和连板,相邻的弧板之间留有间隙。

14.进一步的,所述振动筛板搭接在振动杆上,所述振动杆的一端连接振动电机,所述振动筛板倾斜朝向排砂口。

15.进一步的,所述固定板之间的所述转动轴上安装有搅动杆,所述转动轴与所述搅动杆的交界处固定有传感器,所述转动轴的轴心与所述分离箱的底板圆心同轴。

16.与现有技术相比,本发明的有益效果是:该人工砂复合混凝土的制备方法,利用分砂筒旋转,使人工砂中的砂粒与石粉分开,利用转动轴带动搅动杆转动,对混料室内的水泥浆料进行搅拌,使石粉作为凝胶材料参与配比,搅动杆上的传感器对水泥浆的稠度进行检测,实现根据石粉含量自动调整水泥用量,利用振动筛板对分离的砂粒进行二次处理,减少粘附在砂粒表面的泥灰;1、将分砂筒安装在分离箱内,减少人工砂分离产生的扬尘飞散,分离箱的底部呈弧形结构,避免产生搅拌死角;2、利用滑轨上的液压缸驱动伸缩杆,伸缩杆拉动齿条沿滑轨做往复运动,使齿条带动分砂筒转动,利用转动产生的离心力将砂粒与石粉分离;3、本设备中的弧板和连板组合形成迷宫通道结构,延长人工砂的移动路径和时间,提高了分离效果。

附图说明

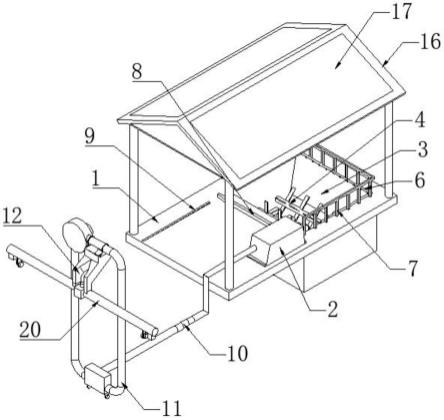

17.图1为本发明的流程图;图2为本发明结构的正视示意图;图3为本发明结构的正视剖面示意图;图4为本发明结构的俯视剖面示意图;图5为本发明结构的侧视剖面示意图。

18.图中:1、分离箱;2、混合筒;3、连通管;4、分砂筒;5、振动筛板;6、转动轴;7、液压缸;11、进料斗;12、滑轨;13、加料口;14、加水口;15、输送管;16、第一绞龙;17、砂室;18、混料室;19、固定板;21、第一进料管;22、第二进料管;23、排料口;24、第一搅拌电机;25、搅拌轴;26、搅拌叶;31、第二绞龙;32、管阀;33、驱动电机;41、固定环;42、弧板;43、筛网;44、连板;45、开口;51、振动杆;52、排砂口;61、搅动杆;62、传感器;63、第二搅拌电机;71、齿条;72、伸缩杆。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.具体实施方式一:请参阅图1-5,本发明提供一种技术方案:一种人工砂复合混凝土的制备方法,包括以下步骤:s1、分离人工砂,将人工砂加入进料斗11,人工砂掉入分砂筒4,液压缸7带动齿条71使分砂筒4转动,石粉经筛网43落入混料室18,砂粒经开口45分散在振动筛板5上;s2、混合水泥浆,从加水口14向混料室18注入定量的水,第一绞龙16转动使水泥经输送管15进入混料室18,转动轴6带动搅动杆61转动进行搅拌形成水泥浆;s3、干混集料,砂粒沿振动筛板5和第一进料管21掉入混合筒2,将碎石从第二进料管22加入混合筒2,搅拌轴25带动搅拌叶26搅拌得到混合集料;s4、混凝土制备,第二绞龙31转动使水泥浆从分离箱1经过连通管3输入混合筒2,水泥浆与混合集料搅拌形成复合混凝土。

21.具体实施方式二:本实施方式为具体实施方式一的进一步限定,如图1、图3和图4所示,包括混凝土制备装置:分离箱1,分离箱1的顶板中部固定有进料斗11,分离箱1的前后两板上焊接有滑轨12,分离箱1的左右两板上开设有排砂口52;混合筒2,混合筒2关于分离箱1左右对称分布,混合筒2的顶板上连接有第一进料管21和第二进料管22,混合筒2的侧壁底端设置有排料口23;连通管3,连通管3的两端口分别接通分离箱1和混合筒2,连通管3的内部设置有第二绞龙31,连通管3的端口处安装有管阀32;分砂筒4,分砂筒4的外侧环绕有固定环41,分砂筒4的底端贯穿振动筛板5,分砂筒4的内壁焊接有连板44,连板44的另一端连接弧板42;振动筛板5,振动筛板5分隔分离箱1的内部空间形成砂室17和混料室18,振动筛板

5的下方横插有振动杆51,振动杆51的两端穿出分离箱1;转动轴6,转动轴6的两端转动连接第二搅拌电机63,转动轴6贯穿固定板19,转动轴6的外表面上嵌装有传感器62;液压缸7,液压缸7放置在滑轨12上,液压缸7通过伸缩杆72滑动连接齿条71,齿条71与固定环41相啮合。

22.在使用该混凝土制备装置时,将人工砂倒入进料斗11,人工砂向下掉落在内层弧板42围成的圆筒内,液压缸7通过伸缩杆72带动齿条71运动,使齿条71沿滑轨12来回移动,齿条71通过固定环41带动分砂筒4转动,使筒内的砂粒经开口45向外层移动,石粉通过筛网43向下落入混料室18,从加水口14向内加入定量的水,第二搅拌电机63带动转动轴6旋转,使搅动杆61转动混合水与石粉,此时通过第一绞龙16向混料室18内加入水泥,混合形成水泥浆,传感器62对水泥浆的稠度进行检测,当稠度达到预设值时,第一绞龙16停止输送,从加料口13向内添加外加剂继续搅拌混合,砂粒向外掉落在振动筛板5上,砂粒沿倾斜的振动筛板5向排砂口52移动,使砂粒经第一进料管21进入混合筒2,将碎石从第二进料管22加入混合筒2,第一搅拌电机24驱动搅拌轴25转动,使搅拌叶26转动混合粗细集料,打开管阀32使水泥浆进入连通管3,第二绞龙31转动将水泥浆输送至混合筒2,共同搅拌形成混凝土。

23.具体实施方式三:本实施方式为具体实施方式二的进一步限定,如图3示,进料斗11位于分砂筒4的正上方,滑轨12下方的分离箱1前侧设有加料口13和加水口14,滑轨12下方的分离箱1后侧插装有输送管15,输送管15内部安装有第一绞龙16,加料口13、加水口14和输送管15连通混料室18,加料口13、加水口14和输送管15分别用于加入外加剂、水和水泥,加料口13和加水口14的朝向相反,方便固体和液体注入,便于区分。

24.具体实施方式四:本实施方式为具体实施方式三的进一步限定,混料室18左右两侧分离箱1内壁上焊接有固定板19,固定板19呈钝角形结构,固定板19和分离箱1之间固定有第二搅拌电机63,固定板19顶面倾斜减少堆积,方便物料滑落,固定板19与分离箱1之间的空间内安装有控制装置。

25.具体实施方式五:本实施方式为具体实施方式二的进一步限定,如图2、图3和图4所示,第一进料管21的上端口对准排砂口52,第一进料管21和第二进料管22之间的混合筒2上放置有第一搅拌电机24,第一搅拌电机24的底端转动连接搅拌轴25,搅拌轴25上固定有搅拌叶26。

26.具体实施方式六:本实施方式为具体实施方式二进一步限定,连通管3呈l形结构,连通管3和连通管3之间夹装有驱动电机33,驱动电机33转动连接第二绞龙31,连通管3与分离箱1的连接部安装有管阀32,连通管3用于输送水泥浆。

27.具体实施方式七:本实施方式为具体实施方式二的进一步限定,固定环41上侧的分砂筒4上开设有开口45,固定环41的内环面上设置有筛网43,固定环41的外环壁上设有齿牙,筛网43的上表面上放置有弧板42和连板44,相邻的弧板42之间留有间隙,弧板42和连板44将分砂筒4内部空间分隔,形成曲折的路径,延长人工砂的处理时间。

28.具体实施方式八:本实施方式为具体实施方式二的进一步限定,如图3所示,振动筛板5搭接在振动杆51上,振动杆51的一端连接振动电机,振动筛板5倾斜朝向排砂口52,经过振动筛板5的砂粒相互碰撞,增加砂粒受到的作用力,减少砂粒上的附着物。

29.具体实施方式九:本实施方式为具体实施方式二的进一步限定,如图3和图5所示,

固定板19之间的转动轴6上安装有搅动杆61,转动轴6与搅动杆61的交界处固定有传感器62,转动轴6的轴心与分离箱1的底板圆心同轴,转动轴6与分离箱1的底部相适配,搅动杆61相互交叉排列,使搅拌更加充分均匀。

30.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。