1.本实用新型涉及涡轮盘熔模铸造技术领域,特别地,涉及一种内环冷蜡芯成型模具。

背景技术:

2.某形状涡轮盘蜡模70结构如附1所示,包括单个的蜡模叶片,及位于由单个蜡模叶片围设而成的叶片蜡模盘中心的内环蜡模72。熔模铸造时,由于内环蜡模尺寸大、厚度较厚,故而内环蜡模浇筑成型后,变形量大,且修复难度大,而内环蜡模成型质量要求高,内环蜡模难以满足设计要求。

技术实现要素:

3.本实用新型提供了一种内环冷蜡芯成型模具,以解决现有内环蜡模浇筑成型后变形量大、修复难度大,进而难以满足设计要求的技术问题。

4.本实用新型采用的技术方案如下:

5.一种内环冷蜡芯成型模具,用于成型出涡轮盘蜡模的内环蜡模内的内环冷蜡芯,成型模具包括:下模体,下模体的顶端朝下内凹形成下模腔,下模体的顶端还连接有上模盖,上模盖的底端朝上内凹形成上模腔,上模腔和下模腔配合作用形成用于成型内环冷蜡芯的成型腔,且成型腔连通有用于将外部熔融的成型液导入成型腔的注蜡管;下模体内设有上下滑动设置的顶模机构,顶模机构用于在外力作用下上移,以将成型出的内环冷蜡芯向上顶出下模腔出模。

6.进一步地,成型腔包括用于成型内环冷蜡芯主体结构的主体成型腔、用于成型出主体结构上下表面、上下端面及外环面上设置的定位锥的锥体成型腔、用于成型出贯穿主体结构上下表面的连通孔的连接柱;锥体成型腔由对应的上模腔和下模腔内凹延伸形成;连接柱连接于对应的下模腔和上模腔中。

7.进一步地,上模盖和下模体贴合的贴合面为内环冷蜡芯的分型面;用于成型出主体结构外环面上的定位锥的锥体成型腔对称布设于分型面上;各连接柱包括与上模腔的壁面固定的上柱体,及与下模腔的壁面固定的下柱体,且上柱体的长度小于下柱体的长度。

8.进一步地,注蜡管水平设置,其注蜡端由成型模具外沿分型面伸入成型腔。

9.进一步地,下模体包括下模座和底模柱;下模座内设有连通其相对两个侧壁的安装空腔,底模柱安装于安装空腔内,且顶端顶抵安装空腔的顶部,下模腔穿设安装空腔的顶部后向下延伸入底模柱中;顶模机构位于安装空腔中,且套装于底模柱的外圆上,以用于在外力作用下上移后部分穿设安装空腔的顶端并伸入下模腔中。

10.进一步地,下模座包括底板、相对间隔支设于底板上的两块立板、连接于两块立板顶端的下模块;底板、两块立板及下模块之间的间隙形成安装空腔;底模柱固定于底板上,且顶端顶抵下模块,并下模腔穿设下模块后由底模柱的顶端伸入底模柱;顶模机构滑动装设于底模柱的外圆上,且两端分别由两块立板之间的间隙向外伸出下模座。

11.进一步地,下模座还包括用于对下模块的安装进行定位的定位柱,及用于对上模盖的安装进行定位导向的导向柱;定位柱竖直设置且支设于两块立板的顶端,以用于向上插入下模块底端开设的定位孔中;导向柱竖直设置且支设于下模块的顶端,以用于向上插入上模盖底端开设的导向孔中。

12.进一步地,顶模机构包括套装于底模柱外圆上的起模板组,及竖直支设于起模板组上的多根起模柱;起模板组支设于底板上,且两端分别由两块立板之间的间隙向外伸出下模座;起模柱用于在起模板组上移过程中穿设下模块并伸入下模腔中。

13.进一步地,起模板组包括上下依次叠放设置的起模板和固定板;多根起模柱沿下模腔的周向均匀间隔设置,且各起模柱的底端支设于固定板上,其相对的顶端向上穿设起模板后伸入下模块中。

14.进一步地,顶模机构还包括用于使上移的起模板组受力回位的回位杆,回位杆竖直支设于起模板组上,其上端穿设下模块后用于与上模盖顶抵。

15.本实用新型具有以下有益效果:

16.采用本实用新型的内环冷蜡芯成型模具时,通过上模腔和下模腔的配合作用,可成型出符合设计要求的内环冷蜡芯,内环冷蜡芯的成型质量高,且通过顶模机构的顶模作用,可使成型出的内环冷蜡芯轻松出模,出模操作简单、出模效率高,且蜡模出模质量好;另一方面,相比直接成型出内环蜡模导致蜡模变形量大、修复难度大,进而难以满足设计要求,本实用新型中,首先通过本实用新型的成型模具成型出符合设计要求的内环冷蜡芯,然后再通过该内环冷蜡芯成型出内环蜡模,由于内环冷蜡芯的尺寸和厚度相比内环蜡模的尺寸和厚度小很多,故而成型出的内环冷蜡芯不易收缩变形,内环冷蜡芯成型质量好,进一步地,采用本实用新型的成型模具成型出的内环冷蜡芯的质量更高,进而可有效提高内环蜡模的成型质量,使其满足设计要求,最终提高涡轮盘蜡模整体的成型质量,使通过该涡轮盘蜡模能够成型出符合设计要求的涡轮盘。

17.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

18.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

19.图1是本实用新型中涡轮盘蜡模的空间结构示意图;

20.图2是本实用新型中待成型的内环冷蜡芯的结构示意图;

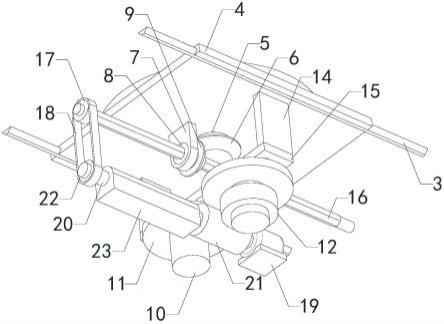

21.图3是本实用新型优选实施例的内环冷蜡芯成型模具的俯视结构示意图;

22.图4是图3的a-a向剖视结构示意图;

23.图5是图3的b-b向剖视结构示意图。

24.图例说明

25.70、涡轮盘蜡模;72、内环蜡模;73、内环冷蜡芯;731、主体结构;732、定位锥;733、连通孔;80、下模体;801、下模腔;802、安装空腔;81、下模座;811、底板;812、立板;813、下模块;82、底模柱;90、上模盖;901、上模腔;902、减重槽;100、注蜡管;110、顶模机构;111、起模

板组;112、起模柱;113、回位杆。

具体实施方式

26.以下结合附图对本实用新型的实施例进行详细说明,但是本实用新型可以由下述所限定和覆盖的多种不同方式实施。

27.参照图2-图5,本实用新型的优选实施例提供了一种内环冷蜡芯成型模具,用于成型出涡轮盘蜡模70的内环蜡模72内的内环冷蜡芯73,成型模具包括:下模体80,下模体80的顶端朝下内凹形成下模腔801,下模体80的顶端还连接有上模盖90,上模盖90的底端朝上内凹形成上模腔901,上模腔901和下模腔801配合作用形成用于成型内环冷蜡芯73的成型腔,且成型腔连通有用于将外部熔融的成型液导入成型腔的注蜡管100。下模体80内设有上下滑动设置的顶模机构110,顶模机构110用于在外力作用下上移,以将成型出的内环冷蜡芯73向上顶出下模腔801出模。

28.本实用新型的内环冷蜡芯成型模具工作时,首先将上模盖90固定连接至下模体80的顶端,然后再通过注蜡管100将外部熔融的蜡液注入上模盖90和下模体80之间的成型腔中,待蜡液在成型腔中冷却成型为内环冷蜡芯73后,将上模盖90由下模体80上移除,接着施力顶模机构110,使顶模机构110在下模体80内平稳上移,顶模机构110上移过程中,其部分结构将穿过下模体80并伸入成型腔中,当顶模机构110再继续上移过程中,其部分结构将成型出的内环冷蜡芯73向上顶出下模腔801,从而实现内环冷蜡芯73的出模。

29.采用本实用新型的内环冷蜡芯成型模具时,通过上模腔901和下模腔801的配合作用,可成型出符合设计要求的内环冷蜡芯73,内环冷蜡芯73的成型质量高,且通过顶模机构110的顶模作用,可使成型出的内环冷蜡芯73轻松出模,出模操作简单、出模效率高,且蜡模出模质量好;另一方面,相比直接成型出内环蜡模导致蜡模变形量大、修复难度大,进而难以满足设计要求,本实用新型中,首先通过本实用新型的成型模具成型出符合设计要求的内环冷蜡芯73,然后再通过该内环冷蜡芯73成型出内环蜡模,由于内环冷蜡芯73的尺寸和厚度相比内环蜡模的尺寸和厚度小很多,故而成型出的内环冷蜡芯73不易收缩变形,内环冷蜡芯73成型质量好,进一步地,采用本实用新型的成型模具成型出的内环冷蜡芯73的质量更高,进而可有效提高内环蜡模的成型质量,使其满足设计要求,最终提高涡轮盘蜡模整体的成型质量,使通过该涡轮盘蜡模能够成型出符合设计要求的涡轮盘。

30.可选地,如图4和图5所示,成型腔包括用于成型内环冷蜡芯73主体结构731的主体成型腔、用于成型出主体结构731上下表面、上下端面及外环面上设置的定位锥732的锥体成型腔、用于成型出贯穿主体结构731上下表面的连通孔733的连接柱。锥体成型腔由对应的上模腔901和下模腔801内凹延伸形成。连接柱连接于对应的下模腔801和上模腔901中。结合图2所示,内环冷蜡芯73包括主体结构731,主体结构731的上表面、下表面、上端面、下端面及外环面上各均布有定位锥732,定位锥732用于定位内环冷蜡芯73和成型于其外表面上的内环壳体之间的位置,内环冷蜡芯73和内环壳体构成内环蜡模;主体结构731上还设有多个均布设置且贯穿主体结构731上下表面的连通孔733,连通孔733用于在内环壳体压型后保证内环冷蜡芯73的上下表面有蜡连接,从而避免内环冷蜡芯73与内环壳体脱离而导致的尺寸变化。本实用新型中,通过设置主体成型腔、锥体成型腔及连接柱,可有效成型出符合设计要求的内环冷蜡芯73,以便后续内环蜡模的成型。

31.本可选方案中,如图4和图5所示,上模盖90和下模体80贴合的贴合面为内环冷蜡芯73的分型面,以便内环冷蜡芯73轻松、高质量地出模。用于成型出主体结构731外环面上的定位锥732的锥体成型腔对称布设于分型面上,从而便于移除上模盖90后出模。各连接柱包括与上模腔901的壁面固定的上柱体,及与下模腔801的壁面固定的下柱体,且上柱体的长度小于下柱体的长度,从而保证移除上模盖90时不带动内环冷蜡芯73,一方面保证上模盖90的顺畅移除,另一方面保证内环冷蜡芯73的出模质量。

32.可选地,如图4所示,注蜡管100水平设置,其注蜡端由成型模具外沿分型面伸入成型腔;相比顶注式和底柱式,由于注蜡管100水平设置且由成型模具外沿分型面伸入成型腔形成侧注式,便于操作人员观测压铸机的注蜡嘴是否与注蜡管100的注蜡口对接,从而提高注蜡效率。

33.可选地,如图4和图5所示,下模体80包括下模座81和底模柱82。下模座81内设有连通其相对两个侧壁的安装空腔802,底模柱82安装于安装空腔802内,且顶端顶抵安装空腔802的顶部,下模腔801穿设安装空腔802的顶部后向下延伸入底模柱82中;本实用新型中,下模腔801分设于下模座81和底模柱82上,从而便于下模腔801的加工,提高下模腔801的加工质量和加工效率,另一方面,便于内环冷蜡芯73顺畅出模,也便于轻松清理、修复下模腔801。顶模机构110位于安装空腔802中,且套装于底模柱82的外圆上,以用于在外力作用下上移后部分穿设安装空腔802的顶端并伸入下模腔801中。

34.本可选方案中,如图4和图5所示,下模座81包括底板811、相对间隔支设于底板811上的两块立板812、连接于两块立板812顶端的下模块813。底板811、两块立板812及下模块813之间的间隙形成安装空腔802。底模柱82固定于底板811上,且顶端顶抵下模块813,并下模腔801穿设下模块813后由底模柱82的顶端伸入底模柱82。顶模机构110滑动装设于底模柱82的外圆上,且两端分别由两块立板812之间的间隙向外伸出下模座81。下模座81结构简单、容易加工制备,且顶模机构110安装、拆卸简单。

35.进一步地,下模座81还包括用于对下模块813的安装进行定位的定位柱,及用于对上模盖90的安装进行定位导向的导向柱。定位柱竖直设置且支设于两块立板812的顶端,以用于向上插入下模块813底端开设的定位孔中;通过设置配合作用的定位柱和定位孔,从而对下模块813的安装进行定位,提高下模块813的装拆效率,同时提高下模块813的安装精度,进而提高内环冷蜡芯73的成型质量。导向柱竖直设置且支设于下模块813的顶端,以用于向上插入上模盖90底端开设的导向孔中;通过设置配合作用的导向柱和导向孔,从而对上模盖90的安装进行定位,提高上模盖90的装拆效率,同时提高上模盖90的安装精度,进而提高内环冷蜡芯73的成型质量。

36.可选地,如图3所示,上模盖90的上表面还设有内凹延伸的减重槽902,以便于上模盖90的搬移,降低工作人员的劳动强度。

37.可选地,如图4和图5所示,顶模机构110包括套装于底模柱82外圆上的起模板组111,及竖直支设于起模板组111上的多根起模柱112。起模板组111支设于底板811上,且两端分别由两块立板812之间的间隙向外伸出下模座81,以便工作人员施力抬升起模板组111上移。起模柱112用于在起模板组111上移过程中穿设下模块813并伸入下模腔801中。出模时,工作人员施力抬升起模板组111,起模板组111带动多根起模柱112同步上移,起模柱112上移过程中穿设上方的下模块813后伸入下模腔801中顶抵内环冷蜡芯73,起模板组111继

续上移过程中,起模柱112上顶内环冷蜡芯73出模。

38.本可选方案中,如图4和图5所示,起模板组111包括上下依次叠放设置的起模板和固定板。多根起模柱112沿下模腔801的周向均匀间隔设置,且各起模柱112的底端支设于固定板上,其相对的顶端向上穿设起模板后伸入下模块813中。本可选方案中,多根起模柱112沿下模腔801的周向均匀间隔设置,以便内环冷蜡芯73均匀受力出模,从而提高内环冷蜡芯73的出模质量和出模效率;起模板组111的该种结构设置,便于起模柱112快速安装和拆卸,进而提高成型效率。

39.本优选方案中,顶模机构110还包括用于使上移的起模板组111受力回位的回位杆113,回位杆竖直支设于起模板组111上,其上端穿设下模块813后用于与上模盖90顶抵。顶模机构110未移动顶模时,其支设于底板811上,这时,回位杆穿设下模块813后延伸至与下模块813的顶端齐平;顶模机构110顶模过程中,回位杆同步上移穿设下模块813后向上延伸;顶模结束后,将上模盖90重合盖合至下模体80的上端时,上模盖90下压回位杆使顶模机构110向下回退,上模盖90盖合至下模体80上后,回位杆回退至下模块813内且顶端与下模块813的顶端齐平。

40.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。