1.本实用新型涉及一种柴油机重要部件的装配工装,尤其是一种将气缸套装入冷却水套的专用工装,属于柴油机装配技术领域。

背景技术:

2.气缸套是燃烧室的重要组成部分,又对高速往复运动的活塞起导程作用。气缸套采用高度较高的凸肩结构,这样可以保护密封面免受机身变形的影响,同时气缸套中的凸肩部位与冷却水套贴合,通过冷却水套中的冷却水来冷却气缸套,这样在气缸套上部形成薄壁强臂结构,减小了气缸套上部的机械应力和热应力。在柴油机制造、维修过程中气缸套及冷却水套的正确快速安装,对装配效率的提高及柴油机制造质量有较大影响。

3.目前,采用人工敲击压圈或用压力机压下压圈的方法将气缸套压入冷却水套中,若采用人工敲击,则存在着敲击力不均匀,导致气缸套与冷却水套不同轴,严重影响活塞的运动精度,进而影响柴油机的工作质量;若采用压力机压下压圈,由于气缸套与冷却水套的高度较高,需要压力机具有较大的压制空间,因此必须选用较大规格的压力机,增大了装配成本。另外,对于多缸柴油机的气缸套压入冷却水套是逐一进行的,装配效率较低。

技术实现要素:

4.本实用新型的目的是提供一种结构简单、一次能完成三组气缸套和冷却水套组件装配的柴油机气缸套装入冷却水套工装。

5.本实用新型通过以下技术方案予以实现:

6.一种柴油机气缸套装入冷却水套工装,包括起吊横梁组件、三块固定板和六个推力螺钉组件,所述起吊横梁组件包括一对槽形件、一对吊耳板和数块定距板,数块间隔设置的定距板两端分别垂直焊连在两根槽形件的立面之间;吊耳板分别焊接固定在一对槽形件的内侧中部;一对槽形件下侧两端及中部分别通过连接螺钉与三块间隔设置的固定板中部垂直固定连接,所述三块固定板的纵向中心距l相等,且与柴油机机架气缸套中心距相等;2个一组的推力螺钉组件上端成对角分别固定在固定板中部两对角上,推力螺钉组件位置与气缸套的凸肩位置对应,推力螺钉组件下端分别压在气缸套的凸肩顶面上。

7.本实用新型的目的还可以通过以下技术措施来进一步实现。

8.进一步的,所述推力螺钉组件包括推力螺钉本体、螺母、推力块和推力块与推力螺钉本体连接机构,所述推力螺钉本体上部为螺杆,下部为直径小于螺杆外径的光杆,所述光杆下端与推力块通过推力块与推力螺钉本体连接机构连接。

9.进一步的,所述推力块与推力螺钉本体连接机构包括光杆下端的环槽、推力块上端的中心沉孔和限位销,所述光杆下端的环槽插入推力块上端的中心沉孔中,限位销横穿过推力块,限位销两端固定在推力块中,限位销中部位于环槽中。

10.进一步的,所述光杆下端与中心沉孔的单边间隙δ=0.10~0.15mm。所述限位销为弹性销。

11.本实用新型可同时组装三个气缸套和冷却水套组件,并可将组装好的三个气缸套和冷却水套组件直接装入柴油机机架中,结构简单,明显提高了柴油机装配质量和装配效率。

12.本实用新型的优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释,这些实施例,是参照附图仅作为例子给出的。

附图说明

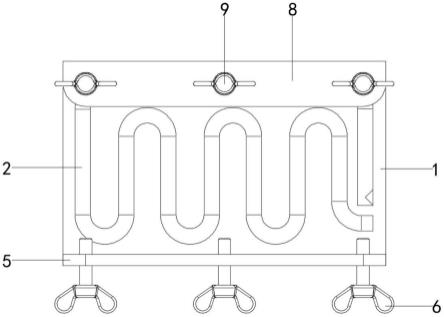

13.图1是本实用新型的主视图;

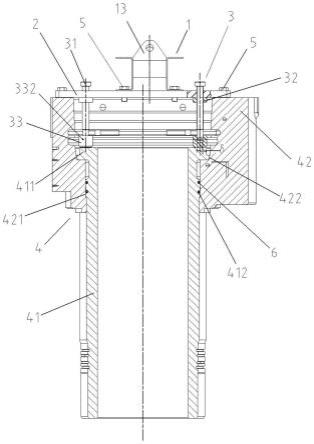

14.图2是图1的俯视图;

15.图3是图2的a向放大图;

16.图4是图2的b-b剖视放大图。

具体实施方式

17.下面结合附图和6l32/40型船用柴油机的实施例对本实用新型作进一步说明,该型柴油机为六缸柴油机,功率为3000kw。

18.在本实用新型的描述中,“上”、“下”、“左”、“右”等指示方位的术语是基于附图所示的方位,或仅是为了简化描述,而不是指示或暗示本实用新型必须具有特定的方位。

19.如图1~图4所示,本实施例包括起吊横梁组件1、三块固定板2和六个推力螺钉组件3,起吊横梁组件1包括一对槽形件11、一对吊耳板12和三块定距板13,槽形件11为钢板折弯件,三块间隔设置的定距板13两端分别垂直焊连在两根槽形件11的立面之间,且定距板13位于固定板2的纵向中心线上。吊耳板12分别焊接固定在一对槽形件11的内侧中部。一对槽形件11 下侧两端及中部分别通过连接螺钉14与三块间隔设置的固定板2中部垂直固定连接,三块固定板2的纵向中心距l相等,且与柴油机机架气缸套中心距相等,便于将通过本实用新型装配好的三个气缸套和冷却水套组件4一次性的装入柴油机机架中,提高装配效率。2个一组的推力螺钉组件3上端成对角分别固定在固定板2中部两对角上,推力螺钉组件3位置与气缸套41的凸肩 411位置对应,推力螺钉组件3下端分别压在气缸套41的凸肩411顶面上。

20.如图3所示,推力螺钉组件3包括推力螺钉本体31、螺母32、推力块33 和推力块与推力螺钉本体连接机构34,推力螺钉本体31上部为螺杆311,下部为直径小于螺杆311外径的光杆312,光杆312下端与推力块33通过推力块与推力螺钉本体连接机构34连接。推力块与推力螺钉本体连接机构34包括光杆312下端的环槽313、推力块33上端的中心沉孔331和限位销332,光杆312下端的环槽313插入推力块33上端的中心沉孔331中,限位销332 横穿过推力块33,限位销332两端固定在推力块33中,限位销332中部位于环槽313中。环槽313和限位销332起到推力螺钉本体31与推力块33的连接作用,防止推力块33掉落。

21.光杆312下端与中心沉孔331的单边间隙δ=0.10~0.15mm,使得推力螺钉本体3边旋转边通过限位销33带动推力块33也随之边旋转边下移,直至推力块33下端面抵靠在气缸套41的凸肩411顶面上,此时由于推力块33受到气缸套4的反作用力,并在推力块33的中心沉孔331与光杆312下端的单边间隙δ的作用下,推力螺钉本体3旋转而推力块33不再转动。推力螺钉本体3推动推力块33下移,从而推动气缸套4下移,完成气缸套和冷却水套组件4的

装配。限位销332为弹性销,便于将限位销332打入推力块33中。

22.本实用新型将气缸套装入冷却水套的过程如下:

23.1)固定连接起吊横梁组件1和三块固定板2,将起吊横梁组件1两端及中部下侧通过连接螺钉14分别与三块间隔设置的固定板2中部垂直固定连接,并使固定板2的纵向中心距l相等,且与柴油机气缸套中心距相等,便于一次将三个气缸套和冷却水套组件4装入柴油机机架中,提高柴油机的装配效率。

24.2)装配推力块与推力螺钉本体连接机构34,将推力螺钉本体31分别垂直插入在固定板2中部两对角中,并将推力螺钉本体32上部的螺杆311拧入固定板2的螺纹孔21中,再将螺母32从推力螺钉本体32下端向上拧在推力螺钉本体31上部的螺杆311上。然后将推力螺钉本体32下端端头向下插入推力块33的中心沉孔331中,直至推力螺钉本体31的下端底面抵靠在中心沉孔331底面上,再将限位销332从推力块33一侧横插入推力块33中,直至限位销332中部穿过推力螺钉本体31的光杆312下端的环槽313,限位销 332两端固定在推力块33中。

25.3)进行气缸套和冷却水套组件4的初步装配,先将o型密封圈6分别装入气缸套41的两道密封圈槽412中,然后将气缸套41下端分别垂直插入冷却水套中心孔421中,直至气缸套41上端的凸肩411上端面低于冷却水套42 的上端端面,依次完成气缸套和冷却水套组件4的初步装配。

26.4)完成气缸套和冷却水套组件4的装配,将装配好的柴油机气缸套装入冷却水套工装吊运到三个已完成初步装配的气缸套和冷却水套组件4的上侧,调节三个间隔放置的气缸套和冷却水套组件4的间距l1,使得所述间距l1 与固定板2的纵向中心距l相等。接着将柴油机气缸套装入冷却水套工装下降到气缸套和冷却水套组件4的上侧,然后将横板2两端的通孔分别对准冷却水套42对应的螺纹孔,接着将螺钉5分别穿过通孔拧入对应的螺纹孔中,从而将柴油机气缸套装入冷却水套工装固定在三个气缸套和冷却水套组件4 上。再分别交替顺时针转动各气缸套和冷却水套组件4上侧的两个推力螺钉组件3,使得推力螺钉本体31推动推力块33下移,通过推力块33推动气缸套41沿着冷却水套通孔421下移,直至气缸套凸肩411下侧分别压紧在对应的冷却水套通孔421顶端的台阶孔422的底面上,完成一个气缸套和冷却水套组件4的装配,以此类推,完成另两个气缸套和冷却水套组件4的装配。最后分别拧紧各推力螺钉组件3的螺母32,使其分别抵靠在对应横板2的下侧面上,最终完成三个气缸套和冷却水套组件4的装配。

27.再次重复上述过程,就能完成本实施例6l32/40型船用柴油机全部六个气缸套和冷却水套组件4的装配,显著提高了该型船用柴油机的安装效率。

28.除上述实施例外,本实用新型还可以有其他实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。