1.本实用新型实施例涉及液晶框成型工装领域,特别涉及一种液晶框的碗翘成型模组。

背景技术:

2.目前,汽车的车载液晶框具有相应的背板冲压件,其根据客户的技术要求,需要增加碗翘成型设计,即需要额外的碗翘成型模组进行整形。如图8所示为一种碗翘成型模组300,其包括相互配合的上模组50与下模组60。所述上模组50包括上模座51、连接于上模座51底面的上模板52及自上模板52向下凸伸的数个上整形柱53;所述下模组60包括下模座61、连接于下模座61顶面的下模板62及自下模板62向上凸伸的数个下整形柱63,所述上整形柱53与下整形柱63之间相互错位。所述液晶框200碗翘成型时,所述液晶框200放置于上整形柱53与下整形柱63之间且通过上整形柱53与下整形柱63之间的相对运动进行碗翘成型。然而,该碗翘成型模组300所整形出的液晶框200具有易成s形的缺陷,其稳定性很差且报废率较高。同时,该碗翘成型模组300中每个整形柱都要根据客户的实际要求进行单独调整,即调整过程复杂且繁琐,从而使得调整极为不方便。

3.所以,确有必要提供一种新的碗翘成型模组,以克服上述缺陷。

技术实现要素:

4.本实用新型的目的在于提供一种液晶框的碗翘成型模组,用于在液晶框碗翘成型时,提高成型的稳定性,降低报废率。

5.为解决上述技术问题,本实用新型的实施方式提供了一种碗翘成型模组,用于液晶框的碗翘成型,所述碗翘成型模组包括相互配合的上模组与下模组。所述上模组包括上模座、连接于所述上模座的底面的上模板及自所述上模板的底面向下凸伸的凸伸部,所述凸伸部包括位于所述上模板中央的上压块及位于所述上模板的四个顶角的整形块,所述整形块向下突伸超过所述上压块;所述下模组包括下模座、连接于所述下模座的顶面的下模板及自所述下模板的顶面向上凸伸的下压块,所述下压块呈十字型且设有对应于所述整形块的缺口。所述液晶框碗翘成型时,所述液晶框卡持于所述下压块上且所述液晶框的底壁贴合于所述下压块的顶面,所述整形块向下抵推所述液晶框的四个顶角直至所述上压块的底面贴合于所述液晶框的顶壁。

6.在优选的实施方式中,所述下压块的顶面为中间高、周边低的弧形表面,且所述下压块设有位于该弧形表面的横向两端的长边及位于该弧形表面的纵向两端的短边。

7.在优选的实施方式中,所述长边与该弧形表面的中心具有高度差,且所述长边与该弧形表面的中心的高度差为1.48mm。

8.在优选的实施方式中,所述短边与该弧形表面的中心具有高度差,且所述短边与该弧形表面的中心的高度差为2.88mm。

9.在优选的实施方式中,所述液晶框设有放置于所述下压块的顶面的平板部、自所

述平板部的横向两侧向下延伸的长壁及自所述平板部的纵向两侧向下延伸的短壁,所述液晶框碗翘成型时,所述长壁夹持于所述下压块的所述长边,且所述短壁夹持于所述下压块的所述短边。

10.在优选的实施方式中,所述液晶框的所述平板部的厚度为0.5mm,且所述液晶框碗翘成型后,所述液晶框的顶壁中心与所述短壁的顶部的高度差为0.25mm。

11.在优选的实施方式中,所述上模板与所述下模板相同且均呈矩形设置,所述上压块位于所述上模板的中央且所述上压块的纵向两侧分设置有两个所述整形块。

12.在优选的实施方式中,所述下压块位于所述下模板的中央,且所述缺口位于所述下压块的四个顶角处。

13.在优选的实施方式中,所述整形块向下突伸超过所述上压块,且所述整形块的底面与所述上压块的底面之间的高度差为1.0mm。

14.在优选的实施方式中,所述液晶框碗翘成型且所述上压块的底面贴合于所述液晶框的顶壁时,所述碗翘成型模组的整体高度为150~160mm。

15.本实用新型实施方式相对于现有技术而言,具有如下有益效果:所述上模组的凸伸部包括位于上模板中央的上压块及位于上模板的四个顶角的整形块,所述整形块向下突伸超过上压块;所述下模组的下压块呈十字型且设有对应于整形块的缺口。所述液晶框碗翘成型时,所述液晶框卡持于下压块上且所述液晶框的底壁贴合于下压块的顶面,使得所述液晶框可以精确地定位于下模组上;所述整形块向下抵推液晶框的四个顶角直至所述上压块的底面贴合于液晶框的顶壁,此时所述上模组通过整形块将液晶框碗翘成所需的形状。该碗翘成型模组用于在碗翘成型时,使得所述液晶框不会发生s形变形,从而提高了成型的稳定性,降低成型的报废率。同时,该碗翘成型模组只需调整四个整形块即可实现液晶框碗翘成型的弧度定位,调整方便,制作成本较低。

附图说明

16.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

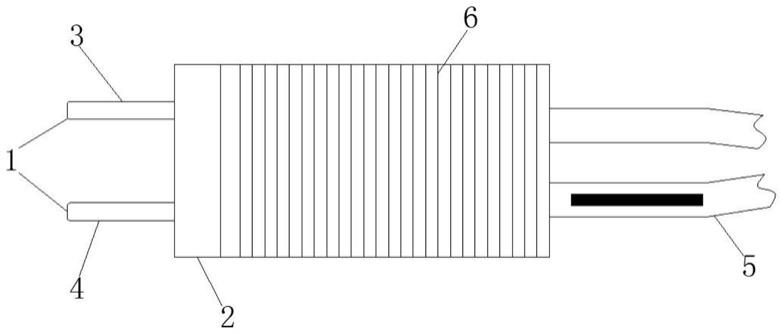

17.图1是本实用新型较佳实施例中碗翘成型模组的立体示意图。

18.图2是图1所示的碗翘成型模组中上模组的立体示意图。

19.图3是图1所示的碗翘成型模组中下模组的立体示意图。

20.图4是图1所示的碗翘成型模组去除模座后的分解示意图。

21.图5是图1所示的碗翘成型模组的主视图。

22.图6是图5所示的碗翘成型模组对液晶框成型前的主视图。

23.图7是图6所示的碗翘成型模组对液晶框成型后的主视图。

24.图8是是现有技术中碗翘成型模组使用时的主视图。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本实用新

型的实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下实施方式的种种变化和修改,也可以实现本技术所要求保护的技术方案。

26.请参阅图1至图7所示,本实用新型的较佳实施例揭示了一种碗翘成型模组100,用于液晶框200的碗翘成型。所述碗翘成型模组100包括相互配合的上模组10与下模组20,所述液晶框200碗翘成型时,所述液晶框位于上模组10与下模组20之间且所述液晶框200的底壁贴合于下模组20的顶面。

27.请参阅图2至图4所示,所述上模组10包括上模座11、连接于上模座11的底面的上模板12及自上模板12的底面向下凸伸的凸伸部30,所述上模板12呈矩形设置。所述凸伸部30包括位于上模板12中央的上压块31及位于上模板12的四个顶角的四个整形块32,即所述上压块31的纵向两侧分设置有两个整形块32。同时,所述整形块32向下突伸超过上压块31,即所述整形块32的底面与上压块31的底面之间形成有高度差,本实施方式中,所述整形块32的底面与上压块31的底面之间的高度差为1.0mm。

28.所述下模组20包括下模座21、连接于下模座21的顶面的下模板22及自下模板22的顶面向上凸伸的下压块40,所述下模板22与上模板12相同且呈矩形设置。所述下压块40位于下模板22的中央且呈十字型,所述下压块40的顶面41为中间高、周边低的弧形表面,且所述下压块40设有位于该弧形表面的横向两端的长边42及位于该弧形表面的纵向两端的短边43。本实施方式中,所述长边42与该弧形表面的中心具有高度差,且所述长边42与该弧形表面的中心的高度差为1.48mm。所述短边43与该弧形表面的中心具有高度差,且所述短边43与该弧形表面的中心的高度差为2.88mm。

29.结合图5所示,所述下压块40还设有对应于整形块32的四个缺口44,所述缺口44位于下压块40的四个顶角处。请参阅图6至图7所示,所述液晶框200为双钣金结构,其通过不同厚度的结构实现窄边框。所述液晶框200碗翘成型时,所述液晶框200卡持于下压块40上且所述液晶框200的底壁贴合于下压块40的顶面41,所述整形块32向下抵推液晶框200的四个顶角直至所述上压块31的底面贴合于液晶框200的顶壁,此时所述上模组10通过整形块32将液晶框200碗翘成所需求的形状。

30.具体地,所述液晶框200设有用以放置于下压块40的顶面41的平板部201、自平板部201的横向两侧向下延伸的长壁202及自平板部201的纵向两侧向下延伸的短壁203;所述液晶框200碗翘成型时,所述长壁201夹持于下压块40的长边42,且所述短壁203夹持于下压块40的短边43,使得所述液晶框200可以精确地定位于下模组20上。

31.本实施方式中,所述液晶框200的平板部201的厚度为0.5mm,且所述液晶框200碗翘成型后,所述液晶框200的顶壁中心与短壁203的顶部的高度差为0.25mm。同时,所述液晶框200碗翘成型且上压块31的底面贴合于液晶框200的顶壁时,所述碗翘成型模组100的整体高度为150~160mm,其中,最优选为155.05mm。

32.所述碗翘成型模组100的作业工序如下:首先,将所述液晶框200放置于下模组20上且所述液晶框200卡持于下模组20的下压块40上;然后,所述上模组10带动整形块32向下抵推液晶框200的四个顶角直至所述上压块31的底面贴合于液晶框200的顶壁;最后,所述上模组10带动整形块32远离下模组20,且将碗翘成型后的液晶框200从下模组20上取出。该碗翘成型模组100用于在碗翘成型时,使得所述液晶框200不会发生s形变形,从而提高了成

型的稳定性,降低成型的报废率。同时,只需调整四个整形块32即可实现液晶框200碗翘成型的弧度定位,调整方便,制作成本较低。

33.本实用新型中,所述上模组10包括上模座11、连接于上模座11的底面的上模板12及自上模板12的底面向下凸伸的凸伸部30,所述凸伸部30包括位于上模板12中央的上压块31及位于上模板12的四个顶角的整形块32,所述整形块32向下突伸超过上压块31。所述下模组20包括下模座21、连接于下模座21的顶面的下模板22及自下模板22的顶面向上凸伸的下压块40,所述下压块40呈十字型且设有对应于整形块32的缺口44。所述液晶框200碗翘成型时,所述液晶框200卡持于下压块40上且所述液晶框200的底壁贴合于下压块40的顶面41,使得所述液晶框200可以精确地定位于下模组20上。

34.所述整形块32向下抵推液晶框200的四个顶角直至所述上压块31的底面贴合于液晶框200的顶壁,此时所述上模组10通过整形块32将液晶框200碗翘成所需求的形状。该碗翘成型模组100用于在碗翘成型时,使得所述液晶框200不会发生s形变形,从而提高了成型的稳定性,降低成型的报废率。同时,该碗翘成型模组100只需调整四个整形块32即可实现液晶框200碗翘成型的弧度定位,调整方便,制作成本较低。

35.本领域的普通技术人员可以理解,上述实施方式是实现本实用新型的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本实用新型的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。