1.本发明的一个方面涉及行驶车系统。

背景技术:

2.已知具备搬送物品的行驶车(堆垛起重机)的自动仓库。例如在专利文献1中公开了一种自动仓库,第一行驶车及第二行驶车这两台行驶车在一条行驶轨道上行驶,设有两台行驶车各自所行驶的行驶区域、和两台行驶车双方进入的共有区域。在这样的共有区域中,第一行驶车及第二行驶车中的一方需要检测自身的行驶位置,以不会侵入第一行驶车及第二行驶车中的另一方的行驶区域。

3.因此,在这样的行驶车中设有用于检测自身的行驶位置的旋转编码器。例如,专利文献1的物品保管设备中,在行驶轨道上设有链条(被检测部),行驶车在旋转编码器(检测部)的链齿轮与该链条啮合的状态下行驶,通过检测行驶时的链齿轮的旋转来检测自身的行驶位置。

4.现有技术文献

5.专利文献

6.专利文献1:日本专利第4089154号公报

技术实现要素:

7.在将上述那样的行驶车所行驶的行驶轨道设置于工厂等现场的情况下,相比于设置一条行驶轨道,将分割的多条行驶轨道连接在能够通过行驶轨道之间的间隙吸收设置行驶轨道的现场尺寸与产品尺寸的误差方面更优选。另一方面,沿着行驶轨道向一个方向延伸的链条等被检测部若在行驶方向上隔开间隙地设置,则由于与旋转编码器的啮合脱开而无法检测自身位置。因此,在由多个行驶轨道部件构成供行驶车行驶的行驶轨道的情况下,第一行驶车及第二行驶车为了恰当地检测自身位置,需要一定的工夫。

8.因此,本发明的一个方面的目的在于,提供一种行驶车系统,能够吸收设置行驶轨道的现场尺寸与产品尺寸的误差,并且第一行驶车及第二行驶车能够恰当地检测自身位置。

9.本发明的一个方面的行驶车系统具备:行驶轨道,该行驶轨道具有沿水平方向延伸的第一轨道部件和第二轨道部件;在行驶轨道行驶的第一行驶车及第二行驶车;第一被检测部,该第一被检测部设于第一轨道部件,并沿着行驶轨道的延伸方向延伸;第二被检测部,该第二被检测部设于第二轨道部件,并沿着行驶轨道的延伸方向延伸;第一检测部,该第一检测部设于第一行驶车,并对第一被检测部进行检测;以及第二检测部,该第二检测部设于第二行驶车,并对第二被检测部进行检测,沿着行驶轨道形成有第一行驶车能够行驶且第二行驶车不能行驶的第一区域、第二行驶车能够行驶且第一行驶车不能行驶的第二区域、以及设于第一区域与第二区域之间并且第一行驶车及第二行驶车双方能够行驶的共有区域,在共有区域设有第一轨道部件与第二轨道部件以隔着间隙或者相互接触的状态连接

的连接部分,当在共有区域中第一行驶车位于第一轨道部件的连接部分侧的端部即第一位置时,第一被检测部配置于能够由第一检测部检测到的位置,并且第二被检测部配置于无法由第一检测部检测到的位置,当在共有区域中第二行驶车位于第二轨道部件的连接部分侧的端部即第二位置时,第二被检测部配置于能够由第二检测部检测到的位置,并且第一被检测部配置于无法由第二检测部检测到的位置。

10.根据该结构,由第一轨道部件和第二轨道部件形成行驶轨道。由此,在配置行驶轨道时,能够配合现场的尺寸而在第一轨道部件与第二轨道部件之间设置间隙,因此能够吸收与产品尺寸之间的误差。另外,在该结构中,能够在共有区域中检测第一行驶车位于第一轨道部件的端部这一情况、和第二行驶车位于第二轨道部件的端部这一情况。能够吸收设置行驶轨道的现场尺寸与产品尺寸的误差,并且第一行驶车及第二行驶车能够恰当地检测自身位置。

11.在本发明的一个方面的行驶车系统中,也可以是,第一被检测部及第二被检测部以在行驶轨道的延伸方向上相互不重复的方式配置。根据该结构,能够减小第一被检测部及第二被检测部的设置空间。

12.在本发明的一个方面的行驶车系统中,也可以是,第一被检测部及第二被检测部沿着行驶轨道的延伸方向配置在一条直线上。根据该结构,能够使由安装于第一轨道部件的第一被检测部构成的单元、和使由安装于第二轨道部件的第二被检测部构成的单元共通化。

13.在本发明的一个方面的行驶车系统中,也可以是,第一检测部及第二检测部是编码器,第一被检测部及第二被检测部是与安装于编码器的齿轮啮合的齿条。根据该行驶车系统,能够容易地构成第一检测部、第二检测部、第一被检测部及第二被检测部。

14.本发明的一个方面的行驶车系统也可以是,还具备第一控制部,该第一控制部基于第一检测部的检测结果来判定第一行驶车位于第一位置这一情况,并且基于第二检测部的检测结果来判断第二行驶车位于第二位置这一情况,第一控制部以使第一行驶车不会超过第一位置而侵入到第二区域的方式进行控制,并且以使第二行驶车不会超过第二位置而侵入到连接部分的方式进行控制。在该结构中,能够防止第一行驶车及第二行驶车中的一方从共有区域侵入到第一行驶车及第二行驶车中的另一方的行驶区域。

15.本发明的一个方面的行驶车系统也可以是,还具备:对第三被检测部进行检测的第三检测部;和对第四被检测部进行检测的第四检测部,第三检测部及第三被检测部中的一方设于第一行驶车及共有区域中的一方,第三检测部及第三被检测部中的另一方设于第一行驶车及共有区域中的另一方,第四检测部及第四被检测部中的一方设于第二行驶车及共有区域中的一方,第四检测部及第四被检测部中的另一方设于第二行驶车及共有区域中的另一方,当在共有区域中第一行驶车位于第一轨道部件的连接部分侧的端部即第一位置时,第三被检测部配置于能够由第三检测部检测到的位置,并且第四被检测部配置于无法由第三检测部检测到的位置,当在共有区域中第一行驶车位于第二轨道部件的连接部分侧的端部即第二位置时,第四被检测部配置于能够由第四检测部检测到的位置,并且第三被检测部配置于无法由第四检测部检测到的位置。

16.根据该结构,能够在共有区域中检测第一行驶车位于第一轨道部件的端部这一情况、和第二行驶车位于第二轨道部件的端部这一情况。由此,能够吸收设置行驶轨道的现场

尺寸与产品尺寸的误差,并且第一行驶车及第二行驶车能够更恰当地检测自身位置。

17.在本发明的一个方面的行驶车系统中,具备:具有沿水平方向延伸的第一轨道部件和第二轨道部件的行驶轨道;在行驶轨道行驶的第一行驶车及第二行驶车;对第三被检测部进行检测的第三检测部;以及对第四被检测部进行检测的第四检测部,沿着行驶轨道形成有第一行驶车能够行驶且第二行驶车不能行驶的第一区域、第二行驶车能够行驶且第一行驶车不能行驶的第二区域、以及设于第一区域与第二区域之间并且第一行驶车及第二行驶车双方能够行驶的共有区域,在共有区域设有第一轨道部件与第二轨道部件以隔着间隙或相互接触的状态连接的连接部分,第三检测部及第三被检测部中的一方设于第一行驶车及共有区域中的一方,第三检测部及第三被检测部中的另一方设于第一行驶车及共有区域中的另一方,第四检测部及第四被检测部中的一方设于第二行驶车及共有区域中的一方,第四检测部及第四被检测部中的另一方设于第二行驶车及共有区域中的另一方,当在共有区域中第一行驶车位于第一轨道部件的连接部分侧的端部即第一位置时,第三被检测部配置于能够由第三检测部检测到的位置,并且第四被检测部配置于无法由第三检测部检测到的位置,当在共有区域中第一行驶车位于所述第二轨道部件的连接部分侧的端部即第二位置时,第四被检测部配置于能够由第四检测部检测到的位置,并且第三被检测部配置于无法由第四检测部检测到的位置。

18.根据该结构,由第一轨道部件和第二轨道部件形成行驶轨道。由此,在配置行驶轨道时,能够配合现场的尺寸而在第一轨道部件与第二轨道部件之间设置间隙,因此能够吸收与产品尺寸之间的误差。另外,在该结构中,能够在共有区域中使第一行驶车的行驶在第一轨道部件的端部停止,并使第二行驶车的行驶在第二轨道部件的端部停止。由此,能够吸收设置行驶轨道的现场尺寸与产品尺寸的误差,并且第一行驶车及第二行驶车能够恰当地检测自身位置。

19.在本发明的一个方面的行驶车系统中,也可以是,第三检测部设于第一行驶车,第三被检测部设于共有区域,第四检测部设于第二行驶车,第四被检测部设于共有区域。在该结构中,能够通过将设于行驶车侧的检测部的检测结果直接传送至设于行驶台车的第二控制部来进行行驶控制。另外,由于在各行驶车中检测自身的行驶台车的状态,所以不会与其他行驶车弄错检测结果。

20.在本发明的一个方面的行驶车系统中,也可以是,第一检测部及第二检测部是传感器,第一被检测部及第二被检测部是由传感器检测的卡爪。根据该行驶车系统,能够容易地构成第一检测部、第二检测部、第一被检测部及第二被检测部。

21.本发明的一个方面的行驶车系统也可以是,还具备第二控制部,该第二控制部基于第三检测部的检测结果使第一行驶车的行驶停止,并且基于第四检测部的检测结果使第二行驶车的行驶停止。在该结构中,能够防止第一行驶车及第二行驶车中的一方从共有区域侵入到第一行驶车及第二行驶车中的另一方的行驶区域。

22.本发明的一个方面的仓储系统具备:上述的行驶车系统;第一仓储装置,该第一仓储装置设置为能够在该第一仓储装置与在第一区域行驶的第一行驶车之间进行物品的存取;第二仓储装置,该第二仓储装置设置为能够在该第二仓储装置与在第二区域行驶的第二行驶车之间进行物品的存取;以及维护区域,该维护区域沿着行驶轨道的延伸方向配置于第一仓储装置与第二仓储装置之间,能够收容位于共有区域的第一行驶车及第二行驶

车。在该结构中,在具有多个仓储装置和多个行驶车的自动仓库等中适用行驶车系统。由此,能够吸收设置行驶轨道的现场尺寸与产品尺寸的误差,并且第一行驶车及第二行驶车能够恰当地检测自身位置。

23.发明效果

24.根据本发明的一个方面,能够吸收设置行驶轨道的现场尺寸与产品尺寸的误差,并且第一行驶车及第二行驶车能够恰当地检测自身位置。

附图说明

25.图1是从一个实施方式的仓储系统(stocker system)的正面观察到的剖视图。

26.图2是从堆垛机(stacker crane)的行驶方向观察图1所示的仓储装置的物品收容区域的剖视图。

27.图3是图1的仓储装置所包含的堆垛机的立体图。

28.图4中,图4的(a)是将上部行驶轨道的连接部分附近放大的侧视图,图4的(b)是将下部行驶轨道的连接部分附近放大的侧视图。

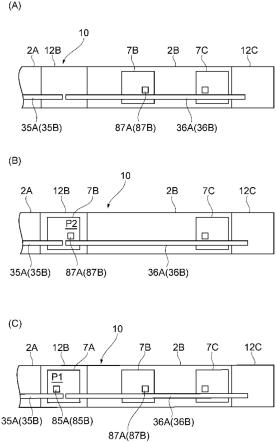

29.图5中,图5的(a)~图5的(c)是说明对堆垛机的行驶位置进行检测的结构的说明图。

30.图6是从下方观察堆垛机的行驶部的立体图。

31.图7是从上方观察堆垛机的辅助行驶部的立体图。

32.图8是观察固定于下部行驶轨道的第一下卡爪(dog)及第二下卡爪的立体图。

33.图9是观察固定于上部行驶轨道的第一上卡爪及第二上卡爪的立体图。

具体实施方式

34.以下,参照附图详细地说明实施方式。此外,对相同或相当的要素标注相同的附图标记并省略重复的说明。

35.如图1所示,仓储系统1构成为包括两个仓储装置即仓储装置(第一仓储装置)2a及仓储装置(第二仓储装置)2b、和一个实施方式的行驶车系统10。

36.如图1及图2所示,在仓储装置2a、2b中保管例如由搬送装置搬送来的物品。物品例如是对在半导体制造装置或液晶制造装置等中被处理的晶圆进行收容的foup(front-opening unified pod,前开式晶圆传送盒)、及收容在半导体制造装置或液晶制造装置等中使用的标线片的标线片盒等容器。仓储装置2a、2b具有仓储装置主体3、和架部(rack)4a、4b。

37.在仓储系统1中,两个仓储装置2a、2b在堆垛机7(第一堆垛机7a及第二堆垛机7b)的行驶方向上排列。仓储装置主体3形成为将沿一个方向延伸的规定区域包围的壳体状(例如,中空的长方体状)。仓储装置主体3的外形由未图示的框架和面板构成。仓储装置主体3在比仓储装置主体3外侧的地板面gl低的位置形成有作为仓储装置主体3的内部区域的一部分的、地板下区域3s。

38.仓储装置2a的仓储装置主体3形成有收容架部4a、4b的物品收容区域(第一区域)11a,并在堆垛机7的行驶方向上在仓储装置2a的两端形成有维护区域12a、12b。仓储装置2b的仓储装置主体3形成有收容架部4a、4b的物品收容区域(第二区域)11b,并在堆垛机7的行

驶方向上在仓储装置2b的两端形成有维护区域12b、12c。此外,图1中的维护区域(共有区域)12b共用仓储装置2a的右端的维护区域和仓储装置2b的左端的维护区域。

39.物品收容区域11a是第一堆垛机7a能够行驶且第二堆垛机7b不能行驶的区域。物品收容区域11b是第二堆垛机7b能够行驶且第一堆垛机7a不能行驶的区域。维护区域12b是设于物品收容区域11a与物品收容区域11b之间且第一堆垛机7a及第二堆垛机7b双方能够行驶的区域。

40.如图4~图7所示,行驶车系统10具备下部行驶轨道(行驶轨道)31、上部行驶轨道(行驶轨道)32、第一堆垛机(第一行驶车)7a、第二堆垛机(第二行驶车)7b、第一下齿条(第一被检测部)35a及第一上齿条(第一被检测部)35b、第二下齿条(第二被检测部)36a及第二上齿条(第二被检测部)36b、第一下编码器(第一检测部)85a及第一上编码器(第一检测部)85b、第二下编码器(第二检测部)87a及第二上编码器(第二检测部)87b。

41.如图1所示,下部行驶轨道31具有沿水平方向延伸的第一轨道部件31a和第二轨道部件31b。下部行驶轨道31直接安装于地面,或经由支承部件安装于地面。上部行驶轨道32具有沿水平方向延伸的第一轨道部件32a和第二轨道部件32b。上部行驶轨道32直接安装于顶棚等,或经由悬吊部件安装于顶棚等。下部行驶轨道31及上部行驶轨道32配置于仓储装置主体3的内部,以在铅垂方向上相对的方式配置。

42.如图1及图4所示,第一轨道部件31a与第二轨道部件31b在隔着间隙g或相互接触的状态下连接。第一轨道部件32a与第二轨道部件32b在隔着间隙g或相互接触的状态下连接。这些连接部分设于维护区域12b。

43.如图3及图6所示,堆垛机7各自具备行驶部71、杆部(mast)72、升降台75及辅助行驶部90。行驶部71具有行驶用马达78及升降用马达82。

44.行驶部71沿着下部行驶轨道31行驶。行驶部71包括在将下部行驶轨道31的侧面夹入的状态下滚动的一对驱动轮71a、71a和一对从动轮71b、71b。行驶用马达78是驱动轮71a、71a的驱动源。升降用马达82是升降台75的驱动源。杆部72立设于行驶部71的上部。在升降台75搭载有未图示的移载装置,通过该移载装置在升降台75与置物架s之间移载物品,并且在升降台75与出库入库口之间移载物品。

45.辅助行驶部90沿着上部行驶轨道32行驶。辅助行驶部90包括在将上部行驶轨道32夹入的状态下滚动的一对驱动轮90a、90a和一对从动轮90b、90b。

46.如图1所示,本实施方式的行驶车系统10具备:在第一轨道部件31a及第一轨道部件32a行驶的第一堆垛机(第一行驶车)7a、在第二轨道部件31b及第二轨道部件32b行驶的第二堆垛机(第二行驶车)7b、在第一轨道部件31a及第一轨道部件32a行驶的第三堆垛机7c、和在第二轨道部件31b及第二轨道部件32b行驶的第四堆垛机7d。

47.如图1及图2所示,在一个仓储装置2a、2b的内部各自有两台堆垛机7行驶。在本实施方式中,第一堆垛机7a和第三堆垛机7c在仓储装置2a的内部行驶,第二堆垛机7b和第四堆垛机7d在仓储装置2b的内部行驶。第一堆垛机7a及第三堆垛机7c分别沿着第一轨道部件31a及第一轨道部件32a行驶,在置物架s与出库入库口之间搬送物品,相对于置物架s进行物品的移载(装货及卸货)。第二堆垛机7b及第四堆垛机7d分别沿着第二轨道部件31b及第二轨道部件32b行驶,在置物架s与出库入库口之间搬送物品,相对于置物架s进行物品的移载。

48.如图4的(b)所示,第一下齿条35a设于第一轨道部件31a,沿着下部行驶轨道31的延伸方向延伸。第一下齿条35a形成有与安装于第一下编码器85a(参照图5的(c))的链齿轮(齿轮)(未图示)啮合的齿形。如图4的(a)所示,第一上齿条35b设于第一轨道部件32a,沿着上部行驶轨道32的延伸方向延伸。第一上齿条35b形成有与安装于第一上编码器85b(参照图5的(c))的链齿轮(齿轮)(未图示)啮合的齿形。

49.如图4的(b)所示,第二下齿条36a设于第二轨道部件31b,沿着下部行驶轨道31的延伸方向延伸。第二下齿条36a形成有与安装于第二下编码器87a(参照图6)的链齿轮(齿轮)88a啮合的齿形。如图4的(a)所示,第二上齿条36b设于第二轨道部件32b,沿着上部行驶轨道32的延伸方向延伸。第二上齿条36b形成有与安装于第二上编码器87b(参照图7)的链齿轮(齿轮)88b啮合的齿形。

50.如图6所示,第一下齿条35a及第二下齿条36a以在下部行驶轨道31的延伸方向上相互不重复的方式配置。另外,第一下齿条35a及第二下齿条36a沿着下部行驶轨道31的延伸方向配置在一条直线上。如图7所示,第一上齿条35b及第二上齿条36b以在上部行驶轨道32的延伸方向上相互不重复的方式配置。另外,第一上齿条35b及第二上齿条36b沿着上部行驶轨道32的延伸方向配置在一条直线上。

51.如图5的(c)所示,第一下编码器85a设于第一堆垛机7a,对第一下齿条35a进行检测。更详细而言,第一下编码器85a检测与第一下齿条35a啮合的链齿轮(未图示)的旋转数。第一上编码器85b设于第一堆垛机7a,对第一上齿条35b进行检测。更详细而言,第一上编码器85b检测与第一上齿条35b啮合的链齿轮(未图示)的旋转数。

52.如图6所示,第二下编码器87a设于第二堆垛机7b,对第二下齿条36a进行检测。更详细而言,第二下编码器87a检测与第二下齿条36a啮合的链齿轮88a的旋转数。如图7所示,第二上编码器87b设于第二堆垛机7b,对第二上齿条36b进行检测。更详细而言,第二上编码器87b检测与第二上齿条36b啮合的链齿轮88b的旋转数。

53.如图5的(c)所示,在本实施方式的行驶车系统10中,当在维护区域12b中第一堆垛机7a位于第一轨道部件31a及第一轨道部件32a的连接部分侧的端部(与连接部分相面对的端部)即第一位置p1时,第一下齿条35a配置于能够由第一下编码器85a检测到的位置,第一上齿条35b配置于能够由第一上编码器85b检测到的位置,第二下齿条36a配置于无法由第一下编码器85a检测到的位置,第二上齿条36b配置于无法由第一上编码器85b检测到的位置。

54.如图5的(b)所示,在本实施方式的行驶车系统10中,当在维护区域12b中第二堆垛机7b位于第二轨道部件31b及第二轨道部件32b的连接部分侧的端部(与连接部分相面对的端部)即第二位置p2时,第二下齿条36a配置于能够由第二下编码器87a检测到的位置,第二上齿条36b配置于能够由第二上编码器87b检测到的位置,第一下齿条35a配置于无法由第二下编码器87a检测到的位置,第一上齿条35b配置于无法由第二上编码器87b检测到的位置。

55.如图1所示,在仓储装置2a与维护区域12b的边界部及仓储装置2b与维护区域12b的边界部设有挡板(shutter)13。挡板13能够进行开闭,以成为第一堆垛机7a能够在物品收容区域11a与维护区域12b之间来去的打开状态、或将物品收容区域11a与维护区域12b之间遮蔽而第一堆垛机7a无法在物品收容区域11a与维护区域12b之间来去的关闭状态。同样

地,挡板13能够进行开闭,以成为第二堆垛机7b能够在物品收容区域11b与维护区域12b之间来去的打开状态、或将物品收容区域11b与维护区域12b之间遮蔽而第二堆垛机7b无法在物品收容区域11b与维护区域12b之间来去的关闭状态。

56.如图1所示,在仓储系统1中设有对配置在各个仓储装置2a、2b内部的四台堆垛机7等的行驶进行控制的控制器(第一控制部

·

第二控制部)10a。配置在仓储装置2a、2b的内部的四台堆垛机7通过基于该控制器的控制而在架部4a、4b的置物架s载置物品或从置物架s取出物品。

57.本实施方式的控制器10a基于第一下编码器85a及第一上编码器85b的检测结果来判断第一堆垛机7a位于第一位置p1这一情况,并且基于第二下编码器87a及第二上编码器87b的检测结果来判断第二堆垛机7b位于第二位置p2这一情况。

58.更详细而言,控制器10a基于在位于第一位置p1时检测出的第一下编码器85a及/或第一上编码器85b的旋转数,判断第一堆垛机7a位于第一位置p1这一情况。另外,控制器10a基于在位于第二位置p2时检测出的第二下编码器87a及/或第二上编码器87b的旋转数,判断第二堆垛机7b位于第二位置p2这一情况。

59.更详细而言,控制器10a还基于上述位于第一位置p1及第二位置p2的判断,以使第一堆垛机7a不会超过第一位置p1而侵入仓储装置2b的方式进行控制,并且以使第二堆垛机7b不会超过第二位置p2而侵入仓储装置2a的方式进行控制。

60.接着,说明本实施方式的仓储系统1的作用效果。根据本实施方式的仓储系统1,由第一轨道部件31a和第二轨道部件31b形成下部行驶轨道31,由第一轨道部件32a和第二轨道部件32b形成上部行驶轨道32。由此,在配置下部行驶轨道31及上部行驶轨道32时,能够配合现场的尺寸而在第一轨道部件31a与第二轨道部件31b之间、第一轨道部件32a与第二轨道部件32b之间设置间隙g,因此能够吸收与产品尺寸之间的误差。

61.根据本实施方式的行驶车系统10,能够在维护区域12b中检测第一堆垛机7a位于第一轨道部件31a及第一轨道部件32a的端部这一情况、和第二堆垛机7b位于第二轨道部件31b及第二轨道部件32b的端部这一情况。由此,第一堆垛机7a及第二堆垛机7b能够恰当地检测自身位置。

62.根据本实施方式的行驶车系统10,第一下齿条35a及第二下齿条36a、和第一上齿条35b及第二上齿条36b以在下部行驶轨道31及上部行驶轨道32的延伸方向上相互不重复的方式配置。由此,能够减小第一下齿条35a、第二下齿条36a、第一上齿条35b及第二上齿条36b的设置空间。

63.根据本实施方式的行驶车系统10,第一下齿条35a及第二下齿条36a沿着下部行驶轨道31的延伸方向配置在一条直线上,第一上齿条35b及第二上齿条36b沿着上部行驶轨道32的延伸方向配置在一条直线上。根据该结构,能够使由安装于第一轨道部件31a的第一下齿条35a构成的单元、和由安装于第二轨道部件31b的第二下齿条36a构成的单元共通化。另外,能够使由安装于第一轨道部件32a的第一上齿条35b构成的单元、和由安装于第二轨道部件32b的第二上齿条36b构成的单元共通化。

64.在本实施方式中,对具备多个仓储装置2a、2b和多个堆垛机7的仓储系统1适用行驶车系统10。由此,在配置下部行驶轨道31及上部行驶轨道32时,能够配合现场的尺寸而在第一轨道部件31a与第二轨道部件31b之间、第一轨道部件32a与第二轨道部件32b之间设置

间隙g,因此,能够吸收与产品尺寸之间的误差。另外,能够防止第一堆垛机7a从维护区域12b侵入到第二堆垛机7b的行驶区域(仓储装置2b),能够防止第二堆垛机7b从维护区域12b侵入到第一堆垛机7a的行驶区域(仓储装置2a)。

65.以上说明了一个实施方式,但本发明的一个方面不限于上述实施方式,能够在不脱离发明主旨的范围内进行各种变更。

66.在上述实施方式中,列举具备第一下齿条35a及第一上齿条35b、第二下齿条36a及第二上齿条36b、第一下编码器85a及第一上编码器85b、第二下编码器87a及第二上编码器87b的例子进行了说明,但也可以取代该结构或在该结构的基础上,如图8及图9所示,设有第一下卡爪(第三被检测部)37a及第一上卡爪(第三被检测部)38a、第二下卡爪(第四被检测部)37b及第二上卡爪(第四被检测部)38b、第一下传感器(未图示)(第三检测部)及第一上传感器(第三检测部)(未图示)、第二下传感器(第四检测部)93及第二上传感器(第四检测部)94。

67.如图8所示,第一下卡爪37a固定于第一轨道部件31a,第二下卡爪37b固定于第二轨道部件31b。如图9所示,第一上卡爪38a固定于第一轨道部件32a,第二上卡爪38b固定于第二轨道部件32b。第一下传感器经由托架安装于第一堆垛机7a的行驶部71,第二下传感器93经由托架93a安装于第二堆垛机7b的行驶部71。第一上传感器固定于第一堆垛机7a的辅助行驶部90,第二上传感器94固定于第二堆垛机7b的辅助行驶部90。检测第一下卡爪37a的第一下传感器、检测第一上卡爪38a的第一上传感器、检测第二下卡爪37b的第二下传感器93、及检测第二上卡爪38b的第二上传感器94的例子为接近传感器或光传感器等。

68.而且,在变形例的仓储系统1中,控制器(第一控制部

·

第二控制部)10a基于第一下传感器及第一上传感器的检测结果使第一堆垛机7a的行驶停止,并且基于第二下传感器93及第二上传感器94的检测结果使第二堆垛机7b的行驶停止。

69.在取代上述实施方式的结构而设有第一下卡爪37a及第一上卡爪38a、第二下卡爪37b及第二上卡爪38b、第一下传感器及第一上传感器、第二下传感器93及第二上传感器94的结构中,能够在维护区域12b中检测第一堆垛机7a位于第一轨道部件31a及第一轨道部件32a的端部这一情况、和第二堆垛机7b位于第二轨道部件31b及第二轨道部件32b的端部这一情况。

70.另外,在该变形例的结构中,能够在维护区域12b中使第一堆垛机7a的行驶在第一轨道部件31a及第一轨道部件32a的端部停止、并使第二堆垛机7b的行驶在第二轨道部件31b及第二轨道部件32b的端部停止。由此,能够防止第一堆垛机7a从维护区域12b侵入到第二堆垛机7b的行驶区域(仓储装置2b),能够防止第二堆垛机7b从维护区域12b侵入到第一堆垛机7a的行驶区域(仓储装置2a)。

71.在取代上述实施方式的结构而设有第一下卡爪37a及第一上卡爪38a、第二下卡爪37b及第二上卡爪38b、第一下传感器及第一上传感器、第二下传感器93及第二上传感器94的结构中,即使在因某些原因而未能准确获取第一堆垛机7a或第二堆垛机7b的行驶位置的情况下,也能够防止第一堆垛机7a从维护区域12b侵入到第二堆垛机7b的行驶区域(仓储装置2b),并能够防止第二堆垛机7b从维护区域12b侵入到第一堆垛机7a的行驶区域(仓储装置2a)。

72.在上述实施方式及变形例中,列举在下部行驶轨道31及上部行驶轨道32双方分别

设有第一下齿条35a及第一上齿条35b、第二下齿条36a及第二上齿条36b的例子进行了说明,但不限定于该结构。例如,也可以在下部行驶轨道31及上部行驶轨道32中的一方设置第一下齿条35a及第一上齿条35b、或第二下齿条36a及第二上齿条36b。在下部行驶轨道31设置第一下齿条35a及第二下齿条36a的结构的情况下,只要在第一堆垛机7a设置第一下编码器85a、在第二堆垛机7b设置第二下编码器87a即可。另外,在上部行驶轨道32设置第一上齿条35b及第二上齿条36b的结构的情况下,只要在第一堆垛机7a设置第一上编码器85b、在第二堆垛机7b设置第二上编码器87b即可。

73.在上述实施方式及变形例中,列举在第一轨道部件31a与第二轨道部件31b之间、以及第一轨道部件32a与第二轨道部件32b之间设置间隙g的例子进行了说明,但也可以不设置间隙g而以彼此接触的方式设置。另外,也可以将第一轨道部件31a分割为多个部件、并在部件彼此之间设置间隙。同样地,第一轨道部件31a、第二轨道部件31b及第二轨道部件32b也可以分割为多个部件、并在部件彼此之间设置间隙。在该结构中,能够更灵活地吸收设置行驶轨道的现场尺寸与产品尺寸的误差。

74.此外,在将第一轨道部件31a分割成多个部件的情况下,第一下齿条35a在多个部件安装到现场之后,以跨越多个部件的方式安装。在将第一轨道部件32a、第二轨道部件31b及第二轨道部件32b分割为多个部件的情况下也是同样地,第一上齿条35b、第二下齿条36a及第二上齿条36b分别以同样的要领安装于各多个部件。

75.即使在像这样在第一轨道部件31a、32a及/或第二轨道部件31b、32b各自设有多个间隙的情况下,成为第一轨道部件31a与第二轨道部件31b的连接部分的间隙g以及与第一轨道部件32a和第二轨道部件32b的连接部分相应的间隙g也为一处。即,维护区域12b中的第一轨道部件31a、32a的连接部分侧端部(第一位置p1)是指与上述的一处间隙g相面对的端部,也是第一堆垛机7a在第一轨道部件31a、32a中的可行驶范围的端部。另外,维护区域12b中的第二轨道部件31b、32b的连接部分侧端部(第二位置p2)是指与上述的一处间隙g相面对的端部,也是第二堆垛机7b在第二轨道部件31b、32b中的可行驶范围的端部。

76.在上述变形例中,列举在第一堆垛机7a及第二堆垛机7b设置作为检测部的第二下传感器93及第二上传感器94、且在下部行驶轨道31及上部行驶轨道32设置作为被检测部的第一下卡爪37a、第二下卡爪37b、第一上卡爪38a及第二上卡爪38b的例子进行了说明,但也可以在第一堆垛机7a及第二堆垛机7b设置被检测部、并在下部行驶轨道31及上部行驶轨道32设置检测部。

77.附图标记说明

78.1:仓储系统,2a:仓储装置(第一仓储装置),2b:仓储装置(第一仓储装置),7a:第一堆垛机,7b:第二堆垛机,10:行驶车系统,10a:控制器(第一控制部

·

第二控制部),11a:物品收容区域(第一区域),11b:物品收容区域(第二区域),12b:维护区域(共有区域),31:下部行驶轨道(行驶轨道),31a、32a:第一轨道部件,31b、32b:第二轨道部件,32:上部行驶轨道(行驶轨道),35a:第一下齿条(第一被检测部),35b:第一上齿条(第一被检测部),36a:第二下齿条(第二被检测部),36b:第二上齿条(第二被检测部),37a:第一下卡爪(第三被检测部),37b:第二下卡爪(第四被检测部),38a:第一上卡爪(第三被检测部),38b:第二上卡爪(第四被检测部),85a:第一下编码器(第一检测部),85b:第一上编码器(第一检测部),87a:第二下编码器(第二检测部),87b:第二上编码器(第二检测部),93:第二下传感器(第

四检测部),94:第二上传感器(第四检测部),g:间隙,p1:第一位置,p2:第二位置。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。