mgtio3基复合微波介质陶瓷及其制备方法、应用

技术领域

1.本发明涉及陶瓷材料的技术领域,尤其是涉及一种mgtio3基复合微波介质陶瓷及其制备方法、应用。

背景技术:

2.介电常数在20左右的微波介质陶瓷材料性能优异,被广泛应用于微波介质谐振器、滤波器等高频元器件。在典型的k20陶瓷材料中,mgtio3成本低廉,其介电常数约17,而且品质因数达160000ghz,但谐振频率温度系数约为-51ppm/℃,通常用具有较大正温度系数的材料与mgtio3复合以调节温度系数。

3.目前mgtio

3-catio3体系在工业上应用较多,尽管该体系具有较为优异的综合性能,但品质因数往往低于100000ghz,限制了其在高端滤波器件中的应用;另外,mgtio3制备时容易生成mgti2o5杂相,该相介电损耗较大。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的之一在于提供一种mgtio3基复合微波介质陶瓷,其介电常数在20左右,品质因数超过170000ghz,谐振频率温度系数在

±

10ppm/℃。

6.本发明的目的之二在于提供一种mgtio3基复合微波介质陶瓷的制备方法,工艺简单且高效,优秀率高。

7.本发明的目的之三在于提供一种mgtio3基复合微波介质陶瓷的应用,具有突出的应用效果。

8.为了实现本发明的上述目的,特采用以下技术方案:

9.第一方面,一种mgtio3基复合微波介质陶瓷,包括主料和添加剂;

10.所述主料包括mgti

1-x

(zn

1/3

ta

2/3

)

x

o3和(na

1/2

la

1/2

)tio3;

11.其中,x为0.09~0.12;

12.所述添加剂包括mgf2。

13.进一步的,所述mgti

1-x

(zn

1/3

ta

2/3

)

x

o3占主料的质量百分比为86.9~89.4%;

14.所述(na

1/2

la

1/2

)tio3占主料的质量百分比为10.6%~13.1%;

15.进一步的,所述添加剂占主料的质量百分比为1.5%~2.0%。

16.进一步的,所述mgtio3基复合微波介质陶瓷的介电常数为19.88~21.79,品质因数在170000ghz以上,谐振频率温度系数为-10~10ppm/℃,抗热震温差在160℃以上。

17.第二方面,一种上述任一项所述的mgtio3基复合微波介质陶瓷的制备方法,包括以下步骤:

18.将各化学成分按比例配料,预烧,得到所述mgti

1-x

(zn

1/3

ta

2/3

)

x

o3和所述(na

1/2

la

1/2

)tio3,再与所述添加剂混合,之后进行造粒、压制成型以及烧结成瓷,得到所述mgtio3基复合微波介质陶瓷。

19.进一步的,所述mgti

1-x

(zn

1/3

ta

2/3

)

x

o3的制备方法包括以下步骤:

20.mgo、tio2、zno以及ta2o5按比例配料,经第一球磨后再进行第一预烧,得到所述mgti

1-x

(zn

1/3

ta

2/3

)

x

o3;

21.优选地,所述第一球磨的时间为5~7h,转速为300~400rpm;

22.优选地,所述第一预烧的温度为1080~1120℃,时间为4~5h。

23.进一步的,所述(na

1/2

la

1/2

)tio3的制备方法包括以下步骤:

24.naco3、tio2以及la2o3为原料按比例配料,经第二球磨后再进行第二预烧,得到所述(na

1/2

la

1/2

)tio3;

25.优选地,所述第二球磨的时间为5~7h,转速为300~400rpm;

26.优选地,所述第二预烧的温度为930~970℃,时间为2~3h。

27.进一步的,所述造粒之前还包括研磨步骤:

28.优选地,所述研磨包括球磨;

29.优选地,所述造粒后得到的粉体过80目筛后再进行所述压制成型;

30.优选地,所述压制成型包括干压成型;

31.优选地,所述干压成型的压力为80~110mpa。

32.进一步的,所述烧结成瓷的烧结程序包括:

33.先在550~600℃下保温1.5~2h进行排胶,随后升温至1200~1250℃下保温4~5h,之后冷却至室温,得到所述mgtio3基复合微波介质陶瓷;

34.优选地,所述烧结成瓷的过程中的升温速率为2~4℃/min,优选为3℃/min。

35.第三方面,一种上述任一项所述的mgtio3基复合微波介质陶瓷在通讯中的应用。

36.与现有技术相比,本发明至少具有如下有益效果:

37.本发明提供的mgtio3基复合微波介质陶瓷,包括主料和添加剂;主料包括mgti

1-x

(zn

1/3

ta

2/3

)

x

o3和(na

1/2

la

1/2

)tio3;其中,x为0.09~0.12;添加剂包括mgf2。本发明将具有正谐振频率温度系数的(na

1/2

la

1/2

)tio3与改性mgtio3基陶瓷复合,其中,改性mgtio3基陶瓷中以zno、ta2o5取代ti位,使组分中mg:ti的摩尔比值增大,在烧结过程中与添加剂mgf2共同作用,能够有效抑制mgti2o5杂相的生成,同时ti位取代也抑制了四价ti在高温烧结条件下的还原过程,有利于维持陶瓷的高品质因数,而且zno与mgf2不仅可以提升品质因数,也能够起到降低烧结温度的作用,因此在以上各组分的协同配合下,得到了介电常数在20左右,品质因数超过170000ghz,谐振频率温度系数在

±

10ppm/℃以内的微波介质陶瓷。

38.本发明提供的mgtio3基复合微波介质陶瓷的制备方法,工艺简单且高效,优秀率高。

39.本发明提供的mgtio3基复合微波介质陶瓷的应用,具有突出的应用效果。

具体实施方式

40.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.根据本发明的第一个方面,提供了一种mgtio3基复合微波介质陶瓷,包括主料和

添加剂;

42.主料包括mgti

1-x

(zn

1/3

ta

2/3

)

x

o3和(na

1/2

la

1/2

)tio3;

43.其中,x为0.09~0.12,例如可以为0.09、0.10、0.11、0.12,但不限于此;

44.添加剂包括但不限于mgf2。

45.本发明提供的mgtio3基复合微波介质陶瓷,将具有高品质因数的(na

1/2

la

1/2

)tio3与mgti

1-x

(zn

1/3

ta

2/3

)

x

o3(改性mgtio3基陶瓷)复合,同时以zno、ta2o5取代ti位,使组分中mg:ti的摩尔比值增大,在烧结过程中与添加剂mgf2共同作用,能够有效抑制mgti2o5杂相的生成,同时ti位取代也抑制了四价ti在高温烧结条件下的还原过程,有利于维持陶瓷的高品质因数,而且zno与mgf2不仅可以提升品质因数,也能够起到降低烧结温度的作用,因此在以上各组分的协同配合下,得到了介电常数在20左右,品质因数超过170000ghz,谐振频率温度系数在

±

10ppm/℃以内的微波介质陶瓷。

46.在一种优选的实施方式中,本发明的mgti

1-x

(zn

1/3

ta

2/3

)

x

o3占主料的质量百分比为86.9%~89.4%,其典型但非限制性的质量百分比例如为86.9%、87.0%、87.2%、87.4%、87.6%、87.8%、88.0%、88.2%、88.4%、88.6%、88.8%、89.0%、89.2%、89.4%;本发明的(na

1/2

la

1/2

)tio3占主料的质量百分比为10.6%~13.1%,其典型但非限制性的质量百分比例如为10.6%、10.8%、11.0%、11.2%、11.4%、11.6%、11.8%、12.0%、12.2%、12.4%、12.6%、12.8%、13.0%、13.1%。

47.本发明的mgti

1-x

(zn

1/3

ta

2/3

)

x

o3和(na

1/2

la

1/2

)tio3的质量百分比更有利于提高mgtio3基复合微波介质陶瓷的综合性能,确保介电常数在20左右,品质因数超过170000ghz,谐振频率温度系数在

±

10ppm/℃以内。

48.在一种优选的实施方式中,本发明的添加剂占主料的质量百分比为1.5%~2.0%,其典型但非限制性的质量百分比例如为1.5%、1.6%、1.7%、1.8%、1.9%、2.0%,更有利于抑制高损耗相mgti2o5的生成,提升品质因数和降低烧结温度。

49.在一种优选的实施方式中,本发明的mgtio3基复合微波介质陶瓷的介电常数为19.88~21.79,品质因数在170000ghz以上,谐振频率温度系数为-10~10ppm/℃,抗热震温差在160℃以上。

50.根据本发明的第二个方面,提供了一种上述任一项所述的mgtio3基复合微波介质陶瓷的制备方法,包括以下步骤:

51.将各化学成分按比例配料,预烧,得到mgti

1-x

(zn

1/3

ta

2/3

)

x

o3和(na

1/2

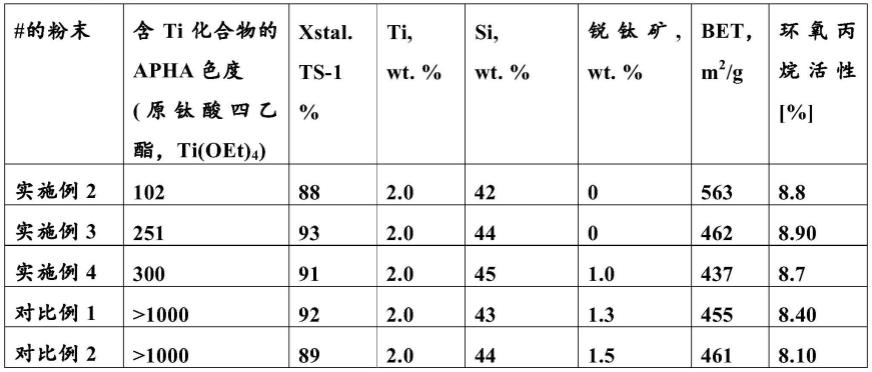

la

1/2

)tio3,再与添加剂混合,之后进行造粒、压制成型以及烧结成瓷,得到mgtio3基复合微波介质陶瓷。

52.本发明提供的mgtio3基复合微波介质陶瓷的制备方法,工艺简单且高效,优秀率高。

53.在一种优选的实施方式中,本发明的mgti

1-x

(zn

1/3

ta

2/3

)

x

o3的制备方法包括以下步骤:

54.mgo、tio2、zno以及ta2o5按比例配料,经第一球磨后再进行第一预烧,得到mgti

1-x

(zn

1/3

ta

2/3

)

x

o3。

55.本发明以化学纯的mgo和tio2、分析纯的zno和ta2o5为原料,按照mgti

1-x

(zn

1/3

ta

2/3

)

x

o3化学式的摩尔比进行配料,经一次球磨后预烧,获得陶瓷主料mgti

1-x

(zn

1/3

ta

2/3

)

x

o3;其中,球磨的时长5~7h,例如可以为5h、6h、7h,但不限于此;球磨的转速为300~

400rpm,其典型但非限制性的转速例如为300rpm、350rpm、400rpm;预烧的温度为1080~1120℃,其典型但非限制性的温度例如为1080℃、1090℃、1100℃、1110℃、1120℃,预烧的时间为4~5h,其典型但非限制性的时间例如为4h、4.5h、5h。本发明的球磨参数和预烧参数有利于提高mgti

1-x

(zn

1/3

ta

2/3

)

x

o3的制备效果。

56.在一种优选的实施方式中,本发明的(na

1/2

la

1/2

)tio3的制备方法包括以下步骤:

57.naco3、tio2以及la2o3按比例配料,经第二球磨后再进行第二预烧,得到(na

1/2

la

1/2

)tio3。

58.本发明以化学纯的naco3、tio2以及la2o3为原料,按照(na

1/2

la

1/2

)tio3化学式的摩尔比进行配料,经一次球磨后预烧,获得陶瓷主料(na

1/2

la

1/2

)tio3;其中,球磨的时长5~7h,例如可以为5h、6h、7h,但不限于此;球磨的转速为300~400rpm,其典型但非限制性的转速例如为300rpm、350rpm、400rpm;预烧的温度为930~970℃,其典型但非限制性的温度例如为930℃、940℃、950℃、960℃、970℃;预烧的时间为2~3h,其典型但非限制性的时间例如为2h、2.5h、3h。本发明的球磨参数和预烧参数有利于提高(na

1/2

la

1/2

)tio3的制备效果。

59.在一种优先的实施方式中,本发明的制备方法中,在造粒之前还包括研磨步骤:

60.其中,研磨包括但不限于球磨。

61.在一种优先的实施方式中,本发明的制备方法中,造粒后得到的粉体过80目筛后再进行压制成型,有利于提高压制成型的效果。

62.在一种优先的实施方式中,本发明的压制成型包括但不限于干压成型;

63.其中,干压成型的压力为80~110mpa,其典型但非限制性的压力例如为80mpa、90mpa、100mpa、110mpa,更有利于提高压制成型的效果。

64.在一种优先的实施方式中,本发明的烧结成瓷的烧结程序包括:

65.先在550~600℃(例如可以为550℃、560℃、570℃、580℃、590℃、600℃,但不限于此)下保温1.5~2h(例如可以为1.5h、1.8h、2h,但不限于此)进行排胶,随后升温至1200~1250℃(例如可以为1200℃、1210℃、1220℃、1230℃、1240℃、1250℃,但不限于此)下保温4~5h(例如可以为4h、4.5h、5h,但不限于此),之后冷却至室温,得到mgtio3基复合微波介质陶瓷;

66.其中,烧结成瓷的过程中的升温速率为2~4℃/min,例如可以为2℃/min、3℃/min、4℃/min,可进一步优选为3℃/min。

67.本发明的烧结成瓷的烧结程序更有利于保证mgtio3基复合微波介质陶瓷的综合性能。

68.一种mgtio3基复合微波介质陶瓷的典型的制备方法,包括以下步骤:

69.(1)制备主料:分别按照两种主料的化学式进行配料,之后均在球磨后预烧,得到陶瓷主料;

70.具体的,陶瓷主料mgti

1-x

(zn

1/3

ta

2/3

)

x

o3的制备方法包括:

71.以化学纯的mgo、tio2和分析纯的zno、ta2o5为原料,按照mgti

1-x

(zn

1/3

ta

2/3

)

x

o3化学式的摩尔比进行配料,经一次球磨后预烧,获得陶瓷主料mgti

1-x

(zn

1/3

ta

2/3

)

x

o3;其中,一次球磨的时长5~7h,球磨的转速为300~400rpm;预烧的温度为1080~1120℃,预烧的时间为4~5h;

72.陶瓷主料(na

1/2

la

1/2

)tio3的制备方法包括:

73.以化学纯的naco3、tio2和la2o3为原料,按照(na

1/2

la

1/2

)tio3化学式的摩尔比进行配料,经一次球磨后预烧,获得陶瓷主料(na

1/2

la

1/2

)tio3;其中,一次球磨的时长为5~7h,转速为300~400rpm;预烧的温度为930~970℃,预烧的时间为2~3h;

74.(2)主料混合:将步骤(1)中得到的两种主料按照比例混合,并加入添加剂mgf2粉体,再进行球磨,其中,球磨的工艺参数与步骤(1)中的相同,得到球磨后粉体;

75.(3)造粒干压:将步骤(2)得到的球磨后粉体在120~150℃烘3~5h,之后研磨造粒,造粒后再过80目筛,之后在80~110mpa下干压成型,得到成型生坯;

76.(4)烧结成瓷:将步骤(3)得到的成型生坯先在550~600℃下保温1.5~2h排胶,随后升温至1200~1250℃下保温4~5h,其中,烧结过程的升温速率为3℃/min,之后自然冷却至室温得到陶瓷熟坯,即为mgtio3基复合微波介质陶瓷。

77.本发明提供的mgtio3基复合微波介质陶瓷的制备方法,工艺简单且高效,优秀率高,能够得到介电常数为19.88~21.79,品质因数在170000ghz以上,谐振频率温度系数为-10~10ppm/℃,抗热震温差在160℃以上的微波介质陶瓷。

78.根据本发明的第三个方面,提供了一种上述任一项所述的mgtio3基复合微波介质陶瓷在通讯中的应用。

79.本发明提供的mgtio3基复合微波介质陶瓷的应用,具有突出的应用效果。

80.下面通过实施例对本发明作进一步说明。如无特别说明,实施例中的材料为根据现有方法制备而得,或直接从市场上购得。

81.实施例1

82.一种mgtio3基复合微波介质陶瓷,包括陶瓷主料和添加剂;

83.其中,陶瓷主料为86.9wt%的mgti

1-x

(zn

1/3

ta

2/3

)

x

o3和13.1wt%的(na

1/2

la

1/2

)tio3;x为0.09;

84.添加剂为mgf2,占陶瓷主料的1.5wt%。

85.实施例2

86.一种mgtio3基复合微波介质陶瓷,包括陶瓷主料和添加剂;

87.其中,陶瓷主料为87.3wt%的mgti

1-x

(zn

1/3

ta

2/3

)

x

o3和12.7wt%的(na

1/2

la

1/2

)tio3;x为0.09;

88.添加剂为mgf2,占陶瓷主料的1.7wt%。

89.实施例3

90.一种mgtio3基复合微波介质陶瓷,包括陶瓷主料和添加剂;

91.其中,陶瓷主料为88.1wt%的mgti

1-x

(zn

1/3

ta

2/3

)

x

o3和11.9wt%的(na

1/2

la

1/2

)tio3;x为0.09;

92.添加剂为mgf2,占陶瓷主料的1.8wt%。

93.实施例4

94.一种mgtio3基复合微波介质陶瓷,包括陶瓷主料和添加剂;

95.其中,陶瓷主料为88.7wt%的mgti

1-x

(zn

1/3

ta

2/3

)

x

o3和11.3wt%的(na

1/2

la

1/2

)tio3;x为0.10;

96.添加剂为mgf2,占陶瓷主料的2.0wt%。

97.实施例5

98.一种mgtio3基复合微波介质陶瓷,包括陶瓷主料和添加剂;

99.其中,陶瓷主料为89.4wt%的mgti

1-x

(zn

1/3

ta

2/3

)

x

o3和10.6wt%的(na

1/2

la

1/2

)tio3;x为0.11;

100.添加剂为mgf2,占陶瓷主料的2.0wt%。

101.实施例6

102.本实施例为实施例1的mgtio3基复合微波介质陶瓷的制备方法,包括以下步骤:

103.(1)主料的制备:

104.陶瓷主料mgti

0.91

(zn

1/3

ta

2/3

)

0.09

o3的制备方法,包括以下步骤:

105.以化学纯的mgo、tio2和分析纯的zno、ta2o5为原料,按照mgti

0.91

(zn

1/3

ta

2/3

)

0.09

o3化学式的摩尔比进行配料,经球磨后再预烧,得到陶瓷主料mgti

0.91

(zn

1/3

ta

2/3

)

0.09

o3;

106.其中,球磨时长5h,转速为300rpm;

107.预烧温度为1100℃,预烧时间为4h;

108.陶瓷主料(na

1/2

la

1/2

)tio3的制备方法,包括以下步骤:

109.以化学纯的naco3、tio2和la2o3为原料,按照(na

1/2

la

1/2

)tio3化学式的摩尔比进行配料,经球磨后再预烧,得到陶瓷主料(na

1/2

la

1/2

)tio3;

110.其中,球磨时长5h,转速为300rpm;

111.预烧温度为950℃,预烧时间为3h;

112.(2)陶瓷主料的混合:

113.将步骤(1)得到的两种陶瓷主料按比例混合,再按比例加入添加剂mgf2粉体,之后进行球磨,其中,球磨的工艺与步骤(1)中相同,得到球磨后粉体;

114.(3)造粒干压:将步骤(2)得到的球磨后粉体在120℃烘3h,之后研磨造粒,造粒后再过80目筛,之后在100mpa下干压成型,得到成型生坯;

115.(4)烧结成瓷:将步骤(3)得到的成型生坯先在550℃保温2h排胶,随后升温至1200℃保温4h,烧结过程的升温速率为3℃/min,自然冷却至室温得到陶瓷熟坯,即为mgtio3基复合微波介质陶瓷。

116.实施例7

117.本实施例为实施例2的mgtio3基复合微波介质陶瓷的制备方法,包括以下步骤:

118.(1)主料的制备:

119.陶瓷主料mgti

0.91

(zn

1/3

ta

2/3

)

0.09

o3的制备方法,包括以下步骤:

120.以化学纯的mgo、tio2和分析纯的zno、ta2o5为原料,按照mgti

0.91

(zn

1/3

ta

2/3

)

0.09

o3化学式的摩尔比进行配料,经球磨后再预烧,得到陶瓷主料mgti

0.91

(zn

1/3

ta

2/3

)

0.09

o3;

121.其中,球磨时长5h,转速为320rpm;

122.预烧温度为1100℃,预烧时间为4h;

123.陶瓷主料(na

1/2

la

1/2

)tio3的制备方法,包括以下步骤:

124.以化学纯的naco3、tio2和la2o3为原料,按照(na

1/2

la

1/2

)tio3化学式的摩尔比进行配料,经球磨后再预烧,得到陶瓷主料(na

1/2

la

1/2

)tio3;

125.其中,球磨时长5h,转速为300rpm;

126.预烧温度为960℃,预烧时间为3h;

127.(2)陶瓷主料的混合:

128.将步骤(1)得到的两种陶瓷主料按比例混合,再按比例加入添加剂mgf2粉体,之后进行球磨,其中,球磨的工艺与步骤(1)中相同,得到球磨后粉体;

129.(3)造粒干压:将步骤(2)得到的球磨后粉体在120℃烘3h,之后研磨造粒,造粒后再过80目筛,之后在110mpa下干压成型,得到成型生坯;

130.(4)烧结成瓷:将步骤(3)得到的成型生坯先在580℃保温2h排胶,随后升温至1220℃保温4h,烧结过程的升温速率为3℃/min,自然冷却至室温得到陶瓷熟坯,即为mgtio3基复合微波介质陶瓷。

131.实施例8

132.本实施例为实施例3的mgtio3基复合微波介质陶瓷的制备方法,包括以下步骤:

133.(1)主料的制备:

134.陶瓷主料mgti

0.91

(zn

1/3

ta

2/3

)

0.09

o3的制备方法,包括以下步骤:

135.以化学纯的mgo、tio2和分析纯的zno、ta2o5为原料,按照mgti

0.91

(zn

1/3

ta

2/3

)

0.09

o3化学式的摩尔比进行配料,经球磨后再预烧,得到陶瓷主料mgti

0.91

(zn

1/3

ta

2/3

)

0.09

o3;

136.其中,球磨时长5h,转速为350rpm;

137.预烧温度为1110℃,预烧时间为5h;

138.陶瓷主料(na

1/2

la

1/2

)tio3的制备方法,包括以下步骤:

139.以化学纯的naco3、tio2和la2o3为原料,按照(na

1/2

la

1/2

)tio3化学式的摩尔比进行配料,经球磨后再预烧,得到陶瓷主料(na

1/2

la

1/2

)tio3;

140.其中,球磨时长5h,转速为300rpm;

141.预烧温度为960℃,预烧时间为3h;

142.(2)陶瓷主料的混合:

143.将步骤(1)得到的两种陶瓷主料按比例混合,再按比例加入添加剂mgf2粉体,之后进行球磨,其中,球磨的工艺与步骤(1)中相同,得到球磨后粉体;

144.(3)造粒干压:将步骤(2)得到的球磨后粉体在120℃烘3h,之后研磨造粒,造粒后再过80目筛,之后在100mpa下干压成型,得到成型生坯;

145.(4)烧结成瓷:将步骤(3)得到的成型生坯先在600℃保温2h排胶,随后升温至1230℃保温4h,烧结过程的升温速率为3℃/min,自然冷却至室温得到陶瓷熟坯,即为mgtio3基复合微波介质陶瓷。

146.实施例9

147.本实施例为实施例4的mgtio3基复合微波介质陶瓷的制备方法,包括以下步骤:

148.(1)主料的制备:

149.陶瓷主料mgti

0.90

(zn

1/3

ta

2/3

)

0.10

o3的制备方法,包括以下步骤:

150.以化学纯的mgo、tio2和分析纯的zno、ta2o5为原料,按照mgti

0.90

(zn

1/3

ta

2/3

)

0.10

o3化学式的摩尔比进行配料,经球磨后再预烧,得到陶瓷主料mgti

0.90

(zn

1/3

ta

2/3

)

0.10

o3;

151.其中,球磨时长5h,转速为350rpm;

152.预烧温度为1100℃,预烧时间为4h;

153.陶瓷主料(na

1/2

la

1/2

)tio3的制备方法,包括以下步骤:

154.以化学纯的naco3、tio2和la2o3为原料,按照(na

1/2

la

1/2

)tio3化学式的摩尔比进行配料,经球磨后再预烧,得到陶瓷主料(na

1/2

la

1/2

)tio3;

155.其中,球磨时长5h,转速为300rpm;

156.预烧温度为950℃,预烧时间为3h;

157.(2)陶瓷主料的混合:

158.将步骤(1)得到的两种陶瓷主料按比例混合,再按比例加入添加剂mgf2粉体,之后进行球磨,其中,球磨的工艺与步骤(1)中相同,得到球磨后粉体;

159.(3)造粒干压:将步骤(2)得到的球磨后粉体在120℃烘3h,之后研磨造粒,造粒后再过80目筛,之后在90mpa下干压成型,得到成型生坯;

160.(4)烧结成瓷:将步骤(3)得到的成型生坯先在600℃保温2h排胶,随后升温至1250℃保温4h,烧结过程的升温速率为3℃/min,自然冷却至室温得到陶瓷熟坯,即为mgtio3基复合微波介质陶瓷。

161.实施例10

162.本实施例为实施例5的mgtio3基复合微波介质陶瓷的制备方法,包括以下步骤:

163.(1)主料的制备:

164.陶瓷主料mgti

0.89

(zn

1/3

ta

2/3

)

0.11

o3的制备方法,包括以下步骤:

165.以化学纯的mgo、tio2和分析纯的zno、ta2o5为原料,按照mgti

0.89

(zn

1/3

ta

2/3

)

0.11

o3化学式的摩尔比进行配料,经球磨后再预烧,得到陶瓷主料mgti

0.89

(zn

1/3

ta

2/3

)

0.11

o3;

166.其中,球磨时长5h,转速为400rpm;

167.预烧温度为1100℃,预烧时间为4h;

168.陶瓷主料(na

1/2

la

1/2

)tio3的制备方法,包括以下步骤:

169.以化学纯的naco3、tio2和la2o3为原料,按照(na

1/2

la

1/2

)tio3化学式的摩尔比进行配料,经球磨后再预烧,得到陶瓷主料(na

1/2

la

1/2

)tio3;

170.其中,球磨时长5h,转速为350rpm;

171.预烧温度为950℃,预烧时间为3h;

172.(2)陶瓷主料的混合:

173.将步骤(1)得到的两种陶瓷主料按比例混合,再按比例加入添加剂mgf2粉体,之后进行球磨,其中,球磨的工艺与步骤(1)中相同,得到球磨后粉体;

174.(3)造粒干压:将步骤(2)得到的球磨后粉体在120℃烘3h,之后研磨造粒,造粒后再过80目筛,之后在100mpa下干压成型,得到成型生坯;

175.(4)烧结成瓷:将步骤(3)得到的成型生坯先在600℃保温2h排胶,随后升温至1250℃保温4h,烧结过程的升温速率为3℃/min,自然冷却至室温得到陶瓷熟坯,即为mgtio3基复合微波介质陶瓷。

176.实施例11

177.本实施例与实施例1的区别在于,本实施例的陶瓷主料mgti

1-x

(zn

1/3

ta

2/3

)

x

o3的x为0.10,其余均与实施例1相同。

178.实施例12

179.本实施例与实施例1的区别在于,本实施例的陶瓷主料mgti

1-x

(zn

1/3

ta

2/3

)

x

o3的x为0.11,其余均与实施例1相同。

180.实施例13

181.本实施例与实施例1的区别在于,本实施例的陶瓷主料mgti

1-x

(zn

1/3

ta

2/3

)

x

o3的x为

0.12,其余均与实施例1相同。

182.实施例14

183.本实施例与实施例1的区别在于,本实施例的陶瓷主料为85wt%的mgti

0.91

(zn

1/3

ta

2/3

)

0.09

o3和15wt%的(na

1/2

la

1/2

)tio3,其余均与实施例1相同。

184.实施例15

185.本实施例与实施例1的区别在于,本实施例的陶瓷主料为92wt%的mgti

0.91

(zn

1/3

ta

2/3

)

0.09

o3和8wt%的(na

1/2

la

1/2

)tio3,其余均与实施例1相同。

186.实施例16

187.本实施例与实施例1的区别在于,本实施例的添加剂mgf2占陶瓷主料的1.0wt%,其余均与实施例1相同。

188.实施例17

189.本实施例与实施例1的区别在于,本实施例的添加剂mgf2占陶瓷主料的2.5wt%,其余均与实施例1相同。

190.对比例1

191.对比例1提供了一种mgtio3基微波介质陶瓷,与实施例1的区别在于,本对比例的mgtio3基微波介质陶瓷中不含有(na

1/2

la

1/2

)tio3,而是以等量的mgti

0.91

(zn

1/3

ta

2/3

)

0.09

o3补齐,其余均与实施例1相同。

192.对比例2

193.对比例2提供了一种mgtio3基微波介质陶瓷,与实施例1的区别在于,本对比例以等量的mg2(oh)2co3替换mgf2,其余均与实施例1相同。

194.对比例3

195.对比例3提供了一种mgtio3基微波介质陶瓷,与实施例1的区别在于,本对比例的mgti

1-x

(zn

1/3

ta

2/3

)

x

o3的x为0.05,其余均与实施例1相同。

196.对比例4

197.对比例4提供了一种mgtio3基微波介质陶瓷,与实施例1的区别在于,本对比例的mgti

1-x

(zn

1/3

ta

2/3

)

x

o3的x为0.15,其余均与实施例1相同。

198.试验例

199.实施例1-5、实施例11-17以及对比例1-4提供的微波介质陶瓷按表1的性能进行测试,结果见表1。

200.微波介电性能测试方法:用矢量网络分析仪,按照平行板谐振法测量陶瓷的介电常数、品质因数以及谐振频率温度系数。测试用微波介质陶瓷的高度、直径之比为1.9~2.3,测试前陶瓷的上下表面用1000目砂纸抛光。

201.热震温差的测试方法:用水冷法进行热震温差测试。每个实施例取5个样品,放入腔室温度为设定温度t1的烘箱内,保温15分钟。之后取出样品放入温度为t0的室温水中,浸泡5分钟后取出。将浸泡过水的样品放入红墨水中浸泡30分钟,之后擦干表面水渍,在电视显微镜下观察陶瓷表面是否存在裂纹。若无裂纹,则烘箱温度升高5℃,重复前述步骤直到陶瓷表面出现裂纹,记录该温度值t1,则该陶瓷的热震温差值为t1-t0℃。

202.表1

[0203][0204][0205]

本发明的mgtio3基复合微波介质陶瓷的综合微波介电性能十分优异,尤其是品质因数值相比当前商用的mgtio3基复合陶瓷有巨大提升。本发明向mgtio3中掺入zno和ta2o5,起到抑制钛离子还原的作用,zno和ta2o5在钛位部分取代,在镁位不被置换的情况下,相当于减少了组分中钛的相对含量,烧结时添加的微量mgf2与之协同作用,能够抑制高损耗相mgti2o5的生成;本发明的陶瓷材料介电常数在20左右,品质因数值逾170000ghz,谐振频率温度系数在

±

10ppm/℃以内,同时热震温差为160~175℃,抗热震性能优异。

[0206]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。