1.本发明涉及铝灰无害化处理技术领域,具体为一种高效无害化处理铝灰的方法。

背景技术:

2.在铝冶炼、成型过程中会产生多种副产品。作为铝工业主要的副产品,铝灰产生于所有铝发生熔融的工序,其中的铝含量约占铝生产使用过程中总损失量的1~12%。以往,人们把铝灰看做废渣而堆弃,此举不仅造成铝资源浪费还会带来环境问题。

3.但是,目前在“干法”烧结的处理工艺中,都是采用单一的氢氧化钙、氧化钙或碳酸钙为吸收剂来干式处理氟气,导致处理氟气的效果不是很理想,还会有毒性与腐蚀性气体泄漏,从而造成环境的污染。

技术实现要素:

4.本发明的目的在于提供一种高效无害化处理铝灰的方法,以解决目前在“干法”烧结的处理工艺中,都是采用单一的氢氧化钙、氧化钙或碳酸钙为吸收剂来干式处理氟气,导致处理氟气的效果不是很理想,还会有毒性与腐蚀性气体泄漏,从而造成环境污染的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高效无害化处理铝灰的方法,包括以下步骤:

6.s1、先将碱性吸收剂和活性炭破碎成8~10mm的粉块料,再将碱性吸收剂和活性炭混合放入球磨机进行研磨,即可得到混合料;

7.s2、然后将步骤s5中球磨的混合料经料仓放入回转窑中进行煅烧,采取直接加热的方式热处理,温度控制在800-1300℃;

8.s3、然后启动回转炉使其进行转动,同时逐步加入预处理的铝灰,并以2-6m3/小时通入压缩空气,辅助炉内充分燃烧;

9.s4、然后将完全燃烧后的铝灰送至冷灰系统进行降温,然后将降温后的铝灰和活性炭通过直线筛进行筛分,将活性炭和铝灰分离开;

10.s5、筛分得到的铝灰即为无害化的铝灰,铝灰用吨袋包装,可作为混凝土路面砖、耐火材料的原料使用。

11.优选的,所述步骤s1中的碱性吸收剂包括以下重量份的物质:氢氧化钙 10-30份、氧化钙10-15份和碳酸钙60-80份。

12.优选的,所述步骤s1中的碱性吸收剂包括以下重量份的物质:氢氧化钙 10份、氧化钙10份和碳酸钙60份。

13.优选的,所述步骤s1中的碱性吸收剂包括以下重量份的物质:氢氧化钙 30份、氧化钙15份和碳酸钙80份。

14.优选的,所述步骤s3中预处理的铝灰由以下步骤制成:

15.(1)、一级球磨:将铝灰通过皮带机输送到球磨机进行粉磨,将铝颗粒和铝灰分离开;

16.(2)、一级筛分:通过振动筛将铝颗粒和铝灰通过直线筛进行一次筛分,铝灰进入铝灰库;

17.(3)、二级球磨:将步骤(2)中的铝颗粒再输送到球磨机进行二次球磨,再次将铝颗粒和铝灰分离开;

18.(4)、二级筛分:经过二级球磨后的铝颗粒和铝灰再通过直线筛进行二次筛分,铝灰进入铝灰库;

19.(5)、铝灰收集:将步骤(2)中筛分的铝灰和步骤(4)中筛分的铝灰集中收集,即可得到预处理铝灰。

20.优选的,所述步骤(2)和步骤(4)筛选的铝颗粒投入回转炉中滚动,利用天然气引燃后炉内温度保持在710~920℃,转炉的回转速度20~50r/min,铝渣在炉内滚动5~15min,停炉后迅速放出铝熔体,得到铝块。

21.优选的,所述步骤s3中,回转炉的回转速度30~60r/min。

22.优选的,所述步骤s3中,回转炉连续转动燃烧3小时直到金属铝完全燃烧后,停止转动。

23.优选的,所述步骤s5中,筛分后的铝灰为100~150目。

24.与现有技术相比,本发明的有益效果是:

25.本发明通过将氢氧化钙、氧化钙和碳酸钙进行复配,使其处理氟气的效果更好,同时增强对毒性与腐蚀性气体的处理作用,并且通过活性炭的添加,能进一步提高对毒性与腐蚀性气体的吸附效果,并且活性炭通过球磨能够提高活性炭的孔隙,则能提高活性炭的吸附效果,从而进一步提高处理氟气的效果。

附图说明

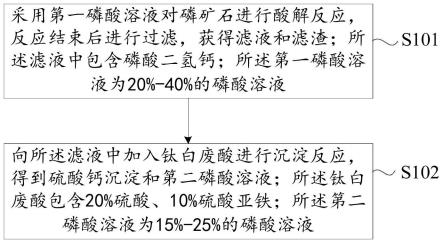

26.图1为本发明高效无害化处理铝灰的方法的工艺流程图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1:

29.请参阅图1,本发明提供一种技术方案:一种高效无害化处理铝灰的方法,包括以下步骤:

30.a、一级球磨:将铝灰通过皮带机输送到球磨机进行粉磨,将铝颗粒和铝灰分离开;

31.b、一级筛分:通过振动筛将铝颗粒和铝灰通过直线筛进行一次筛分,铝灰进入铝灰库;

32.c、二级球磨:将步骤b中的铝颗粒再输送到球磨机进行二次球磨,再次将铝颗粒和铝灰分离开;

33.d、二级筛分:经过二级球磨后的铝颗粒和铝灰再通过直线筛进行二次筛分,铝灰进入铝灰库;

34.e、铝灰收集:将步骤b中筛分的铝灰和步骤d中筛分的铝灰集中收集,即可得到预处理铝灰,将步骤b和步骤d筛选的铝颗粒投入回转炉中滚动,利用天然气引燃后炉内温度保持在920℃,转炉的回转速度50r/min,铝渣在炉内滚动15min,停炉后迅速放出铝熔体,得到铝块;

35.f、将氢氧化钙10份、氧化钙10份、碳酸钙60份和活性炭破碎成9mm 的粉块料,再将碱性吸收剂和活性炭混合放入球磨机进行研磨,即可得到混合料;

36.e、然后将步骤s5中球磨的混合料经料仓放入回转窑中进行煅烧,采取直接加热的方式热处理,温度控制在800℃;

37.g、然后启动回转炉使其进行转动,回转炉的回转速度30r/min,同时逐步加入预处理的铝灰,并以2m3/小时通入压缩空气,辅助炉内充分燃烧,回转炉连续转动燃烧3小时直到金属铝完全燃烧后,停止转动;

38.h、然后将完全燃烧后的铝灰送至冷灰系统进行降温,然后将降温后的铝灰和活性炭通过直线筛进行筛分,将活性炭和铝灰分离开;

39.i、筛分得到的铝灰即为无害化的铝灰,铝灰为100目,铝灰用吨袋包装,可作为混凝土路面砖、耐火材料的原料使用。

40.实施例2:

41.请参阅图1,本发明提供一种技术方案:一种高效无害化处理铝灰的方法,包括以下步骤:

42.a、一级球磨:将铝灰通过皮带机输送到球磨机进行粉磨,将铝颗粒和铝灰分离开;

43.b、一级筛分:通过振动筛将铝颗粒和铝灰通过直线筛进行一次筛分,铝灰进入铝灰库;

44.c、二级球磨:将步骤b中的铝颗粒再输送到球磨机进行二次球磨,再次将铝颗粒和铝灰分离开;

45.d、二级筛分:经过二级球磨后的铝颗粒和铝灰再通过直线筛进行二次筛分,铝灰进入铝灰库;

46.e、铝灰收集:将步骤b中筛分的铝灰和步骤d中筛分的铝灰集中收集,即可得到预处理铝灰,将步骤b和步骤d筛选的铝颗粒投入回转炉中滚动,利用天然气引燃后炉内温度保持在920℃,转炉的回转速度50r/min,铝渣在炉内滚动15min,停炉后迅速放出铝熔体,得到铝块;

47.f、将氢氧化钙17份、氧化钙12份、碳酸钙68份和活性炭破碎成9mm 的粉块料,再将碱性吸收剂和活性炭混合放入球磨机进行研磨,即可得到混合料;

48.e、然后将步骤s5中球磨的混合料经料仓放入回转窑中进行煅烧,采取直接加热的方式热处理,温度控制在800℃;

49.g、然后启动回转炉使其进行转动,回转炉的回转速度30r/min,同时逐步加入预处理的铝灰,并以2m3/小时通入压缩空气,辅助炉内充分燃烧,回转炉连续转动燃烧3小时直到金属铝完全燃烧后,停止转动;

50.h、然后将完全燃烧后的铝灰送至冷灰系统进行降温,然后将降温后的铝灰和活性炭通过直线筛进行筛分,将活性炭和铝灰分离开;

51.i、筛分得到的铝灰即为无害化的铝灰,铝灰为100目,铝灰用吨袋包装,可作为混

凝土路面砖、耐火材料的原料使用。

52.实施例3:

53.请参阅图1,本发明提供一种技术方案:一种高效无害化处理铝灰的方法,包括以下步骤:

54.a、一级球磨:将铝灰通过皮带机输送到球磨机进行粉磨,将铝颗粒和铝灰分离开;

55.b、一级筛分:通过振动筛将铝颗粒和铝灰通过直线筛进行一次筛分,铝灰进入铝灰库;

56.c、二级球磨:将步骤b中的铝颗粒再输送到球磨机进行二次球磨,再次将铝颗粒和铝灰分离开;

57.d、二级筛分:经过二级球磨后的铝颗粒和铝灰再通过直线筛进行二次筛分,铝灰进入铝灰库;

58.e、铝灰收集:将步骤b中筛分的铝灰和步骤d中筛分的铝灰集中收集,即可得到预处理铝灰,将步骤b和步骤d筛选的铝颗粒投入回转炉中滚动,利用天然气引燃后炉内温度保持在920℃,转炉的回转速度50r/min,铝渣在炉内滚动15min,停炉后迅速放出铝熔体,得到铝块;

59.f、将氢氧化钙25份、氧化钙13份、碳酸钙73份和活性炭破碎成9mm 的粉块料,再将碱性吸收剂和活性炭混合放入球磨机进行研磨,即可得到混合料;

60.e、然后将步骤s5中球磨的混合料经料仓放入回转窑中进行煅烧,采取直接加热的方式热处理,温度控制在800℃;

61.g、然后启动回转炉使其进行转动,回转炉的回转速度30r/min,同时逐步加入预处理的铝灰,并以2m3/小时通入压缩空气,辅助炉内充分燃烧,回转炉连续转动燃烧3小时直到金属铝完全燃烧后,停止转动;

62.h、然后将完全燃烧后的铝灰送至冷灰系统进行降温,然后将降温后的铝灰和活性炭通过直线筛进行筛分,将活性炭和铝灰分离开;

63.i、筛分得到的铝灰即为无害化的铝灰,铝灰为100目,铝灰用吨袋包装,可作为混凝土路面砖、耐火材料的原料使用。

64.实施例4:

65.请参阅图1,本发明提供一种技术方案:一种高效无害化处理铝灰的方法,包括以下步骤:

66.a、一级球磨:将铝灰通过皮带机输送到球磨机进行粉磨,将铝颗粒和铝灰分离开;

67.b、一级筛分:通过振动筛将铝颗粒和铝灰通过直线筛进行一次筛分,铝灰进入铝灰库;

68.c、二级球磨:将步骤b中的铝颗粒再输送到球磨机进行二次球磨,再次将铝颗粒和铝灰分离开;

69.d、二级筛分:经过二级球磨后的铝颗粒和铝灰再通过直线筛进行二次筛分,铝灰进入铝灰库;

70.e、铝灰收集:将步骤b中筛分的铝灰和步骤d中筛分的铝灰集中收集,即可得到预处理铝灰,将步骤b和步骤d筛选的铝颗粒投入回转炉中滚动,利用天然气引燃后炉内温度保持在920℃,转炉的回转速度50r/min,铝渣在炉内滚动15min,停炉后迅速放出铝熔体,得

到铝块;

71.f、将氢氧化钙30份、氧化钙15份、碳酸钙80份和活性炭破碎成9mm 的粉块料,再将碱性吸收剂和活性炭混合放入球磨机进行研磨,即可得到混合料;

72.e、然后将步骤s5中球磨的混合料经料仓放入回转窑中进行煅烧,采取直接加热的方式热处理,温度控制在800℃;

73.g、然后启动回转炉使其进行转动,回转炉的回转速度30r/min,同时逐步加入预处理的铝灰,并以2m3/小时通入压缩空气,辅助炉内充分燃烧,回转炉连续转动燃烧3小时直到金属铝完全燃烧后,停止转动;

74.h、然后将完全燃烧后的铝灰送至冷灰系统进行降温,然后将降温后的铝灰和活性炭通过直线筛进行筛分,将活性炭和铝灰分离开;

75.i、筛分得到的铝灰即为无害化的铝灰,铝灰为100目,铝灰用吨袋包装,可作为混凝土路面砖、耐火材料的原料使用。

76.对比例

77.对比例与实施例3的处理方法完成一致,区别在于对比例只加入了碳酸钙。

78.试验例

79.实施例1-4及对比例1性能测试结果如下

80.测试组铝灰含氮率(%)实施例10.15实施例20.010实施例30.02实施例40.07对比例13.23

81.从实施例1-4及对比例1测试结果得出,本发明实施例3中铝灰含氮率为0.02%,为实施例1-4中处理方法最佳的,也就是说在氢氧化钙25份、氧化钙13份和碳酸钙73份时,氮的去除效果最好,通过对比例1的测试结果可知,在同等工艺下,没有加入氢氧化钙、氧化钙和碳酸钙时,氮的去除效果最差。

82.以上所述仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。