86crmov7冷轧辊激光熔覆高熵合金涂层方法

技术领域

1.本发明涉及一种冷轧辊熔覆涂层方法,特别是涉及一种86crmov7冷轧辊激光熔覆高熵合金涂层方法。

背景技术:

2.冷轧辊是薄板冷轧机的主要工作部件,它决定着轧材质量和轧机的生产效率,因此对冷轧辊性能的要求越来越高。轧辊在工作期间要承受很高的动载荷和静载荷,这就要求轧辊具有很高的强度、韧性和耐磨性,不允许存在裂纹、气孔等表面缺陷。为了改善冷轧辊的表面性能,激光熔覆技术修复冷轧辊表面性能引起人们广泛关注,该工艺具有操作简单,产生的涂层能够和基体产生冶金结合,达到强化基体表面的目的。目前常规激光熔覆的材料多以粉末材料为主,不同种规格材料会影响激光熔覆过程的能量、动量和质量的传输,同时当面临复杂曲面时,粉末材料并不能均匀的熔覆在表面上,达不到理想的修复和强化效果。本发明利用同步送粉装置,对86crmov7冷轧辊表面进行修复,利用高熵合金具有高强度和高耐磨性的优势,同时针对不同成分的轧辊开发用于激光熔覆表面修复的材料具有重要的现实意义。

3.现有冷轧辊的在使用过程中,由于轧辊工作期间要承受很高的动载荷和静载荷,产生较为严重的疲劳磨损和热疲劳裂纹的报废情况。

技术实现要素:

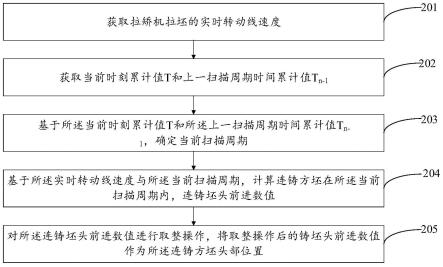

4.本发明的目的在于提供一种86crmov7冷轧辊激光熔覆高熵合金涂层方法,本发明通过粒度调控,采用混合粉末进料方式结合激光熔覆工艺,通过调整激光熔覆材料的粒度和相应的工艺参数,使86crmov7冷轧辊的表面硬度都有所提高,增加有效使用时间。

5.本发明的目的是通过以下技术方案实现的:86crmov7冷轧辊激光熔覆高熵合金涂层方法,所述方法包括以过程:1)利用纱布对86crmov7冷轧辊表面进行打磨,打磨完成后使用无水乙醇对86crmov7冷轧辊表面进行清洁;2)利用球墨机将高熵合金粉末球墨10~20小时,球磨机转速为20~40 r/min,获得均匀的高熵合金粉末;3)利用同步输送粉末装置将上述高熵合金粉末推送至86crmov7冷轧辊表面;送粉电压为2~20 v,送粉速率为1~10 mm/min;4)采用激光熔覆技术,调控工艺参数进行表面修复;本工艺的激光功率为5400~6000 kw,激光器功率密度为75~500 w/mm2,扫描速度为200~300 mm/s,光斑面积为60~120 mm2;5)采用机械自动磨抛机对86crmov7冷轧辊表面进行机加工及抛光,至86crmov7冷轧辊表面达到使用精度要求,获得性能优良的表面熔覆层;6)经过激光熔覆处理后86crmov7冷轧辊表面所获得的涂层厚度为1~2 mm;

上述激光熔覆高熵合金涂层由纯铁金属粉末,纯钴金属粉末,纯镍金属粉末,纯铬金属粉末和纯锰金属粉末组合而成的;纯铁金属粉末的粒度为30~120 μm,纯钴金属粉末的粒度为20~100 μm,纯镍金属粉末的粒度为25~110 μm,纯铬金属粉末的粒度为40~125 μm,纯锰金属粉末的粒度为50~150 μm。

6.本发明的优点与效果是:本发明提供的一种86crmov7冷轧辊表面激光熔覆制备高熵合金涂层方法,制备工艺简单,过程安全可控,不会产生有毒有害物质,不会造成环境污染,利于实现工业化生产。同时能够增加86crmov冷轧辊表面硬度大,能够有效延长轧辊的使用寿命,能够达到修复的目的。

附图说明

7.图1为实例1的高熵合金粉末显微组织;图2为实例1的高熵合金涂层显微组织;图3为实例1的86crmov7冷轧辊表面激光熔覆制备高熵合金涂层冲击试样实物照片。

具体实施方式

8.下面结合附图所示实施例对本发明进行详细说明。

9.实施例1本实例中所采用激光熔覆制备高熵合金涂层由纯铁金属粉末,纯钴金属粉末,纯镍金属粉末,纯铬金属粉末和纯锰金属粉末组合而成的。纯铁金属粉末的粒度为45 μm,纯钴金属粉末的粒度为50 μm,纯镍金属粉末的粒度为40 μm,纯铬金属粉末的粒度为45 μm,纯锰金属粉末的粒度为55 μm。

10.利用纱布对86crmov7冷轧辊表面进行打磨,打磨完成后使用无水乙醇对86crmov7冷轧辊表面进行清洁;利用球墨机将高熵合金粉末球墨12小时,球磨机转速为22 r/min,获得均匀的高熵合金粉末。

11.利用同步输送粉末装置将上述高熵合金粉末推送至86crmov7冷轧辊表面。送粉电压为10v,送粉速率为5 mm/min。

12.采用激光熔覆技术,调控工艺参数进行表面修复。本工艺的激光功率为5690 kw,激光器功率密度为293 w/mm2,扫描速度为225 mm/s,光斑面积为72 mm2。

13.采用机械自动磨抛机对86crmov7冷轧辊表面进行机加工及抛光,至86crmo7v冷轧辊表面达到使用精度要求,获得性能优良的表面熔覆层。

14.经过激光熔覆处理后86crmov7冷轧辊表面所获得的涂层厚度为1.2 mm。测试其宏观硬度及冲击韧度(表1)表1修复后86crmov7冷轧辊表面的宏观硬度及冲击韧度

以上实施例仅用于对本发明的解释和说明,不作为对本发明的限制。

15.实施例2本实例中所采用激光熔覆制备高熵合金涂层由纯铁金属粉末,纯钴金属粉末,纯镍金属粉末,纯铬金属粉末和纯锰金属粉末组合而成的。纯铁金属粉末的粒度为75 μm,纯钴金属粉末的粒度为80 μm,纯镍金属粉末的粒度为50 μm,纯铬金属粉末的粒度为65 μm,纯锰金属粉末的粒度为60 μm。

16.利用纱布对86crmov7冷轧辊表面进行打磨,打磨完成后使用无水乙醇对86crmov7冷轧辊表面进行清洁;利用球墨机将高熵合金粉末球墨15小时,球磨机转速为25 r/min,获得均匀的高熵合金粉末。

17.利用同步输送粉末装置将上述高熵合金粉末推送至86crmov7冷轧辊表面。送粉电压为10v,送粉速率为8 mm/min。

18.采用激光熔覆技术,调控工艺参数进行表面修复。本工艺的激光功率为5980 kw,,激光器功率密度为220 w/mm2,扫描速度为250 mm/s,光斑面积为112 mm2。

19.采用机械自动磨抛机对86crmov7冷轧辊表面进行机加工及抛光,至86crmo7v冷轧辊表面达到使用精度要求,获得性能优良的表面熔覆层。

20.经过激光熔覆处理后86crmov7冷轧辊表面所获得的涂层厚度为1.5 mm。测试其显微硬度冲击韧度(表2)表2修复后86crmov7冷轧辊表面的宏观硬度及冲击韧度以上实施例仅用于对本发明的解释和说明,不作为对本发明的限制。

21.实施例3本实例中所采用激光熔覆制备高熵合金涂层由纯铁金属粉末,纯钴金属粉末,纯镍金属粉末,纯铬金属粉末和纯锰金属粉末组合而成的。纯铁金属粉末的粒度为75 μm,纯钴金属粉末的粒度为70 μm,纯镍金属粉末的粒度为60 μm,纯铬金属粉末的粒度为55 μm,纯锰金属粉末的粒度为105 μm。

22.利用纱布对86crmov7冷轧辊表面进行打磨,打磨完成后使用无水乙醇对86crmov7冷轧辊表面进行清洁;利用球墨机将高熵合金粉末球墨12小时,球磨机转速为28 r/min,获得均匀的高熵合金粉末。

23.利用同步输送粉末装置将上述高熵合金粉末推送至86crmov7冷轧辊表面。送粉电压为10v,送粉速率为20 mm/min。

24.采用激光熔覆技术,调控工艺参数进行表面修复。本工艺的激光功率为5890 kw,激光器功率密度为125 w/mm2,扫描速度为240 mm/s,光斑面积为98 mm2。

25.采用机械自动磨抛机对86crmov7冷轧辊表面进行机加工及抛光,至86crmo7v冷轧辊表面达到使用精度要求,获得性能优良的表面熔覆层。

26.表3修复后86crmov7冷轧辊表面的宏观硬度冲击韧度经过激光熔覆处理后86crmov7冷轧辊表面所获得的涂层厚度为2 mm。测试其显微硬度及冲击韧度(表3)以上实施例仅用于对本发明的解释和说明,不作为对本发明的限制。

27.实施例4本实例中所采用激光熔覆制备高熵合金涂层由纯铁金属粉末,纯钴金属粉末,纯镍金属粉末,纯铬金属粉末和纯锰金属粉末组合而成的。纯铁金属粉末的粒度为65 μm,纯钴金属粉末的粒度为70 μm,纯镍金属粉末的粒度为90 μm,纯铬金属粉末的粒度为85 μm,纯锰金属粉末的粒度为120 μm。

28.利用纱布对86crmov7冷轧辊表面进行打磨,打磨完成后使用无水乙醇对86crmov7冷轧辊表面进行清洁;利用球墨机将高熵合金粉末球墨18小时,球磨机转速为21 r/min,获得均匀的高熵合金粉末。

29.利用同步输送粉末装置将上述高熵合金粉末推送至86crmov7冷轧辊表面。送粉电压为12 v,送粉速率为8 mm/min。

30.采用激光熔覆技术,调控工艺参数进行表面修复。本工艺的激光功率为5910 kw,激光器功率密度为329 w/mm2,扫描速度为215 mm/s,光斑面积为76mm2。

31.采用机械自动磨抛机对86crmov7冷轧辊表面进行机加工及抛光,至86crmo7v冷轧辊表面达到使用精度要求,获得性能优良的表面熔覆层。

32.经过激光熔覆处理后86crmov7冷轧辊表面所获得的涂层厚度为1.1 mm。测试其宏观硬度及冲击韧度(表4)表4修复后86crmov7冷轧辊表面的宏观硬度及冲击韧度以上实施例仅用于对本发明的解释和说明,不作为对本发明的限制。

33.实施例5本实例中所采用激光熔覆制备高熵合金涂层由纯铁金属粉末,纯钴金属粉末,纯镍金属粉末,纯铬金属粉末和纯锰金属粉末组合而成的。纯铁金属粉末的粒度为65 μm,纯钴金属粉末的粒度为65 μm,纯镍金属粉末的粒度为55 μm,纯铬金属粉末的粒度为45 μm,纯锰金属粉末的粒度为125 μm。

34.利用纱布对86crmov7冷轧辊表面进行打磨,打磨完成后使用无水乙醇对86crmov7冷轧辊表面进行清洁;利用球墨机将高熵合金粉末球墨15小时,球磨机转速为24 r/min,获得均匀的高熵合金粉末。

35.利用同步输送粉末装置将上述高熵合金粉末推送至86crmov7冷轧辊表面。送粉电压为15v,送粉速率为9 mm/min。

36.采用激光熔覆技术,调控工艺参数进行表面修复。本工艺的激光功率为5870 kw,激光器功率密度为244 w/mm2,扫描速度为260 mm/s,光斑面积为66 mm2。

37.采用机械自动磨抛机对86crmov7冷轧辊表面进行机加工及抛光,至86crmo7v冷轧辊表面达到使用精度要求,获得性能优良的表面熔覆层。

38.经过激光熔覆处理后86crmov7冷轧辊表面所获得的涂层厚度为1.4 mm。测试其宏观硬度及冲击韧度(表5)表5修复后86crmov7冷轧辊表面的宏观硬度及冲击韧度以上实施例仅用于对本发明的解释和说明,不作为对本发明的限制。

39.实施例6本实例中所采用激光熔覆制备高熵合金涂层由纯铁金属粉末,纯钴金属粉末,纯镍金属粉末,纯铬金属粉末和纯锰金属粉末组合而成的。纯铁金属粉末的粒度为49 μm,纯钴金属粉末的粒度为57 μm,纯镍金属粉末的粒度为48 μm,纯铬金属粉末的粒度为53 μm,纯锰金属粉末的粒度为88 μm。

40.利用纱布对86crmov7冷轧辊表面进行打磨,打磨完成后使用无水乙醇对86crmov7冷轧辊表面进行清洁;利用球墨机将高熵合金粉末球墨16小时,球磨机转速为29 r/min,获得均匀的高熵合金粉末。

41.利用同步输送粉末装置将上述高熵合金粉末推送至86crmov7冷轧辊表面。送粉电压为13 v,送粉速率为8 mm/min。

42.采用激光熔覆技术,调控工艺参数进行表面修复。本工艺的激光功率为5790 kw,激光器功率密度为207 w/mm2,扫描速度为281 mm/s,光斑面积为83 mm2。

43.采用机械自动磨抛机对86crmov7冷轧辊表面进行机加工及抛光,至86crmo7v冷轧辊表面达到使用精度要求,获得性能优良的表面熔覆层。

44.经过激光熔覆处理后86crmov7冷轧辊表面所获得的涂层厚度为1.2 mm。测试其宏观硬度及冲击韧度(表6)表6修复后86crmov7冷轧辊表面的宏观硬度及冲击韧度以上实施例仅用于对本发明的解释和说明,不作为对本发明的限制。

45.实施例7本实例中所采用激光熔覆制备高熵合金涂层由纯铁金属粉末,纯钴金属粉末,纯镍金属粉末,纯铬金属粉末和纯锰金属粉末组合而成的。纯铁金属粉末的粒度为95 μm,纯钴金属粉末的粒度为82 μm,纯镍金属粉末的粒度为66μm,纯铬金属粉末的粒度为55 μm,纯锰金属粉末的粒度为111 μm。

46.利用纱布对86crmov7冷轧辊表面进行打磨,打磨完成后使用无水乙醇对86crmov7冷轧辊表面进行清洁;利用球墨机将高熵合金粉末球墨20小时,球磨机转速为20 r/min,获得均匀的高熵合金粉末。

47.利用同步输送粉末装置将上述高熵合金粉末推送至86crmov7冷轧辊表面。送粉电压为11v,送粉速率为7 mm/min。

48.采用激光熔覆技术,调控工艺参数进行表面修复。本工艺的激光功率为5770 kw,激光器功率密度为197 w/mm2,扫描速度为232 mm/s,光斑面积为84 mm2。

49.采用机械自动磨抛机对86crmov7冷轧辊表面进行机加工及抛光,至86crmo7v冷轧辊表面达到使用精度要求,获得性能优良的表面熔覆层。

50.经过激光熔覆处理后86crmov7冷轧辊表面所获得的涂层厚度为1.5 mm。测试其宏观硬度及冲击韧度(表7)表7修复后86crmov7冷轧辊表面的宏观硬度及冲击韧度以上实施例仅用于对本发明的解释和说明,不作为对本发明的限制。

51.实施例8本实例中所采用激光熔覆制备高熵合金涂层由纯铁金属粉末,纯钴金属粉末,纯镍金属粉末,纯铬金属粉末和纯锰金属粉末组合而成的。纯铁金属粉末的粒度为90 μm,纯钴金属粉末的粒度为94 μm,纯镍金属粉末的粒度为96 μm,纯铬金属粉末的粒度为89 μm,纯锰金属粉末的粒度为121 μm。

52.利用纱布对86crmov7冷轧辊表面进行打磨,打磨完成后使用无水乙醇对86crmov7冷轧辊表面进行清洁;

利用球墨机将高熵合金粉末球墨14小时,球磨机转速为27 r/min,获得均匀的高熵合金粉末。

53.利用同步输送粉末装置将上述高熵合金粉末推送至86crmov7冷轧辊表面。送粉电压为16 v,送粉速率为9 mm/min。

54.采用激光熔覆技术,调控工艺参数进行表面修复。本工艺的激光功率为5930 kw,激光器功率密度为163 w/mm2,扫描速度为252 mm/s,光斑面积为90 mm2。

55.采用机械自动磨抛机对86crmov7冷轧辊表面进行机加工及抛光,至86crmo7v冷轧辊表面达到使用精度要求,获得性能优良的表面熔覆层。

56.经过激光熔覆处理后86crmov7冷轧辊表面所获得的涂层厚度为1.6 mm。测试其宏观硬度及冲击韧度(表8)表8修复后86crmov7冷轧辊表面的宏观硬度及冲击韧度以上实施例仅用于对本发明的解释和说明,不作为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。