1.本发明涉及转向器壳体生产技术领域,具体涉及一种转向器壳体的生产工艺。

背景技术:

2.转向器的作用是把来自转向盘的转向力矩和转向角进行适当的变换,再输出给转向拉杆机构,从而使汽车转向,所以转向器本质上就是减速传动装置,转向器有多种类型,如齿轮齿条式、循环球式、蜗杆曲柄指销式,动力转向器等。汽车转向器又名转向机、方向机,它是汽车转向系中最重要的部件。它的作用是:增大转向盘传到转向传动机构的力和改变力的传递方向。

3.在进行转向器壳体的压铸时,需要将金属液倒入到模具中。料斗中的金属液直接倒入到模具中,会有部分金属液倒在模具外影响后续压铸。通过浆料流道引导金属液,可以避免金属液流到模具外,但需要工作人员在引流后对其位置进行调节,避免其影响后续的合模。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种转向器壳体的生产工艺。

5.为实现上述目的,本发明提供了如下技术方案来实现的:

6.一种转向器壳体的生产工艺,包括如下步骤:通过光谱仪检测原材料,符合质量要求的原材料进入仓库;原材料从仓库取出进入生产车间;连续熔炼炉对原材料进行熔炼;熔炼的材料在保温炉内进行除渣处理;通过压铸机构进行压铸;压铸后的得到的产品去除料柄;打磨机对产品进行打磨清理;产品进入热处理设备进行热处理;产品进入抛丸机进行抛丸;对产品进行检验,检验合格的产品存入仓库。

7.作为优选,压铸机构包括基座,基座上部设置有支撑杆,支撑杆上部连接有支撑台,支撑台上部中间位置设置有定模,支撑台上位于定模四周的位置连接有导向柱,导向柱上端连接有横板,横板上部设置有第一液压缸,横板下方设置有升降板,导向柱穿过升降板设置,第一液压缸的活塞杆穿过横板并与升降板上端相连接,升降板下部设置有动模,支撑台下部设置有支撑架,支撑架上安装有冲头,冲头上端伸入到定模内,右侧的两个导向柱的内侧固定设置有导轨,导轨上设置有横向杆,导轨上方设置有移动块,横向杆穿过移动块设置,移动块右端连接有弹簧,弹簧右端与导轨的右端相连接,移动块上部连接有立柱,立柱上部设置有浆料流道,浆料流道上部设置有引导块,引导块左侧设置有引导斜面,横板上部右侧设置有限位座,限位座内穿设有升降杆,升降杆上部连接有限位块,升降杆下端穿过横板、升降板并设置有滚轮,升降杆位于升降板上方的部分设置有一个限位板,升降杆位于限位板下方的部分的外周设置有固定条,升降板上设置有与固定条相配合的插槽,限位座内部设置有供升降杆穿过的通孔和用于支撑限位块的限位台阶,限位座内位于限位台阶下方的位置设置有第一微动开关,限位座侧面设置有限位气缸,限位气缸的活塞杆上连接有限位销,限位销设置于限位座内,限位块侧面开设有与限位销相配合的限位槽,限位板下部设

置有第二微动开关,第一微动开关、第二微动开关与限位气缸电性连接。

8.作为优选,左侧的导向柱上设置有扇叶,扇叶内转动设置有外框,扇叶左侧设置有风扇电机,风扇电机的电机轴与外框驱动连接。

9.作为优选,基座上部右侧设置有机架,机架上部设置有熔炉,横板右侧的内部转动设置有第一丝杆,第一丝杆上设置有第一丝杆滑块,第一丝杆滑块下部设置有第二液压缸,第二液压缸的活塞杆下端连接有竖杆,竖杆下部设置有料斗,横板上部设置有驱动电机,驱动电机驱动第一丝杆转动。

10.作为优选,竖杆下部设置有第一气动手指,料斗右侧连接有连接架,连接架另一端转动设置于转动座内,转动座侧面设置有翻转电机,翻转电机的电机轴与连接架远离料斗的一端相连接,转动座上部设置有安装块,安装块前后侧开设有夹持槽,第一气动手指的夹指位于夹持槽内。

11.作为优选,采用切边模具对产品进行去除料柄处理,切边模具包括支撑板和安装板,支撑板上设置有支撑模块,安装板下部连接有若干压块,支撑板和安装板之间设置有移动板,移动板下部连接有若干切刀,支撑模块对产品本体进行支撑,压块将产品本体压在支撑模块上,移动板下降带动切刀下移切除产品本体外周的料柄。

12.与现有技术相比,本发明的有益效果是:通过浆料流道对金属液进行引导,使得金属液能全部进入到模具内而不会外流;合模过程中对浆料流道进行引导,使其远离模具不会产生影响,开模时浆料流道又能逐步回到原位置,为下一道工作做好准备。

附图说明

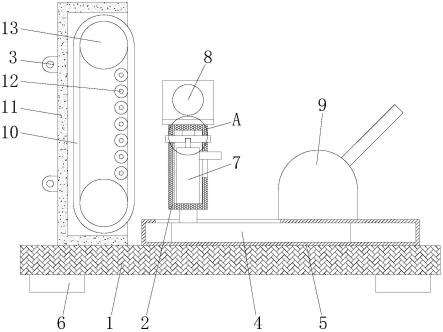

13.图1为本发明中压铸机构的结构示意图;

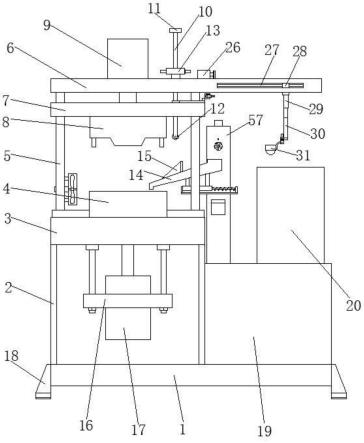

14.图2为本发明中浆料流道处的结构示意图;

15.图3为本发明中料斗的安装示意图;

16.图4为本发明中压铸机构的使用状态示意图一;

17.图5为本发明中压铸机构的使用状态示意图二;

18.图6为图5中a处的放大示意图;

19.图7为图6中a处的放大示意图;

20.图8为本发明中限位座的结构示意图;

21.图9为图6中b处的放大示意图;

22.图10为图5中b处的放大示意图;

23.图11为本发明中刮料机构的结构示意图;

24.图12为本发明中刮料机构的侧视图;

25.图13为本发明中带料柄的产品的结构示意图;

26.图14为本发明中切边模具的结构示意图。

27.图中:1、基座;2、支撑杆;3、支撑台;4、定模;5、导向柱;6、横板;7、升降板;8、动模;9、第一液压缸;10、升降杆;11、限位块;12、滚轮;13、限位座;14、浆料流道;15、引导块;16、支撑架;17、冲头;18、支撑脚;19、机架;20、熔炉;21、导轨;22、横向杆;23、弹簧;24、移动块;25、立柱;26、驱动电机;27、第一丝杆;28、第一丝杆滑块;29、第二液压缸;30、竖杆;31、料斗;32、第一气动手指;33、安装块;34、夹持槽;35、转动座;36、翻转电机;37、连接架;38、调

节电机;39、扇叶;40、外框;41、风扇电机;42、通孔;43、限位台阶;44、限位气缸;45、限位销;46、第一微动开关;47、限位槽;48、限位板;49、第二微动开关;50、固定条;51、连接块;52、丝杆座;53、第二丝杆;54、第二丝杆滑块;55、第三液压缸;56、第二气动手指;57、刮料机构;58、机柜;59、刮料电机;60、刮料桨叶;61、接料箱;62、供液箱;63、出液管;64、支撑套;65、夹持块;66、伸缩气缸;101、支撑板;102、支撑模块;103、安装板;104、压块;105、移动板;106、切刀;201、产品本体;202、料柄。

具体实施方式

28.下面结合附图1-14对本发明的实施例进行详细阐述。

29.一种转向器壳体的生产工艺,包括如下步骤:通过光谱仪检测原材料,符合质量要求的原材料进入仓库;原材料从仓库取出进入生产车间;连续熔炼炉对原材料进行熔炼;熔炼的材料在保温炉内进行除渣处理;通过压铸机构进行压铸;压铸后的得到的产品去除料柄;打磨机对产品进行打磨清理;产品进入热处理设备进行热处理;产品进入抛丸机进行抛丸;对产品进行检验,检验合格的产品存入仓库。

30.压铸机构包括基座1,基座1外周设置有若干支撑脚18,基座1上部设置有支撑杆2,支撑杆2上部连接有支撑台3,支撑台3上部中间位置设置有定模4,支撑台3上位于定模4四周的位置连接有导向柱5,导向柱5上端连接有横板6,横板6上部设置有第一液压缸9,横板6下方设置有升降板7,导向柱5穿过升降板7设置,第一液压缸9的活塞杆穿过横板6并与升降板7上端相连接,升降板7下部设置有动模8,支撑台3下部设置有支撑架16,支撑架16上安装有冲头17,冲头17上端伸入到定模4内,右侧的两个导向柱5的内侧固定设置有导轨21,导轨21上设置有横向杆22,导轨21上方设置有移动块24,横向杆22穿过移动块24设置,移动块24右端连接有弹簧23,弹簧23套设于横向杆22上,弹簧23右端与导轨21的右端相连接,移动块24上部连接有立柱25,立柱25上部设置有浆料流道14,浆料流道14上部设置有引导块15,引导块15左侧设置有引导斜面,横板6上部右侧设置有限位座13,限位座13内穿设有升降杆10,升降杆10上部连接有限位块11,升降杆10下端穿过横板6、升降板7并设置有滚轮12,升降杆10位于升降板7上方的部分设置有一个限位板48,升降杆10位于限位板48下方的部分的外周设置有固定条50,升降板7上设置有与固定条50相配合的插槽,限位座13内部设置有供升降杆10穿过的通孔42和用于支撑限位块11的限位台阶43,限位台阶43和通孔42相连通,限位座13内位于限位台阶43下方的位置设置有第一微动开关46,限位座13侧面设置有限位气缸44,限位气缸44的活塞杆上连接有限位销45,限位销45设置于限位座13内,限位块11侧面开设有与限位销45相配合的限位槽47,限位板48下部设置有第二微动开关49。

31.供料时,浆料流道14的出料口位于定模4的上方,使得金属液从浆料流道14的出料口流入到定模4内。供料完成后,第一液压缸9控制其活塞杆伸长,带动升降板7向下移动。升降板7一方面带动动模8下降,另一方面升降板7通过插槽和固定条50的紧配合带动升降杆10下降,升降杆10再带动滚轮12下降。滚轮12与引导块15接触时,通过引导块15上的引导斜面推动浆料流道14向右移动,使得浆料流道14离开定模4上方,避免浆料流道14影响动模8和定模4的合模。升降板7持续带动升降杆10下降,至滚轮12通过引导块15推动浆料流道14完全离开定模4上方时,限位块11进入到限位座13内的限位台阶43内。限位块11与第一微动开关46接触,使限位气缸44的活塞杆伸长带动限位销45插入到限位块11的限位槽47内,从

而对限位块11进行固定。此时升降板7继续下降带动动模8与定模4进行合模时,由于限位块11被固定,升降杆10无法继续跟随升降板7下降,升降杆10上的固定条50会从升降板7的插槽中逐渐抽出,滚轮12的位置不会再变化,浆料流道14的位置也不在变化。

32.动模8和定模4合模时,冲头17作用于模具内的金属液施加高压,从而完成压铸。

33.压铸成型后,第一液压缸9控制其活塞杆收缩,带动升降板7向上移动,升降板7带动动模8上升与定模4分开,此时可从定模4中取出压铸件。升降板7上升过程中,升降杆10上的固定条50重新插入到升降板7的插槽内。至升降板7接触第二微动开关49,使得限位气缸44控制其活塞杆伸缩带动限位销45从限位槽47中脱离解除对限位块11的固定,此时升降杆10借助固定条50和卡槽的紧配合跟随升降板7同步上升。随着升降板7的上升升降杆10也带动滚轮12上升,在弹簧23的作用下,移动块24通过立柱25带动浆料流道14向左移动回到原位,为下一轮的压铸做好准备。

34.左侧的导向柱5上设置有扇叶39,扇叶39内转动设置有外框40,扇叶39左侧设置有风扇电机41,风扇电机41的电机轴与外框40驱动连接。压铸过程中,风扇电机41驱动外框40转动进行散热,加快模具内金属液的冷却。

35.作为优选,基座1上部右侧设置有机架19,机架19上部设置有熔炉20,横板6右侧的内部转动设置有第一丝杆27,第一丝杆27上设置有第一丝杆滑块28,第一丝杆滑块28下部设置有第二液压缸29,第二液压缸29的活塞杆下端连接有竖杆30,竖杆30下部设置有料斗31,横板6上部设置有驱动电机26,驱动电机26驱动第一丝杆27转动。竖杆30下部设置有第一气动手指32,料斗31右侧连接有连接架37,连接架37另一端转动设置于转动座35内,转动座35侧面设置有翻转电机36,翻转电机36的电机轴与连接架37远离料斗31的一端相连接,转动座35上部设置有安装块33,安装块33前后侧开设有夹持槽34,第一气动手指32的夹指位于夹持槽34内。通过第一气动手指32控制其夹指夹在夹持槽34处,从而对安装块33进行固定。翻转电机36通过电机轴控制连接架37转动,来调节料斗31的角度,使得料斗31能更好地进行装料和供料。

36.驱动电机26通过带轮、传动带的配合带动第一丝杆27转动。通过驱动电机26的正反转来控制第一丝杆滑块28的作用移动,使得料斗31在熔炉20和浆料流道14之间移动,能够将熔炉20内熔融的金属液输送至浆料流道14的入料口处。在翻转电机36的作用下,其电机轴驱动连接架37带动料斗31翻转,使料斗31从竖直状态转变为水平状态,从而使得料斗31内的金属液能完全从料斗31中流下进入到浆料流道14的入料口内。

37.安装块33上部设置有调节电机38,调节电机38的电机轴下端与转动座35的上表面相连接,限位板48右侧连接有连接块51,连接块51右侧连接有丝杆座52,丝杆座52内设置有第二丝杆53,第二丝杆53上设置有第二丝杆滑块54,丝杆座52内部设置有凹槽,第二丝杆滑块54上设置有与该凹槽相配合的凸块,凸块卡入凹槽内设置起到导向的作用,使得第二丝杆滑块54能沿着丝杆座52的内部前后移动而不偏移。丝杆座52后侧设置有丝杆电机,丝杆电机驱动第二丝杆53转动,第二丝杆滑块54右侧设置有第三液压缸55,第三液压缸55的活塞杆右端设置有第二气动手指56,第二气动手指56的夹指的宽度不大于夹持槽34的宽度,机架19上部左侧靠后的位置设置有刮料机构57。限位板48通过连接块51带动丝杆座52下降到指定的位置,此时第二气动手指56的夹指位置与安装块33上的夹持槽34位置相齐平。第三液压缸55控制其活塞杆伸长带动第二气动手指56向右移动,第二气动手指56控制其夹指

收拢夹住安装块33上的夹持槽34,同时第一气动手指32控制其夹指松开从夹持槽34中脱离。第三液压缸55再控制其活塞杆收缩通过第二气动手指56带动安装块33向左移动离开第一气动手指32的夹指的范围。在丝杆电机的作用下,第二丝杆滑块54在丝杆座52内向后移动,使料斗31向后移动到达刮料机构57处,通过刮料机构57刮掉料斗31内残余的金属液。调节电机38能通过其电机轴带动转动座35转动,转动座35带动料斗31顺时针转动九十度,使料斗31的容腔一面对准刮料机构57,为后续的刮料做好准备。

38.刮料机构57包括机柜58,机柜58内部设置有刮料电机59,刮料电机59的电机轴前端设置有刮料桨叶60,机柜58前侧位于刮料桨叶60下方的位置设置有接料箱61。刮料电机59驱动刮料桨叶60转动,刮料桨叶60贴合料斗31的内表面,从而刮除料斗31内残余的金属液,避免金属液残留在料斗31内而凝固。刮除的金属液能够在重力的作用下落入下方的接料箱61内进行收集。

39.机柜58上部设置有供液箱62,供液箱62内储存脱模剂。脱模剂可以覆盖在刮料桨叶60的表面形成隔离层,刮料桨叶60在进行清理时,金属残液与刮料桨叶60之间存在隔离层而无法凝结在刮料桨叶60表面。供液箱62下部连接有出液管63,机柜58内位于刮料电机59上方的位置设置有夹持块65,出液管63远离供液箱62的一端穿过支撑套64从而露出于机柜58外部,出液管63位于机柜58内的部分为软管,并具有一定的伸缩性。出液管63上设置有电磁阀,通过电磁阀控制供液箱62内的液体是否通过出液管63排出。机柜58内部设置有伸缩气缸66,伸缩气缸66的活塞杆上连接有夹持块65,通过夹持块65夹住出液管63。伸缩气缸66控制其活塞杆伸缩时,通过夹持块65来拉动出液管63前后移动,从而在供液时使出液管63位于刮料桨叶60上方,不供液时则能使出液管63向后退不影响刮料桨叶60的刮料。

40.采用切边模具对产品进行去除料柄处理,切边模具包括支撑板101和安装板103,支撑板101上设置有支撑模块102,安装板103下部连接有若干压块104,支撑板101和安装板103之间设置有移动板105,移动板105下部连接有若干切刀106,通过外部机构如电动伸缩杆等带动安装板103和移动板105上下移动,支撑模块102对产品本体201进行支撑,压块104将产品本体201压在支撑模块102上,移动板105下降带动切刀106下移切除产品本体201外周的料柄202。

41.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。