1.本发明主要涉及模具吊装技术领域,尤其是涉及一种汽车装配模具八点起吊平衡检测方法。

背景技术:

[0002][0003]

汽车模具凸模、凹模在制造和装配完成后,需要进行整体吊装,为了保证吊装和转移过程中的凸凹模型面、导柱导套以及部件之间的间隙精度,通常采用八个吊点进行吊装,其中四个吊点在模具的下模吊耳上,另外四个吊点在上模吊耳上,由于其起吊过程为两段吊索受力,使得上下各四个吊索的拉力存在差异,在转移到三维坐标测量仪进行精度检测时,因为起吊偏载导致模具无法平稳地定位在检测平台上,其先接触的部位会造成检测平台的冲击振动,起吊也会有一定的安全风险,同时一般为了消除上述吊装偏载现象,需要采用2~3个吊装司索工和检测员协同工作进行平衡的调整,极度地耗费人力,同时调整的精度也得不到保证。

技术实现要素:

[0004]

本发明所要解决的技术问题:

[0005]

汽车模具在八点起吊过程中因为吊索的拉力存在差异,起吊偏载,导致汽车模具在转移到三维坐标测量仪进行精度检测时,无法平稳的定位,同时会对检测平台造成冲击振动的问题。

[0006]

本发明解决上述技术问题所采用的技术方案:

[0007]

汽车装配模具八点起吊平衡检测方法,包括:在模具组件的一端安装约束部件,建立安装约束部件后的模具组件的三维模型,模拟模具组件在吊装过程的起吊状态,通过多次调整上模、下模各段吊索和约束部件的长度控制模具组件的平衡精度误差λ,直到模具组件的平衡误差精度λ小于或等于标准平衡误差精度λ0时,对模具组件进行吊装。

[0008]

进一步的,所述约束部件包括压力表、压力表支架、压力表连接座、橡胶块、压力传感器、橡胶垫、v型块、弹簧杆、连接块、基座、基座尾座和旋钮;

[0009]

所述弹簧杆通过所述v型块固定在所述基座上,所述弹簧杆的左端与所述基座的尾座相连,右端与所述橡胶垫贴合;所述橡胶块安装在所述连接块中,所述压力传感器设置在所述橡胶垫和所述橡胶块之间;所述压力表固定在所述压力表支架上,并通过所述压力表连接座与所述基座相连,所述旋钮安装在所述压力表支架上,用于对压力表的测量方向进行调节。

[0010]

进一步的,所述通过多次调整上模、下模各段吊索的长度和约束部件的长度控制模具组件的平衡精度误差λ,具体包括:

[0011]

模组起吊阶段上模、下模各吊索的内力大于上模、下模吊索的内力平均值时,增加吊索的长度以减小相应吊索的内力值;当上模、下模各吊索的内力值小于上模、下模吊索的

内力平均值,减小相应吊索的长度以增加其内力值;模型软件自动调整约束部件的内力值,根据内力值的变化对约束部件的长度进行调节;

[0012]

计算模具的平衡误差精度λ,如果计算得到的平衡精度误差λ大于标准平衡精度误差λ0,以上一次吊索和约束部件调整后的内力值和长度为基础再次以同样的方式进行调整,直到模具的平衡误差精度λ小于或等于标准平衡误差精度λ0。

[0013]

进一步的,模具组件的平衡精度误差λ的获取方法为:

[0014]

若约束部件的轴向内力为f

p

,上模各段吊索的内力为t

ai

,下模各段吊索的内力为t

bi

,其中i的取值为i=1、2、3、4,模具上模各段吊索的内力平均值为则上模各段吊索的内力调整量为δt

ai

=t

ai-ta;下模各段吊索的内力平均值为则下模各段吊索的内力调整量为δt

bi

=t

bi-tb;虚拟约束部件p的内力调整量为δf

p

,δf

p

由模型软件自动获取,起吊的平衡精度误差

[0015]

进一步的,模组的标准平衡精度误差λ0的获取方法为:

[0016]

模拟模具组件在起吊稳定后平稳状态下的受力工况,记录约束部件的内力值f

p1

,将模具组件按照三维模型中模拟的工况进行起吊,在起吊前将约束部件压力计定位到模具的侧面,与下模具组的模座的侧面轮廓接触,约束部件的基座尾座一端固定在以地面为水平参考的测量台上,将压力指针显示为0的弹簧杆位置标记为w,撤走约束部件以后,将模具组件吊装离地500mm,约束部件的弹簧杆重新定位到标记的w处,测量得到虚拟约束部件内力测量值 f

p2

,模具起吊的标准平衡精度误差λ0=k|(f

p1-f

p2

)|,其中k为系数。

[0017]

进一步的,所述增加吊索的长度和减小吊索的长度具体包括:上模各段吊索的长度调整值为δl

ai

=δt

ai

×

l

ai

/e,下模各段的吊索的长度调整值为δl

bi

=δt

bi

×

l

bi

/e;

[0018]

所述对约束部件的长度进行调整,具体包括:约束部件的长度调整值为δl

p

=δf

p

×

l

p

/e;

[0019]

其中l

ai

、l

bi

分别为上模、下模各段吊索的原长,l

p

为约束部件的原长,e为材料弹性模量。

[0020]

本发明的有益效果:本发明所述汽车装配模具八点起吊平衡检测方法,在汽车模组上安装约束部件,使其水平自由度与模具组件的端部连接点耦合,其他自由度释放,吸收模具起吊后使模具整体产生位移倾斜的力,使模具达到平稳状态。

附图说明

[0021]

图1为安装了约束部件的模具组件吊装模型示意图。

[0022]

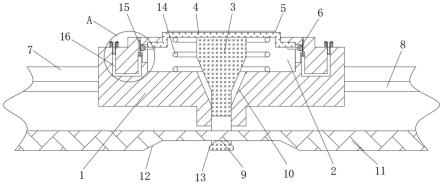

图2位所述约束部件的结构图;

[0023]

图中:1—压力表;2—压力表支架;3—压力表连接座;4—橡胶块;5—压力传感器;6 —橡胶垫;7—v型块;8—弹簧杆;9—基座;10—基座尾座;11—旋钮;12—连接块。

具体实施方式:

[0024]

在模具组件的一端安装约束部件,对安装约束部件后的模具组件建立三维模型,模拟模具组件在吊装过程的起吊状态,通过多次调整上模、下模各段吊索的长度和约束部

件的长度控制模具组件的平衡精度误差λ,直到模具组件的平衡误差精度λ小于标准平衡误差精度λ0,对模具组件进行起吊。

[0025]

实施例:

[0026]

首先在模具的一侧加装约束部件,如图2所示,所述约束部件包括压力表1、压力表支架2、压力表连接座3、橡胶块4、压力传感器5、橡胶垫6、v型块7、弹簧杆8、基座9、基座尾座10、旋钮11、连接块12;

[0027]

所述弹簧杆8通过所述v型块7固定在所述基座9上,所述弹簧杆8左端与所述基座尾座10相连,右端与所述橡胶垫6贴合;所述橡胶块4安装在所述连接块12中,所述压力传感器5设置在所述橡胶垫6和所述橡胶块4之间;所述压力表1固定在所述压力表支架2上,并通过所述压力表连接座3与所述基座9相连,所述旋钮11安装在所述压力表支架2上,用于对所述压力表1的测量方向进行调节。压力表2的测量端与模具端面接触,测量使模具产生倾斜的力,获得约束部件内力平衡后的静态压力值,所述压力传感器5接入信号采集仪,可获得约束部件从存在侧向力约束到无约束的动态变化过程的压力值,其两端采用胶水分别粘贴到所述橡胶垫6和橡胶块4上,起到减震的作用,弹簧杆8的左端采用螺钉固定在基座尾座10上,弹簧杆上8的弹簧在压力的作用下自由伸缩,最终使得约束部件达到受力平衡。

[0028]

模组的标准平衡精度误差λ0的获取方法:模拟模具组件在起吊稳定后平稳状态下的受力工况,记录约束部件的内力值f

p1

,将模具组件按照三维模型中模拟的工况进行起吊,在起吊前将约束部件的压力计一端定位到模具的侧面,与下模具组的模座的侧面轮廓接触,约束装置的基座尾座一端固定在以地面为水平参考的测量台上,将压力指针显示为0的弹簧杆位置标记为w,撤走约束部件以后,将模具组件吊装离地500mm,将约束部件的弹簧杆重新定位到标记的w处,测量得到虚拟约束部件内力值f

p2

,模具起吊的标准平衡进度误差λ0= k|(f

p1-f

p2

)|,其中k为系数。

[0029]

对如图1所示的加装了约束部件的模具组件建立三维模型,模拟模具组件的吊装过程,建立力学分析模型,确定起吊点的坐标,记录模具整体起吊时模具上模和下模各段吊索的尺寸,将上模各段吊索的原长分别记为l

a1

、l

a2

、l

a3

、l

a4

;下模各段吊索的原长分别为l

b1

、l

b2

、 l

b3

、l

b4

,虚拟部件的原长为l

p

。

[0030]

模具起吊后吊装平衡的条件为:模具上模、下模各段吊索的内力相等,约束部件的内力为0,现上模各段吊索的内力为下模各段吊索的内力为约束部件的轴向内力为其中i=1、2、3、4。上模各段吊索的内力平均值为则各段吊索的内力调整量为下模各段吊索的内力平均值为则下模各段吊索的调整量为约束部件的内力调整量由软件模型自动获得为计算平衡误差精度:精度:当模具起吊阶段的吊索内力值大于计算的平均值,则增加吊索的长度减小其内力值,相反则增加吊索的长度,上模、下模各段吊索的长度调整值分别为约束部件的长度调整值为e为材料弹性模量,若λ1≤λ0,则认为模具起吊满足精度要求,可以对模具进行起吊,否则,需要继续对模具吊索的长度和约束部件的长度进行调整。

[0031]

若第一次对吊索长度和约束部件长度进行调整后仍不满足模组吊装的起吊条件,则需要在第一次调整的基础上对吊索和约束部件的长度进行再次调整,获取第一次调整后上模、下模各段吊索的内力值计算上模各段吊索的平均值和下模各段吊索的平均值再计算出上模、下模和约束部件的内力调整量和计算上模、下模、约束部件的长度调量和得出平衡误差精度判断是否λ2≤λ0,若是,可以对模具进行吊装,若仍不满足平衡精度误差小于等于标准平衡精度误差的条件,再次对吊索长度进行调整。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。