1.本发明属于焊接材料开发技术领域,具体为一种气保护o型药芯焊丝,尤其是一种渣气联保药芯焊丝、其制备方法及焊后热处理方法,以满足使用该药芯焊丝焊接后的焊缝处金属结构经焊后热处理能够具有低屈强比、高强塑积、吉帕级和超低氢的优点。

背景技术:

2.近年来,国内重点(重大)工程建设用高强钢正向着轻量化、高强化的方向发展,特别是在车辆工程、机械、水利水电等承受动载部件,在结构设计时充分利用了高强钢的高屈服强度来进一步降低部件的设计厚度与重量。目前,1gpa(吉帕)级高强钢的应用已在商用车承载梁架、起重吊臂、水电蜗壳等关键焊接结构进入了实质性设计环节。随着未来钢板服役等级的提升及其使役工况的进一步严苛,对高强钢焊接接头的安全裕度也都提出更高要求。

3.当前,国内焊接工程建设往往受到施工环境及工期限制,希望焊接材料能适应野外环境大热输入焊接,从而提高大型结构件的焊接效率。从焊接设备与工艺角度考虑,手工电弧焊和气体保护焊可以方便实现野外焊接,但手工电弧焊的焊接效率较低。虽然从提高焊接效率的角度考虑,实心焊丝的气体保护焊比手工电弧焊具有优势,然而其又不能实现渣气联合保护熔池,无法保证高效焊接过程中焊缝的增氧问题。特别是从焊接热输入角度考虑,无论是手工电弧焊还是实心气体保护焊,其焊接热输入范围均为10-20kj/cm,而一旦焊接热输入大于20kj/cm后,会给焊缝接头特别是高强钢焊接接头,带来残余应力大、韧性储备低、强塑性差等种种问题,严重影响1gpa级高强钢焊接部件的结构安全性。

4.因此,亟需开发设计一种药芯焊丝,在提高焊接效率的同时有效保护焊接熔池,也同时提高1gpa级高强钢焊缝金属大热输入条件下的安全裕度。

技术实现要素:

5.本发明的目的在于提供一种气保护o型的渣气联保药芯焊丝,提高了焊接效率和热输入适用范围,使用该药芯焊丝焊接后的超强钢金属结构,经焊后热处理能够具有低屈强比、高强塑积的超低氢、吉帕级的优点,具体的,使焊接结构在热输入从10kj/cm提高至30kj/cm条件下,经焊后回火热处理(480℃-580℃,2h-4h)实现室温下熔敷金属抗拉强度≥1000mpa,屈强比≤0.85,强塑积≥15gpa

·

%,扩散氢≤4ml/100g(水银法)。

6.为达成以上目的,本发明的内容是:

7.本发明提供一种焊后实现低屈强比、高强塑积的吉帕级渣气联保药芯焊丝,其特征在于:所述药芯焊丝包括4ni钢制外皮和药粉芯,所述药粉芯占所述药芯焊丝总重量的18%-20%;所述药粉芯按照质量百分含量,由28.5-37.0%的造渣剂、1.5-2%的造气剂、1.5-2%的稳弧剂、25.5%-55.5%的合金剂和余量的fe粉组成。

8.进一步优选的,所述4ni钢制外皮中的c质量百分含量≤0.02%,si质量百分含量≤0.02%,mn质量百分含量≤0.1%,s p的质量百分含量≤0.002%,ni质量百分含量约

4.0%,余量为fe。

9.进一步优选的,所述造渣剂含有大理石、萤石、金红石、锆英砂、er2o3和钛酸铋,其各自添加量占药粉芯总质量的百分比依次为:16%-18%,8%-9%,2%-3%、1%-3%、1%-3%和0.5%-1%,以上组成了cao-caf

2-tio

2-zro

2-sio

2-er4s3为主的渣系设计。

10.进一步优选的,所述造气剂除上述造渣剂中的大理石外,还含有na2co3、k2co3和baco3的至少2种。

11.进一步优选的,所述稳弧剂除上述造气剂中的na2co3、k2co3外,还含有naf、kf和baf2的至少2种。

12.进一步优选的,所述合金剂由石墨、75%si-fe合金,雾化锰粉,50%cr-fe合金,59%mo-fe合金、ni粉、cu粉、50%v-fe合金、20%b-fe合金组成,用于向熔敷金属中过渡的c(过渡系数约0.6)、si(过渡系数约0.8)、mn(过渡系数约0.85)、cr(过渡系数约0.95)、mo(过渡系数约0.98)、ni(过渡系数约0.99)、cu(过渡系数约0.9),从而获得如下熔敷金属成分,按质量百分数计:0.08%≤c≤0.1%,0.4%≤si≤0.5%,1.8%≤mn≤1.9%,s p≤0.02%,0.5%≤cr≤0.6%,0.5%≤mo≤0.6%,4%≤ni≤8%,0.2%≤cu≤0.3%、其他合金元素<0.06%,余量为fe。所述其他合金元素包含钒、硼、及稀土铒等元素。

13.本发明还提供一种上述渣气联保药芯焊丝的制备方法,其特征在于:

14.将4ni钢制外皮辊压成形后,填充药粉,经辊型闭合、多道次拉拔后得到所述渣气联保药芯焊丝;其中,

15.所述4ni钢制外皮辊压成形前进行无水酒精清洗 干燥的工序处理2-3遍;

16.所述药粉的各个组分混合前进行烘烤。

17.进一步优选的,经所述多道次拉拔后最终制得直径1.4mm规格的o型药芯焊丝。

18.本发明还提供一种采用上述渣气联保药芯焊丝进行气体保护焊接的焊后热处理方法,其特征在于:

19.在80%ar 20%co2混合气保护氛围下进行电弧焊焊接得到焊接熔敷金属,随后在480-580℃温度下进行回火热处理2-4h。

20.采用本发明中直径1.4mm规格的o型药芯焊丝,即便将热输入从10kj/cm提高至30kj/cm条件下,经特定焊后回火热处理(480℃-580℃,2h-4h),室温下焊接熔敷金属的抗拉强度高达1000-1020mpa,屈强比为0.82-0.85,强塑积≥15gpa

·

%,扩散氢≤4ml/100g(水银法)。

具体实施方式

21.为实现上述发明内容,本发明采用的具体实施方式是:

22.一种直径1.4mm的“o”型80%ar 20%co2混合气保护气渣联保药芯焊丝,焊丝包括4ni钢制外皮和药粉芯,药粉芯占药芯焊丝总重量的18%-20%。

23.4ni钢制外皮中的c质量百分含量≤0.02%,si质量百分含量≤0.02%,mn质量百分含量≤0.1%,s p的质量百分含量≤0.002%,ni质量百分含量约4.0%,余量为fe。为了获得超低氢电焊条,以及确保4ni钢表面无油污,对4ni钢制外皮进行无水酒精清洗 干燥工序处理2-3遍。

24.药粉芯的组分由造渣剂、造气剂、稳弧剂、合金剂和fe粉组成。

25.造渣剂中的大理石、萤石、金红石、锆英砂、稀土元素氧化物er2o3和钛酸铋的添加量占药粉芯总质量的百分比依次为:16%-18%,8%-9%,2%-3%、1%-3%、1%-3%和0.5%-1%,以上组成了cao-caf

2-tio

2-zro

2-sio

2-er4s3为主的渣系设计。

26.造气剂除上述造渣剂中的大理石外,还有na2co3、k2co3和baco3等碳酸盐至少2种且总添加量不超过药粉芯总质量百分比的2%,为了发挥其作用其含量也不应低于1.5%。

27.稳弧剂除上述造气剂中的na2co3和k2co3外,还有naf、kf和baf2等氟化物至少2种且总添加量不超过药粉芯总质量百分比的2%,为了发挥其作用其含量也不应低于1.5%。

28.合金剂由石墨、75%si-fe合金,雾化锰粉,50%cr-fe合金,59%mo-fe合金、ni粉、cu粉、50%v-fe合金、20%b-fe合金物质组成,用于向熔敷金属中过渡的c(过渡系数约0.6)、si(过渡系数约0.8)、mn(过渡系数约0.85)、cr(过渡系数约0.95)、mo(过渡系数约0.98)、ni(过渡系数约0.99)、cu(过渡系数约0.9)和fe元素,从而确保获得如下熔敷金属成分(质量百分数):0.08%≤c≤0.1%,0.4%≤si≤0.5%,1.8%≤mn≤1.9%,s p≤0.02%,0.5%≤cr≤0.6%,0.5%≤mo≤0.6%,4%≤ni≤8%,0.2%≤cu≤0.3%、其他合金元素<0.06%,余fe。所述其他合金元素包含钒、硼、及稀土铒元素。除fe粉外,以上合金剂占药粉芯总质量的25.5%-55.5%。

29.为获得超低氢药芯焊丝,将造渣剂中的大理石、萤石、钛酸铋及造气剂和稳弧剂等碳酸盐、氟化物矿物粉、合金剂在300℃-350℃烘烤3-4h。

30.同样的,将造渣剂中的金红石、锆英砂和稀土元素的氧化物er2o3等其余矿物粉在180℃-220℃烘烤2-3h。

31.将上述药粉芯中的各组分经充分混合均匀后,按照填充率(药粉芯占药芯焊丝总重量的百分比)18%-20%进行o型药芯焊丝的制备。制备过程经ni钢制外皮辊压成形-填充药粉-辊型闭合-多道次拉拔,最终制的直径1.4mm规格的o型药芯焊丝。

32.为保证本发明设计的o型药芯焊丝实现熔敷金属的低屈强比,同时保证熔敷金属强度等级达到吉帕级,即抗拉强度同时需达到1000mpa以上,需添加一定含量的c、mn、ni等奥氏体扩大化元素,使480℃-580℃热处理温度处于两相区内,经2h-4h的奥氏体扩大化元素再分配,在空冷条件下得到“硬相” “软相”的组织特征,从而实现材料拉伸过程中“软相”的优先发生屈服,达到低屈服强度的目的。

33.在400℃-580℃热处理过程,“硬相”中富集了大量奥氏体扩大化元素,其中c的扩散更为均匀,但在冷却过程中易形成脆硬相,因此,本发明中o型药芯焊丝在合金剂设计时采用了低碳设计,c在熔敷金属中的质量百分比高于0.1%,将对韧性不利。mn也是奥氏体化元素,但因原子半径较大,扩散迁移速率比c低,易于在相界面偏聚,冷却过程中易在100℃-200℃温度区间内形成mn-fe金属间化合物,同样对韧性不利,但mn与si联合是焊缝金属主要的脱氧方式,mn含量过低使得焊缝增氧,不利于焊后综合力学性能,因此,mn在熔敷金属中的质量百分比设计在1.8%~1.9%。考虑到mn-si联合脱氧能力及mn/si比对焊接熔池流动性的影响,同时为提高焊缝中气体,特别是氢的逸出,mn/si比设置在3.6~4.75之间的焊接熔池流动性和平静性较好,因此,设计si在熔敷金属中的质量百分比在0.4%~0.5%之间为宜。cr和mo在熔敷金属中的主要作用是提高淬透性,保证吉帕级焊接材料具有一定的屈服强度,但含量过低时效果不明显,含量过高则易与c元素形成碳化物,恶化冲击韧性,因此,cr和mo在熔敷金属中的质量百分比范围应在0.5%-0.6%之间。ni是本专利实现低屈强

比的主要合金元素,可以显著降低热处理熔敷金属成分的相变点,拉低两相区的温度窗口。当ni含量达到4%后,回火热处理温度480℃即可进入两相区,开始形成了室温下富集奥氏体化扩大元素ni的逆转变奥氏体,有利于提高抗拉强度,同时降低屈强比。但是,当ni含量超过8%及回火温度高于580℃后,焊材熔敷金属会因奥氏体组织过多而发生抗拉强度降低的现象,因此,ni的合理成分范围在4%~8%。

34.为提高熔敷金属热处理后在拉伸过程中的均匀延伸率,除了在两相区热处理获得逆转变奥氏体外,还在熔敷金属中还有0.2-0.3%的cu。cu虽然是奥氏体相区扩大元素,但0.2-0.3%的添加量不足以显著扩大奥氏体区,其主要目的在于实现熔敷金属热处理过程中的元素配分,稳定逆转变奥氏体,并在冷却过程中固溶在逆转变奥氏体中,其特点是:经热处理后的熔敷金属,在拉伸过程中由于逆转变奥氏体的存在,会优先发生塑性形变从而降低屈服强度;但形变过程中逆转变奥氏体中的cu原子会逐渐均匀析出形成ε-cu相并沉淀在变形的逆转变奥氏体中,从而进一步提高拉伸变形过程的均匀延伸率;随着变形过程的增加,ε-cu相起到阻隔位错在逆转变奥氏体中的滑移与攀移,诱发逆转变奥氏体在拉伸过程中发生马氏体相变,进一步提高抗拉强度,显著提升最终热处理态熔敷金属拉伸过程的强塑积。

35.总含量不超过0.06%的其他合金元素包括v、b和稀土er元素等元素。金属v微量添加可在焊缝金属降温阶段析出微纳尺度的v

xcy

析出相,与后续所述b元素联合用于细化bcc和fcc结构相的晶粒尺寸的同时,起到弥散析出强化的目的,控制熔敷金属中v的质量百分比在0.02-0.03%之间为宜,如含量过低,v元素多以固溶形式存在,v

xcy

析出相偏少,起不到细化晶粒的作用,含量过高,c元素被严重固化,降低焊缝金属强度,且v

xcy

析出相易粗大和偏聚晶界,脆化焊缝金属。非金属b元素的添加主要目的是提高熔敷金属的淬硬性,控制熔敷金属中b的质量百分比在0.0015-0.002%之间为宜,如含量过低,b不能有效抑制熔敷金属焊态组织下先共析高温相的形成,对焊态下熔敷金属的韧性改善不利;含量过多,在熔池冶金过程中可提升mn与si的收得率,同样使得焊态下的熔敷金属脆化。稀土er元素的添加是通过添加er的氧化物er2o3实现的。控制熔敷金属中er的质量百分比在0.02-0.028%之间为宜。造渣剂中添加的er2o3在焊接电弧的高温作用下(弧柱区温度达5000-30000k)足以促进如下反应式向右进行:所形成的稀土er元素具有较高的表面活性,易吸附熔滴并降低其表面张力,显著减少短路过渡的焊接飞溅。此外,稀土er元素在熔池中优先与s发生化学反应,形成产物大部分以er4s3的形式存在于渣系中,少部分留存在焊缝金属中形成细小夹杂物,在后续焊缝固态相变过程中与b联合抑制先共析铁素体形核,促进针状铁素体形核,在降低杂质s元素的同时,起到改善韧性的作用。所形成的氧元素部分与焊缝中的碳元素形成co,随后与电弧中的氧元素二次形成co2,部分与si形成sio2并进入渣系。

36.er2o3→

2er(g) 3o(g)

37.4er 3s

→

er4s338.c o

→

co

39.co [o]

→

co2(g)

[0040]

si 2o

→

sio2[0041]

所述渣系中,sio2的来源除参与焊缝冶金脱氧获得外,在本发明造渣剂中也有sio2成分,其作用是调解渣系的酸碱度,改善渣的活泼性。

[0042]

渣系中的tio2可实现造渣,改善焊渣的覆盖性能和脱渣性,提高电弧稳定性,减少飞溅。

[0043]

渣系中的zro2亦可实现造渣,其熔点高,主要用于适当调节渣的熔点。

[0044]

渣系中的cao主要是通过大理石中的碳酸钙分解得到,主要用于造渣。

[0045]

渣系中的caf2主要来自萤石等氟化物,主要用于造渣和调解酸碱度,用量过多,焊接电弧稳定性严重恶化。

[0046]

在药粉芯中微量添加钛酸铋(bi4ti3o

12

),有一定的松渣能力,对改善脱渣性,提高焊道亮度有辅助作用,但过量添加会增加焊缝热裂纹倾向。

[0047]

为充分保护焊接熔池不被氧化,除大理石外,造气剂中还需添加na2co3、k2co3和baco3等碳酸盐至少2种。在弧柱区碳酸盐被分解形成co2,与焊接保护气氛共同保障焊接熔池的低氧环境。

[0048]

为保障电弧稳定性,稳弧剂除上述造气剂中的na2co3和k2co3外,还有naf、kf和baf2等氟化物至少2种,目的在于上述物质可电离获得k

,na

等离子,促进电子定向运动,从而提高电弧稳定性。

[0049]

为保障熔敷金属中的低扩散氢,稳弧剂中的naf、kf和baf2等氟化物在电离后形成f-,可有效与熔敷金属中的[h]形成hf气体后随之溢出,进而降低了熔敷金属中的[h]含量,进一步保障了熔敷金属的低扩散氢设计。

[0050]

本发明的使用效果是,使用本发明的o型气渣联保药芯焊丝在焊接热输入从10kj/cm提高至30kj/cm条件下获得低扩散氢的熔敷金属,经焊后回火热处理(480℃-580℃,2h-4h)实现抗拉强度≥1000mpa,屈强比≤0.85、强塑积≥15gpa

·

%,扩散氢≤4ml/100g(水银法)。

[0051]

实施例:

[0052]

下面结合具体实施例对本发明做进一步的说明。

[0053]

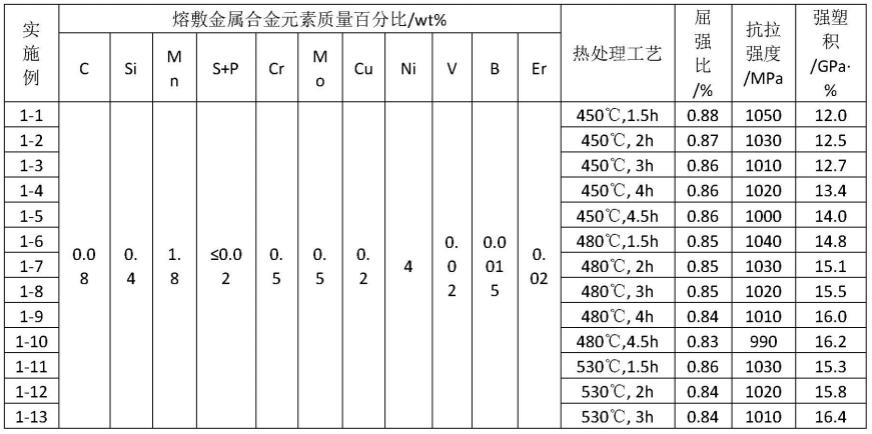

当药芯焊丝在焊接电流240-260a,焊接电压23-25v,焊接速度6mm/s的参数下控制平均焊接热输入为10kj/cm时,熔敷金属的氢含量在3.2-3.5ml/100g(水银法),其成分、热处理工艺、屈强比、抗压强度及强塑积结果见下述实施例:

[0054]

[0055]

[0056]

[0057][0058]

进一步地,在药芯焊丝在焊接电流240-260a,焊接电压23-25v,焊接速度2mm/s的条件下控制平均焊接热输入达到30kj/cm时,熔敷金属的氢含量在3.6-4.0ml/100g(水银法),其成分、热处理工艺、屈强比、抗压强度及强塑积结果见下述实施例。

[0059]

从下述实施例中可见,当熔敷金属合金含量取本专利保护极值进行测试发现,只有对应的热处理工艺窗口(480℃-580℃,2h-4h)中的屈强比、抗拉强度和强塑积数据在本发明的满足要求范围中。以上数据仅用于示例本发明的技术效果。

[0060]

[0061]

[0062]

[0063][0064]

以上所述实施例仅为阐述本发明的技术思想及实施特征,其目的在于使本领域内的技术人员理解本发明的技术思路,并非用以限制本发明的保护范围,凡效仿本发明的药芯焊丝组分配比并取得了实质性应用效果的,或在本发明技术上做同等演化、修饰后进行等效实施的,均应包括在本发明的保护范围内,特此声明。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。