一种低gi快熟杂豆的加工方法

技术领域

1.本发明公开涉及粮食精深加工技术领域,尤其涉及一种低gi快熟杂豆的加工方法。

背景技术:

2.近年来,随着人们生活水平和健康饮食需求的不断提高,杂粮主食化成为大众趋势,杂粮由于其功能特性备受推崇。其中的杂豆富含膳食纤维、维生素和矿物质等多种营养成分,其蛋白质含量约为20%-30%,粗纤维含量在8%-10%,脂肪含量仅为0.5%-2.5%,同时含有独特的生物活性物质如黄酮类物质、生物碱、植物甾醇等,具有很高的药用价值。然而,杂豆天然结构致密、质地坚硬、种皮厚实,阻碍水分进入杂豆籽粒内部,严重影响杂豆的熟化过程。杂豆中含有抗营养因子,影响营养成分的消化吸收,杂豆籽粒在烹饪过程中难以煮熟、烹饪时间长、加工利用性降低。杂豆与大米搭配有利于调节人们的饮食结构,丰富主食种类,符合现代粗细搭配健康饮食理念,实现营养均衡,同时满足了人们在快节奏生活中对快熟方便的营养食品的需求。因此,为实现杂豆与大米共煮同熟,解决杂豆熟化时间长等问题,通常需要对杂豆进行浸泡、蒸煮、干燥等系列复杂的预熟化步骤,提高杂豆的熟化程度和加工便利性。

3.专利cn112205564a公开了一种耐储存、易煮的全谷物和/或杂豆的加工方法,其作法是将杂豆原料倒入密闭容器中,在杂豆表面喷洒10%水分或纤维软化溶液,将预处理后的杂豆进行蒸汽爆破处理,所得产品可与精白大米同煮同熟。但是该发明方法中杂豆静置浸泡时间较长,且对爆破压力控制要求较高,若压力控制不当会导致杂豆籽粒损伤度增加,严重影响杂豆的品质。

4.专利cn1113632923a公开了一种营养面条中添加杂豆的处理方法,其特征是将杂豆与改性溶液浸泡后进行冷冻干燥,将冻干后的杂豆原料粉碎,采用射频加热设备加热杀菌处理后即得到预熟化杂豆。但是该技术中冷冻干燥技术加工成本较高,生产过程中能耗较大。

5.专利cn114190519a公开了一种与糙米同煮同熟的绿豆精深加工生产方法,其特征是将绿豆进行淋洗和湿风风干处理,再经挤压机挤压,逐级切割为绿豆碎片,即可获得与糙米同煮同熟的绿豆。该技术虽解决了杂豆同熟的问题,但挤压破碎等机械操作会使杂豆籽粒的完整度受到破坏,其加工操作较为复杂、繁琐。

技术实现要素:

6.鉴于此,本发明公开提供了一种低gi快熟杂豆的加工方法,应用该方法得到加工后的杂豆可快速达到预熟化状态,最大程度保留了杂豆原有的外观特征和杂豆原料中的营养成分,且其可与大米共煮同熟,减少蒸煮时间。

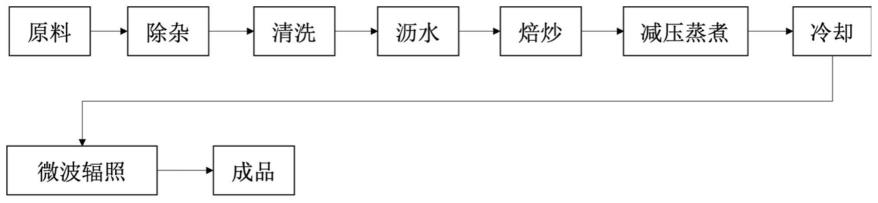

7.本发明提供的技术方案,具体为,一种低gi快熟杂豆的加工方法,包括:以筛选、清洗后的杂豆为原料,采用焙炒联合减压蒸煮方法预处理所述杂豆,最后微波辐照干燥预处

理后的杂豆,即获得所述快熟杂豆。

8.优选地,所述筛选、清洗具体方法为:挑选优质杂豆,经筛选去除破损粒或病虫粒,置于清洗设备中清洗,沥干水分。

9.优选地,所述焙炒联合减压蒸煮方法具体包括:

10.1)将筛选、清洗、沥干后的杂豆进行焙炒,使杂豆表皮组织呈现微裂痕;

11.2)将焙炒后的杂豆置于高压下蒸煮,利用减压蒸煮方法对杂豆进行处理,得到预熟化杂豆;

12.3)冷却:将预熟化杂豆取出,将其静置于盘中分散放置冷却至室温。

13.优选地,步骤1)中所述焙炒时间为2-10min,焙炒温度50-100℃。

14.优选地,步骤2)中所述减压蒸煮方法是利用蒸汽加热压力蒸煮设备对烘炒后的杂豆进行减压蒸煮,料液比为1:1-1:6,料液厚度5-50mm,高压蒸煮条件为:压力0.10-0.30mpa,时间2-15min;减压蒸煮条件为:压力10-80kpa,时间5-20min。

15.优选地,所述微波辐照干燥为连续微波辐照,微波隧道长度3-15m,干燥功率为5-20kw,干燥时间为3-20min。

16.优选地,所述杂豆为黑豆、芸豆、红豆、绿豆、豌豆中的任意一种。

17.本发明提供的一种低gi快熟杂豆的加工方法,采用焙炒、减压蒸煮、微波辐照协同配合的现代加工技术,最大程度地保持了杂豆的原有外观形态、结构完整性和营养价值,降低了杂豆表面的硬度和密度,得到可与大米共煮同熟的预熟化杂豆。

18.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明的公开。

附图说明

19.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

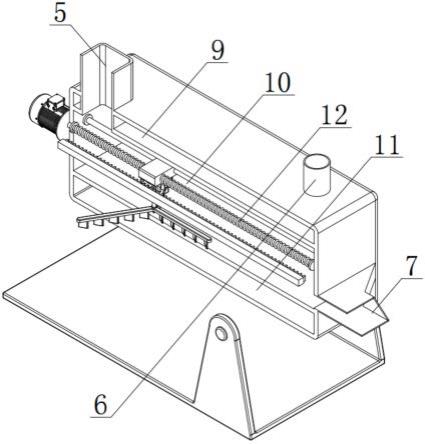

21.图1为本发明公开实施例提供的一种低gi快熟杂豆的加工方法的工艺流程图;

22.图2为本发明公开实施例与对比例所述方法得到的消化率测试结果对比图;

23.图3为本发明公开实施例与对比例所述方法得到的血糖指数测试结果对比图。

具体实施方式

24.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的系统的例子。

25.为解决现有技术中,杂豆与大米共煮同熟,杂豆熟化时间长等问题,本实施方案提供了一种低gi快熟杂豆的加工方法,包括:以筛选、清洗后的杂豆为原料,采用焙炒联合减压蒸煮方法预处理所述杂豆,最后微波辐照干燥预处理后的杂豆,即获得所述快熟杂豆。

26.上述筛选、清洗具体方法为:挑选优质杂豆,经筛选去除破损粒或病虫粒,置于清洗设备中清洗,沥干水分。

27.上述焙炒联合减压蒸煮方法具体包括:

28.1)将筛选、清洗、沥干后的杂豆进行焙炒,使杂豆表皮组织呈现微裂痕;

29.2)将焙炒后的杂豆置于高压下蒸煮,利用减压蒸煮方法对杂豆进行处理,得到预熟化杂豆;

30.3)冷却:将预熟化杂豆取出,将其静置于盘中分散放置冷却至室温。

31.采用焙炒加工方式使杂豆外表面组织结构破裂,经焙炒后的杂豆表面出现裂纹,促使杂豆蒸煮过程中充分吸水,提高杂豆籽粒水分的通透性,便于蒸煮过程中水分进入杂豆籽粒内部;

32.优选地,步骤1)中焙炒时间为2-10min,焙炒温度50-100℃。

33.步骤2)中上述减压蒸煮方法是利用蒸汽加热压力蒸煮设备对烘炒后的杂豆进行减压蒸煮,料液比为1:1-1:6,料液厚度5-50mm,高压蒸煮条件为:压力0.10-0.30mpa,时间2-15min;减压蒸煮条件为:压力10-80kpa,时间5-20min。采用减压蒸煮、高压过程加速水分从杂豆籽粒的外部向内部的扩散过程,既缩短了加工时间,又避免了长时间高压蒸煮引起水溶性色素流失及颗粒的过度损伤,改善杂豆中的淀粉消化特性,同时达到杂豆预熟化目的。

34.上述微波辐照干燥为连续微波辐照,微波隧道长度3-15m,干燥功率为5-20kw,干燥时间为3-20min。

35.本实施方案中的杂豆为黑豆、芸豆、红豆、绿豆、豌豆等中的任意一种。

36.该方法适用于对多种杂豆进行加工,加工过程中无需浸泡,节省浸泡时间,加工方便快捷。

37.为更好阐释本发明的技术手段及产品效果,以下对本发明的优选实施例进行说明。

38.实施例1

39.一种与大米同煮同熟的快熟芸豆的加工方法,具体步骤如下:

40.1)芸豆原料预处理:挑选优质芸豆原料,经筛选去除破损粒或病虫粒,置于清洗设备中清洗,沥干水分;

41.2)焙炒:将步骤1)中沥干水分后的芸豆进行焙炒,焙炒时间7min,焙炒温度80℃,使芸豆表皮组织呈现微裂痕;

42.3)减压蒸煮:利用蒸汽加热压力蒸煮锅对步骤2)中焙炒后的芸豆进行减压蒸煮,按照1:4料水比在0.23mpa高压条件下蒸煮3min,然后在50kpa低压条件下减压蒸煮20min,料液厚度5mm,得到预熟化芸豆;所

43.4)冷却:将步骤3)中预熟化芸豆取出,将其静置于盘中分散放置冷却至室温;

44.5)微波辐照:采用连续微波干燥熟化设备对步骤4)中芸豆进行干燥处理,微波隧道长度8m,干燥功率为16kw,干燥时间为15min,得到进一步熟化的芸豆原料。

45.实施例2

46.一种与大米同煮同熟的快熟红小豆的加工方法,具体步骤如下:

47.1)红小豆原料预处理:挑选优质红小豆原料,经筛选去除破损粒或病虫粒,置于清

洗设备中清洗,沥干水分;

48.2)焙炒:将步骤1)中沥干水分后的红小豆进行焙炒,焙炒时间5min,焙炒温度60℃,使红豆表皮组织呈现微裂痕;

49.3)减压蒸煮:利用蒸汽加热压力蒸煮锅对步骤2)中焙炒后的红小豆进行蒸煮,按照1:2料水比在0.12mpa高压条件下蒸煮5min,然后在20kpa低压条件下减压蒸煮15min,料液厚度10mm,得到预熟化红豆;

50.4)冷却:将步骤(3)中预熟化红豆取出,将其静置于盘中分散放置冷却至室温;

51.5)微波辐照:采用连续微波干燥熟化设备对步骤(4)中红豆进行干燥处理,微波隧道长度15m,干燥功率为5kw,干燥时间为20min,得到进一步熟化的红豆原料。

52.实施例3

53.一种与大米同煮同熟的快熟黑豆的加工方法,具体步骤如下:

54.1)黑豆原料预处理:挑选优质黑豆原料,经筛选去除破损粒或病虫粒,置于清洗设备中清洗,沥干水分;

55.2)焙炒:将步骤1)中沥干水分后的黑豆进行焙炒,焙炒时间3min,焙炒温度90℃,使黑豆表皮组织呈现微裂痕;

56.3)减压蒸煮:利用蒸汽加热压力蒸煮锅对步骤2)中烘炒后的黑豆进行蒸煮,按照1:3料液比在0.18mpa高压条件下蒸煮8min,然后在30kpa低压条件下减压蒸煮10min,料液厚度20mm,得到预熟化黑豆;

57.4)冷却:将步骤3)中预熟化黑豆取出,将其静置于盘中分散放置冷却至室温;

58.5)微波辐照:采用连续微波干燥熟化设备对步骤4)中黑豆进行干燥处理,微波隧道长度8m,干燥功率为8kw,干燥时间10min,得到进一步熟化的黑豆原料。

59.对比例1

60.挑选优质芸豆原料,经筛选去除破损粒或病虫粒,置于清洗设备中清洗,沥干水分后浸泡8h。

61.对比例2

62.挑选优质红豆原料,经筛选去除破损粒或病虫粒,置于清洗设备中清洗,沥干水分后浸泡8h。

63.对比例3

64.挑选优质黑豆原料,经筛选去除破损粒或病虫粒,置于清洗设备中清洗,沥干水分后浸泡8h。

65.对实施例1(a1)、实施例2(a2)、实施例3(a3)和对比例1(b1)、对比例2(b2)、对比例3(b3)进行如下测试:

66.分别称取0.5g杂豆样品,加入10ml乙酸钠缓冲溶液(0.4mol/l),充分混合后加入10mlα-淀粉酶(300u/ml)和40μl淀粉葡萄糖糖苷酶(10000u/ml)。然后在37℃、180r/min条件下水浴振荡3h。间隔0、20、60、90、120、180min时分别取消化液1ml,采用dns法测定水解过程中葡萄糖含量。水解指数和血糖指数如公式(1)、和公式(2)所示。

[0067][0068]

pgi=39.21 0.803

×

hi90

ꢀꢀꢀꢀ

公式(2)

[0069]

式中:ts为总淀粉含量/g

[0070]

淀粉消化率测试结果见图2,由图2可知,随着消化时间的增加,不同加工处理方式的杂豆之间淀粉水解率差异明显,淀粉水解率a1《b1、a2《b2、a3《b3,即实施例的淀粉水解率均小于同种杂豆所对应的对比例。这表明与浸泡8h相比,本技术有效的解决了杂豆细胞壁的物理屏障,改善了淀粉的消化特性。

[0071]

血糖指数测试结果见图3,由图3可知,实施例的gi值均低于对比例,这表明与浸泡8h相比,本技术使杂豆表现出更低的pgi,有利于血糖指数下降。

[0072]

本发明实施例采用焙炒联合减压蒸煮和微波干燥的加工方法,处理后的杂豆原料最大程度保持了原有外观形态,硬度和密度显著降低,加工特性和消化特性得到显著改善,可实现与大米同煮同熟,通过该技术获得的快熟杂豆具有较低的gi值,有利于缓解人体血糖值,改善淀粉高升糖指数的特点。该技术加工过程耗能较小,生产周期短,可应用于工业化生产。

[0073]

本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本技术旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由权利要求指出。

[0074]

应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。