1.本发明属于功能性油脂产品的加工技术领域,具体涉及一种高含油量的椰子油粉末油脂及其制备方法与应用。

背景技术:

2.椰子作为一种重要的热带木本油料作物,不仅为人类提供口感、营养上的享受,也因富含蛋白质、维生素等多种营养而受人追捧。椰子油是从椰子果肉中提取出的油脂,其中主要含有中链脂肪酸,它具有降低血脂浓度、抗氧化衰老及美容减肥等功效。在调节人体代谢平衡方面,也有研究指出椰子油具有调控氮代谢、促进维生素吸收、促进胰腺分泌的功效。椰子油易于消化吸收,对于身体虚弱、肠道吸收差的人群,可以起到增强、改善体质的效果。尽管椰子油有着上述诸多功效,但根据天然的椰子油的熔点为24~27℃与凝固点为14~25℃可知,椰子油仅能在熔点27℃以上时,保持良好的澄清透明状态,而温度偏低时,椰子油会结晶形成白色絮片状固体,在食品生产,其在食品原料中很难做到均匀扩散与混合,因此椰子油目前在食品工业中的使用受到了很大制约。

3.喷雾干燥法制备粉末油脂的原理为:将壁材与芯材按一定比例配成的乳化液高速泵入热空气中,通过高温蒸发其中水分,而使得乳化液中的壁材包埋入芯材得到微胶囊颗粒粉末。喷雾干燥法所制备的粉末油脂有着诸多良好的应用特性:若油脂本身不溶于水或者有着异味或其他不适宜加工生产的特性,可通过微胶囊化包埋,改变粉末油脂的特性,克服其本身的局限性,拓宽生产应用范围,从而发挥出芯材油脂的保健功效;粉末油脂还具备良好的流动性,一方面有利于流通运输与保藏,另一方面在食品生产上也方便与食品物料充分混合,提升了粉末油脂的使用价值;粉末油脂还具备良好的稳定性,在壁材的保护下,可有效抵御外界热、氧化、辐照等环境的影响,并且能显著延长保藏时间,保藏效果良好;粉末油脂另一个优点在于,有着灵活的应用性,可根据不同人的需要,调配不同比例的配方如强化维生素、必需氨基酸等针对性产品。

4.现有的技术专利中,椰子油粉末油脂的椰子油含量普遍低于60%,很难突破高油脂含量的乳化和包埋的技术难题。专利公开号cn 108419847a的中国发明专利中制备的高品质椰子油微胶囊化粉末油脂的椰子油占原料配比的30%。专利公开号cn 109090360a的中国发明专利中制备的椰子油微囊脂肪粉的椰子油占原料配比的50%。专利公开号cn 112790285a的中国发明专利中制备的水溶性微胶囊脂肪粉的原料中总油量占比为50%~60%(椰子油占总油量的14%~15%)。专利公开号为cn 110205196a的中国发明专利中制备的椰香味粉末椰子油的含油量在32%~62%之间。研究论文“椰子油粉末油脂制备工艺研究(高红日,郑联合,陈艳,等。粮油与油脂,2011,(09):24-26)”中制备得到的椰子油粉末油脂产品含油率为48%。研究论文“天然椰子油微胶囊制备工艺的优化(李艳南,宋菲,陈华,等。食品工业,2018,39(11):133-137)”中制备的天然椰子油微胶囊未提及椰子油原料含量以及产品总含油量。研究论文“椰子油植脂末制备技术研究(王涛,赵阔,张红建,等。现代食品,2019,(21):72-76)”中制备的椰子油植脂末含油率为33.6%。另外,现有的技术专

利中,大多数以碳水化合物为主要壁材,如专利公开号为cn110205196a粉末油脂含油量如上所述。综上,迫切需要一种新的椰子油粉末油脂的制备方法,制备包埋率优秀、高品质的高含油量椰子油粉末油脂,在保证粉末油脂的包埋率和质量的同时,大大提高其中的营养价值成分。

技术实现要素:

5.为了克服椰子油在食品应用中现有的问题和缺陷,并提高产品中的含油量与包埋率,本发明的首要目的是提供一种高含油量的椰子油粉末油脂。

6.本发明的又一目的是提供一种高含油量的椰子油粉末油脂的制备方法。

7.本发明的再一目的是提供上述高含油量的椰子油粉末油脂的应用。

8.为了实现本发明的上述目的,本发明采用的技术方案如下:

9.一种高含油量的椰子油粉末油脂,以质量百分比计,所述椰子油粉末油脂的组分包括:10%~30%酪蛋白酸钠,5%~15%麦芽糊精,55%~80%椰子油,1%~4%增稠剂,1%~3%乳化剂,0.5%~1%分散剂。

10.优选地,所述椰子油粉末油脂的组分包括:11.75%~20.78%酪蛋白酸钠、7.78%~11.75%麦芽糊精,62.33%~70.14%椰子油,3.5%增稠剂,2%乳化剂,1%分散剂。

11.优选地,所述酪蛋白酸钠与麦芽糊精的质量比为1:1~2:1。

12.一种制备高含油量的椰子油粉末油脂的方法,包括如下步骤:

13.(1)水相溶液的制备:取酪蛋白酸钠、麦芽糊精、增稠剂,分散于60~70℃水中,搅拌充分溶解;

14.油相溶液的制备:取椰子油、乳化剂混合后于70~80℃熔融充分;

15.(2)将油相溶液缓慢加入到水相溶液中,充分搅拌乳化得到乳化液;

16.(3)将上述乳化液经分散、均质处理后,得到均质后的乳液;

17.(4)再加入分散剂,进行喷雾干燥,得到椰子油粉末油脂。

18.优选地,所述增稠剂为黄原胶和磷酸三钠的混合物,两者质量比为3:1~6:1;

19.所述乳化剂为0.3%~0.5%单甘脂、1%~1.7%双乙酰酒石酸单双甘油酯、0%~0.5%硬脂酰乳酸钠的混合物。

20.优选地,单甘脂、双乙酰酒石酸单双甘油酯、硬脂酰乳酸钠混合后的hlb值为7~8。

21.优选地,步骤(1)所述酪蛋白酸钠与麦芽糊精的质量比为1:1~2:1;

22.优选地,步骤(2)所述水相溶液和油相溶液质量比为2:1~3:1,乳化温度为65~70℃,乳化时间为30~40分钟。

23.优选地,步骤(2)所述缓慢加入为缓慢滴加。

24.优选地,步骤(3)所述分散转速为11000~14000rpm,时间为1~2分钟,重复2~4次;所述均质压力为30~40mpa,均质2~4次。

25.优选地,步骤(4)所述喷雾干燥进风口温度为180~190℃,出风口温度为80~90℃,进料速度为1~1.5ml/min。优选地,所述分散剂为1%二氧化硅。

26.上述高含油量的椰子油粉末油脂在食品中的应用。

27.与现有技术相比,本发明具有如下优点及有益效果:

28.1、本发明提供的一种高含油量的椰子油粉末油脂的制备工艺,本发明采以

11.75%~20.78%酪蛋白酸钠为主要壁材,并且以碳水化合物辅助,提高了对椰子油的包埋效果,将占质量百分比高达62.33%~70.14%的椰子油包封在粉末油脂内,使其表面含油量不到4%、包埋率达到73%~94%,包埋后油脂含量高,为58.6%~68.3%。

29.2、本方法工艺简单,所用原料来源广泛,为了完成高质量分数的椰子油的包埋,本研究中首次提出使用比例1:1~2:1的酪蛋白酸钠与麦芽糊精为包埋高含油量椰子油的最佳比例,且将水溶性好的酪蛋白酸钠溶于水相中提高了其应用效率;形成粉末油脂以后抑制了氧气和水分的进入,增强了其氧化稳定性与防潮性。

30.3、本发明制作的椰子油粉末油脂呈现为蓬松的乳白色粉末,颗粒小且均匀,利于消化吸收;复水溶解性能好,冲调性能好;在常温贮存的条件下不易漏油,具有优良的贮藏稳定性;微观条件下包埋良好,形状规整。本发明不仅可以直接冲水服用,也可以添加在食品中作为原料使用,增加了椰子油的市场应用价值。

31.4、本发明制成的高含油量椰子油粉末油脂具有宽广的用途,可用于咖啡伴侣、减重健康食品、调味品等。

附图说明

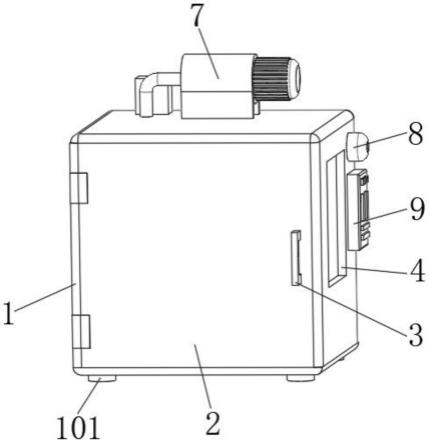

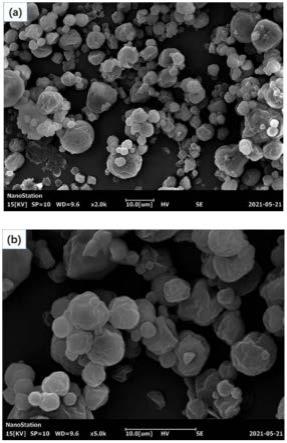

32.图1中(a)、(b)分别为本发明实施例1制得的椰子油粉末油脂在不同倍率条件下的扫描电镜(sem)图片;

33.图2为本发明实施例1制得的椰子油粉末油脂的外观形态光学图;

34.图3中(a)、(b)分别为本发明实施例8中使用不同壁材比制得的椰子油粉末油脂的表面含油量和包埋率变化。

具体实施方式

35.下面结合具体实施例对本发明作进一步具体详细描述,但本发明的实施方式不限于此,对于未特别注明的工艺参数,可参照常规技术进行。

36.椰子油购自于文昌椰富工贸有限公司;酪蛋白酸钠、硬脂酰乳酸钠购自于浙江一诺生物科技有限公司;麦芽糊精购自于山东王糖业有限公司;黄原胶购自于新疆梅花氨基酸有限公司;磷酸三钠购自于四川金地亚美科技有限公司;单甘脂、双乙酰酒石酸单双甘油酯购自于佳力士添加剂有限公司;二氧化硅购自于上海绝尘生物科技有限公司,以上材料均为食品级。

37.实施例1

38.本实施例的一种高含油量的椰子油粉末油脂的制备方法,所述方法具体包括如下步骤(以下百分数皆为质量分数):

39.a:水相溶液的制备:取20.76%酪蛋白酸钠、10.38%麦芽糊精、3%黄原胶、0.5%磷酸三钠分散于60℃水中,搅拌30分钟,充分溶解。

40.b:油相溶液的制备:取62.36%椰子油、0.5%单甘脂、1%双乙酰酒石酸单双甘油酯、0.5%硬脂酰乳酸钠于70℃熔融充分。

41.c:缓慢滴加油相溶液于水相溶液中,充分搅拌乳化,乳化温度为65℃,乳化时间为35分钟。

42.d:将上述乳化液进行高速分散处理,转速为13500转/min,1分钟,2次重复。

43.e:将上述乳化液进行高压均质处理,均质压力为35mpa,均质两次。

44.f:将均质后的乳液加入1%二氧化硅,进行喷雾干燥,进风口温度为190℃,出风口温度为90℃,进料速度为1.5ml/min。

45.椰子油粉末油脂的总含油量测定方法如下:根据“喷雾干燥法制备乳脂微胶囊及其特性的研究(陈欣,王志耕,梅林,等。中国粮油学报,2017,32(01):74-79 84)”的方法,用无水乙醚、无水乙醇、石油醚按2:1:1的比例萃取一定量的椰子油微胶囊,旋蒸法测萃取物质量。根据公式(1)计算总含油量。

46.总含油量(%)=萃取物质量/样品质量

×

100%

………………

公式(1)

47.表面含油率的测定方法:根据“喷雾干燥法制备乳脂微胶囊及其特性的研究(陈欣,王志耕,梅林,等。中国粮油学报,2017,32(01):74-79 84)”的方法,用石油醚萃取一定量的椰子油微胶囊,记录萃取前后的质量变化,根据公式(2)计算表面油含量。

48.表面含油量(%)=(样品质量-滤渣质量)/样品质量

×

100%

…………

公式(2)

49.包埋率测定方法如下:包埋率是被包埋的油脂在总油脂中的占比,计算如公式(3)所示。

50.包埋率(%)=(总含油量-表面含油量)/总含油量

×

100%

………

公式(3)

51.所得椰子油粉末油脂的总含油量为58.60%,包埋率为93.91%。

52.对实施例1制得的椰子油粉末油脂进行了扫描电镜观察(图1),其中在放大2000倍数的视野中(a)可观察到大量形态完整,表面光滑、呈现出球形的颗粒,即是本例中所制备的样品椰子油粉末油脂,这些颗粒数量充足、大小均匀、形态饱满,其粒径主要分布在15μm~50μm。在放大5000倍(b)的视野中观察这些油脂微胶囊颗粒,可以观察到这些球形颗粒表面分布着一些褶皱沟壑,此类结构是由于在干燥过程中水分蒸发,壁材发生收缩而造成了塌陷,但是褶皱结构并没有在微胶囊表面留下裂缝或破碎,因此粉末油脂微胶囊的包埋仍是高度完整的。

53.对实施例1制得的椰子油粉末油脂进行了外观形态观察(图2),由图2可知其色泽呈现洁白色,结构上呈疏松的粉末状态。

54.实施例2

55.本实施例的一种高含油量的椰子油粉末油脂的制备方法,所述方法具体包括如下步骤(以下百分数皆为质量分数):

56.a:水相溶液的制备:取11.75%酪蛋白酸钠、11.75%麦芽糊精、3%黄原胶、0.5%磷酸三钠分散于60℃水中,搅拌30分钟,充分溶解。

57.b:油相溶液的制备:取70%椰子油、0.5%单甘脂、1%双乙酰酒石酸单双甘油酯、0.5%硬脂酰乳酸钠于70℃熔融充分。

58.c:缓慢滴加油相溶液于水相溶液中,充分搅拌乳化,乳化温度为65℃,乳化时间为30分钟。

59.d:将上述乳化液进行高速分散处理,转速为13500转/min,1分钟,2次重复。

60.e:将上述乳化液进行高压均质处理,均质压力为35mpa,均质两次。

61.f:将均质后的乳液加入1%二氧化硅,进行喷雾干燥,进风口温度为190℃,出风口温度为90℃,进料速度为1.5ml/min。

62.椰子油粉末油脂的总含油量、表面含油量、包埋率测定方法同例1。

63.所得椰子油粉末油脂的总含油量为60.09%,包埋率为73.40%。

64.实施例3

65.本实施例的一种高含油量的椰子油粉末油脂的制备方法,所述方法具体包括如下步骤(以下百分数皆为质量分数):

66.a:水相溶液的制备:取15.67%酪蛋白酸钠、7.83%麦芽糊精、3%黄原胶、0.5%磷酸三钠分散于60℃水中,搅拌30分钟,充分溶解。

67.b:油相溶液的制备:取70%椰子油、0.5%单甘脂、1%双乙酰酒石酸单双甘油酯、0.5%硬脂酰乳酸钠于70℃熔融充分。

68.c:缓慢滴加油相溶液于水相溶液中,充分搅拌乳化,乳化温度为70℃,乳化时间为40分钟。

69.d:将上述乳化液进行高速分散处理,转速为13500转/min,1分钟,2次重复。

70.e:将上述乳化液进行高压均质处理,均质压力为35mpa,均质两次。

71.f:将均质后的乳液加入1%二氧化硅,进行喷雾干燥,进风口温度为190℃,出风口温度为90℃,进料速度为1.5ml/min。

72.椰子油粉末油脂的总含油量、表面含油量、包埋率测定方法同例1。

73.所得椰子油粉末油脂的总含油量为62.29%,包埋率为75.94%。

74.实施例4

75.本实施例的一种高含油量的椰子油粉末油脂的制备方法,所述方法具体包括如下步骤(以下百分数皆为质量分数):

76.a:水相溶液的制备:取15.58%酪蛋白酸钠、7.78%麦芽糊精、3%黄原胶、0.5%磷酸三钠分散于60℃水中,搅拌30分钟,充分溶解。

77.b:油相溶液的制备:取70.14%椰子油、0.5%单甘脂、1%双乙酰酒石酸单双甘油酯、0.5%硬脂酰乳酸钠于70℃熔融充分。

78.c:缓慢滴加油相溶液于水相溶液中,充分搅拌乳化,乳化温度为65℃,乳化时间为30分钟。

79.d:将上述乳化液进行高速分散处理,转速为13500转/min,1分钟,2次重复。

80.e:将上述乳化液进行高压均质处理,均质压力为35mpa,均质两次。

81.f:将均质后的乳液加入1%二氧化硅,进行喷雾干燥,进风口温度为190℃,出风口温度为90℃,进料速度为1.5ml/min。

82.椰子油粉末油脂的总含油量、表面含油量、包埋率测定方法同例1。

83.所得椰子油粉末油脂的总含油量为68.30%,包埋率为78.40%。

84.实施例5

85.本实施例的一种高含油量的椰子油粉末油脂的制备方法,所述方法具体包括如下步骤(以下百分数皆为质量分数):

86.a:水相溶液的制备:取20.78%酪蛋白酸钠、10.39%麦芽糊精、3%黄原胶、0.5%磷酸三钠分散于60℃水中,搅拌30分钟,充分溶解。

87.b:油相溶液的制备:取62.33%椰子油、0.3%单甘脂、1.7%双乙酰酒石酸单双甘油酯于70℃熔融充分。

88.c:缓慢滴加油相溶液于水相溶液中,充分搅拌乳化,乳化温度为65℃,乳化时间为

35分钟。

89.d:将上述乳化液进行高速分散处理,转速为13500转/min,1分钟,2次重复。

90.e:将上述乳化液进行高压均质处理,均质压力为35mpa,均质两次。

91.f:将均质后的乳液加入1%二氧化硅,进行喷雾干燥,进风口温度为190℃,出风口温度为90℃,进料速度为1.5ml/min。

92.椰子油粉末油脂的总含油量、表面含油量、包埋率测定方法同例1。

93.所得椰子油粉末油脂的总含油量为62.05%,包埋率为73.87%。

94.实施例6

95.本实施例的一种高含油量的椰子油粉末油脂的制备方法,所述方法具体包括如下步骤(以下百分数皆为质量分数):

96.a:水相溶液的制备:取20.78%酪蛋白酸钠、10.39%麦芽糊精、3%黄原胶、0.5%磷酸三钠分散于60℃水中,搅拌30分钟,充分溶解。

97.b:油相溶液的制备:取62.33%椰子油、0.5%单甘脂、1%双乙酰酒石酸单双甘油酯、0.5%硬脂酰乳酸钠于70℃熔融充分。

98.c:缓慢滴加油相溶液于水相溶液中,充分搅拌乳化,乳化温度为70℃,乳化时间为40分钟。

99.d:将上述乳化液进行高速分散处理,转速为13500转/min,1分钟,2次重复。

100.e:将上述乳化液进行高压均质处理,均质压力为35mpa,均质两次。

101.f:将均质后的乳液加入1%二氧化硅,进行喷雾干燥,进风口温度为190℃,出风口温度为90℃,进料速度为1.5ml/min。

102.椰子油粉末油脂的总含油量、表面含油量、包埋率测定方法同例1。

103.所得椰子油粉末油脂的总含油量为61.45%,包埋率为73.28%。

104.实施例7

105.对本发明的椰子油粉末油脂的溶解性冲调性进行测试。方法如下:用20℃的凉水对椰子油粉末油脂进行冲调,得到椰子油粉末油脂溶液,用药匙匀速搅拌溶液,开始记录时间,直至溶液中无肉眼可见的小颗粒位置,测试结果发现,60秒内上述椰子油粉末油脂均能较好溶解,无肉眼可见的小颗粒,由此可知,本发明的椰子油粉末油脂复水溶解性能好,冲调性能好。

106.实施例8

107.为了探究酪蛋白酸钠与麦芽糊精的质量比对所制椰子油粉末油脂的表面含油量以及包埋率的影响,其他实验条件与实施例2相同,调整酪蛋白酸钠与麦芽糊精的质量比为3:1、2:1、1:1、1:2、1:3、1:4、1:5制备椰子油粉末油脂进行比较。

108.酪蛋白酸钠与麦芽糊精的质量比不同对椰子油粉末油脂的表面含油量影响如图3(a)。已知表面含油量低时表明包埋效果好,当酪蛋白酸钠与麦芽糊精的质量比从3:1到1:5变动时,表面含油量的变化曲线表现为先下降再上升,到达峰值后再下降的变化趋势。酪蛋白酸钠与麦芽糊精的质量比不同对椰子油微胶囊的包埋率影响如图3(b)所示,包埋率曲线的变化趋势与表面含油量曲线基本相反,表面油含量越低,包埋率越高,包埋效果越好,二者所反映的酪蛋白酸钠与麦芽糊精的质量比对包埋效果的影响是相互印证的,也可以说明当芯壁比确定,油的载量变化很小,能显著影响包埋效果的因素只能是酪蛋白酸钠和麦芽

糊精本身的物理性质。从图3可知当酪蛋白酸钠与麦芽糊精的质量比为2:1时,椰子油粉末油脂的表面油含量最低,且椰子油粉末油脂的包埋率最高为75.94%,此时微胶囊的包埋效果最好。

109.酪蛋白酸钠在复合壁材中发挥出良好的成膜性与柔韧性,构成了粉末油脂外壳“骨架”,而麦芽糊精发挥填充作用,协助形成覆盖在微胶囊外部的膜,将芯材包裹在内。在适当范围内,当酪蛋白酸钠的比例增大,有利于增强粉末油脂的结构强度,同时使得外壳更加致密,包埋效果更好。而当酪蛋白酸钠的占比超过最优值,包埋的效果出现下降,可能的原因是麦芽糊精含量减少,不足以填充其壁囊。

110.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。