1.本发明涉及稀土冶炼技术领域,特别涉及一种稀土工业生产中产出低钙镧的方法。

背景技术:

2.在稀土湿法冶炼技术中,常采用酸碱联合法 皂化萃取的方式来获得各类稀土产品。酸碱联合法的处理对象是稀土精矿,稀土精矿经氧化焙烧、酸浸、碱转、酸溶等处理后,得到少铈料液,少铈料液通过稀土皂化萃取工艺处理,得到氧化钐铕钆产品、氧化铈产品、氧化镧产品、氧化镨钕等产品。由于稀土精矿中一般含有1-2%的钙,制备得到的少铈料液中一般含有8g/l左右的钙,在萃取分离过程中,钙杂质会富集到氯化镧料液中,钙含量达到12-14g/l,富集的原因主要是:为了防止镨钕稀土从稀土皂化废水(钙含量达到40g/l)中跑出,将这部分废水进入镧镨分离线回收处理,这就导致得到的氯化镧料液中钙离子含量高。

3.钙离子含量高的氯化镧料液,在进行沉淀处理时,大部分的钙会随镧一同沉淀而进入产品中,导致得到钙含量超过10000ppm的高钙镧产品,高钙镧产品没有销售市场,需要将其返回萃取工艺中继续处理,即需要开设捞镧除钙分离萃取线来去除钙,这不仅大幅增加了萃取成本(每吨低钙镧产品约增加3500元左右的成本),而且除钙效果也不稳定,使得整个生产成本较高,缩小了企业的利润空间。

4.为了不重新开设捞镧除钙分离萃取线,前人也做了一些研究,例如专利cn111547757a公开了一种翠城联动生产低钙氧化镧产品的方法,该专利通过采用萃取、沉淀联动的生产方法,萃取工序主要控制钙皂化度及稀土皂工艺参数及流程,沉淀工序主要控制碳酸钠、料液浓度及沉淀方式,最终达到降低氧化镧产品中的钙含量的目的,使煅烧后的氧化镧产品中钙含量小于0.05%,在未设置捞镧除钙萃取线的情况下,就能生产低钙氧化镧产品。然而该方法需要调控的因素较多,不仅需要准确控制皂化度、稀土含量、沉淀温度等工艺参数,还需要准确控制各个流程,操作起来比较复杂,不容易稳定产品质量,不是优选的实施方式。

技术实现要素:

5.本发明的发明目的在于:针对上述存在的问题,提供一种稀土工业生产中产出低钙镧的方法,本发明通过控制镨钕稀土皂的流量以及沉淀上清液中的稀土含量,在基本不改变原萃取工艺的情况下,就能得到符合要求的低钙镧产品,其操作简单,需要准确控制的工艺参数少,产品质量稳定,节约了大量生产成本,克服了现有技术所存在的不足。

6.本发明采用的技术方案如下:一种稀土工业生产中产出低钙镧的方法,包括以下步骤:

7.a、经湿法冶炼得到的少铈料液与皂化有机混合进入镧镨分离线的镧镨萃取槽中进行皂化萃取,得到皂化废水、镧镨料液以及铈镨钕钐料液;

8.b、将镧镨料液与铈镨钕钐料液一同进入镧铈镨钕萃取槽中进行皂化萃取,得到氯化镧料液、氯化铈料液、氯化镨钕钐料液以及皂化废水;

9.c、氯化镨钕钐料液与皂化有机形成镨钕稀土皂,控制镨钕稀土皂的流量为1-1.8l/min,同时进入镨钕钐萃取槽中皂化萃取,得到氯化镨钕料液、氯化钐铕钆料液以及稀土皂化废水,稀土皂化废水直接输送至污水处理站处理,不再进入镧镨分离线中;

10.d、对氯化镧料液进行沉淀处理过程中,当检测到沉淀上清液中镧的含量在0.2

±

0.1mol/l时,分离出沉淀上清液,对剩下的浆料进行脱水、烘干、粉碎后得到低钙镧产品。

11.在本发明中,最主要的创新点在于,镨钕稀土皂的流量的控制以及沉淀上清液中的稀土含量的控制。在原工艺中,为了保证萃取效率,一般控制镨钕稀土皂的流量为2-3l/min,此时得到的稀土皂化废水中钙含量达到40g/l,稀土含量在0.1-0.2g/l之间,因此需要对其进行回收处理,回收处理的方式是将该稀土皂化废水返回镧镨分离线中继续处理,由于稀土皂化废水中含有大量的钙离子,导致氯化镧料液中钙含量在达到12-14g/l,因此,难以获得低钙镧产品。为了解决该问题,发明人在对稀土萃取工艺进行研究时发现,氯化镨钕钐料液在萃取过程中,稀土皂化废水中稀土含量跟镨钕稀土皂的流量相关,当逐渐降低镨钕稀土皂的流量时,稀土皂化废水的颜色由绿色变为透明色,该现象表明,稀土皂化废水中的稀土含量也在逐步减少,因此,如果使稀土皂化废水中的稀土含量处于极低值,则稀土皂化废水就无需再回收处理,进而就不用将高钙含量的稀土皂化废水返回稀土萃取分离线中循环,为得到低钙镧创造了前提条件。通过多次试验总结得到,控制镨钕稀土皂的流量在1-1.8l/min时,稀土皂化废水中的稀土含量低于0.01g/l,能够直接进入污水处理站处理,由于稀土皂化废水不再进入镧镨分离线中,此时得到的氯化镧料液的钙含量在4-7g/l之间,大幅降低了氯化镧料液中的钙含量。然而,镨钕稀土皂的流量并不是越低越好,镨钕稀土皂的流量越低,得到的氯化镨钕料液中非稀土杂质含量越高,这严重影响氯化镨钕料液的后续处理,通过试验证明,当镨钕稀土皂的流量在上述范围时,氯化镨钕料液中非稀土杂质含量在0.5mol/l左右,对氯化镨钕料液后续的沉淀处理影响较小,而当镨钕稀土皂的流量低于1l/min时,氯化镨钕料液中非稀土杂质含量显著升高,达到1mol/l以上,则严重影响了氯化镨钕料液的沉淀处理。因此,镨钕稀土皂的流量需要控制在上述范围内。

12.进一步,在得到钙含量为4-7g/l的氯化镧料液后,若按照原处理方式,对氯化镧料液进行完全沉淀,则也会导致沉淀能得到的镧产品钙含量过高。为了解决该问题,本发明并不对氯化镧料液进行完全沉淀处理,而是通过控制沉淀上清液中的稀土含量来防止钙离子的沉降,即沉淀上清液中稀土含量由不超过0.01mol/l提高至0.2

±

0.1mol/l,然后分离出沉淀上清液,沉淀上清液返回萃取工段继续处理,剩下的浆料经脱水、烘干、加热等处理后,得到钙含量低于500ppm的低钙镧产品。

13.进一步,在步骤b中,氯化镧料液和氯化铈料液分别进入沉淀工序中进行沉淀处理。

14.进一步,在步骤c中,氯化镨钕料液和氯化钐铕钆料液分别进入沉淀工序中进行沉淀处理。

15.进一步,在步骤c中,对稀土皂化废水进行检测,当检测到稀土皂化废水中的稀土含量不超过0.01g/l时,稀土皂化废水直接输送至污水处理站处理,反之,当检测到稀土含量超过0.01g/l时,调节镨钕稀土皂的流量,以使稀土皂化废水中稀土含量在设定要求范围

内。

16.进一步,在步骤c中,氯化镨钕料液中非稀土杂质的含量不超过0.6mol/l。

17.进一步,在调节镨钕稀土皂的流量时,通过肉眼观察萃取槽出来的稀土皂化废水的颜色变化,当稀土皂废水的颜色由绿色逐渐变为透明色时,再对稀土皂化废水中的稀土含量进行检测,并根据检测结果微调镨钕稀土皂的流量,以使稀土皂化废水中稀土含量在设定要求范围内。

18.进一步,本发明还包括一种低钙镧产品,所述低钙镧产品通过上述方法制备得到。

19.综上所述,由于采用了上述技术方案,本发明的有益效果是:本发明通过控制镨钕稀土皂的流量以及沉淀上清液中的稀土含量,在基本不改变原萃取工艺的情况下,就能得到钙含量低于500ppm的低钙镧产品,其操作简单,需要准确控制的工艺参数少,产品质量稳定,无需开设捞镧除钙线,节约了大量生产成本,克服了现有技术所存在的不足。

附图说明

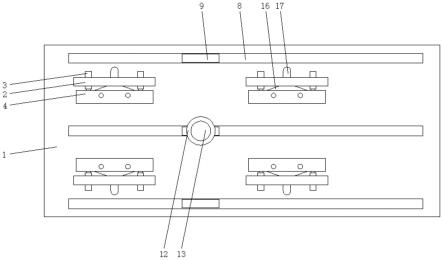

20.图1是原萃取工艺生产镧产品的流程示意图;

21.图2是本发明的一种稀土工业生产中产出低钙镧的方法流程示意图。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.现有工艺:

24.现有生产碳酸镧的工艺如图1所示,其包括以下步骤:

25.s1、经湿法冶炼得到的少铈料液与皂化有机混合进入镧镨分离线的镧镨萃取槽中进行皂化萃取,得到皂化废水、镧镨料液以及铈镨钕钐料液;

26.s2、将镧镨料液与铈镨钕钐料液一同进入镧铈镨钕萃取槽中进行皂化萃取,得到氯化镧料液、氯化铈料液、氯化镨钕钐料液以及皂化废水,氯化镧料液和氯化铈料液分别进入沉淀工序中进行沉淀处理(一般使员工碳酸钠进行沉淀处理,下同),分别得到碳酸镧产品和碳酸铈产品;

27.s3、氯化镨钕钐料液进入镨钕钐萃取槽中皂化萃取,得到氯化镨钕料液、氯化钐铕钆料液以及稀土皂化废水,氯化镨钕料液和氯化钐铕钆料液分别进入沉淀工序中进行沉淀处理,以获得相关稀土产品;

28.s4、在氯化镨钕钐料液皂化萃取过程中,为了防止高价值的稀土镨钕从稀土皂化废水中跑出,将步骤s3萃取得到的稀土皂化废水(稀土含量为0.1-0.2g/l)与少铈料液一同进入镧镨分离线中进行处理。

29.在现有工艺中,氯化镨钕钐料液皂化萃取阶段产生的稀土皂化废水中含有约40g/l的氯化钙,属高钙废水,将其与少铈液一同进入镧镨分离线萃取后,得到的氯化镧料液中会含有12-14g/l的钙离子,对该氯化镧料液进行完全沉淀处理,待检测到沉淀上清液中镧含量低于0.01mol/l时,进行固液分离,分离得到的沉淀上清液直接输送至污水处理站处理,分离得到的碳酸镧产品中钙含量超过10000ppm,得不到低钙镧产品。

30.改进后的工艺:

31.本发明的生产碳酸镧的工艺如图2所示,其包括以下步骤:

32.s1、经湿法冶炼得到的少铈料液与皂化有机混合进入镧镨分离线的镧镨萃取槽中进行皂化萃取,得到皂化废水、镧镨料液以及铈镨钕钐料液;

33.s2、将镧镨料液与铈镨钕钐料液一同进入镧铈镨钕萃取槽中进行皂化萃取,得到氯化镧料液、氯化铈料液、氯化镨钕钐料液以及皂化废水,氯化镧料液和氯化铈料液分别进入沉淀工序中进行沉淀处理,分别得到碳酸镧产品和碳酸铈产品;

34.s3、氯化镨钕钐料液进入镨钕钐萃取槽中皂化萃取,得到氯化镨钕料液、氯化钐铕钆料液以及稀土皂化废水,氯化镨钕料液和氯化钐铕钆料液分别进入沉淀工序中进行沉淀处理,以获得相关稀土产品;

35.s4、在氯化镨钕钐料液皂化萃取过程中,氯化镨钕钐料液与皂化有机形成镨钕稀土皂,控制镨钕稀土皂的流量,由原来2-3l/min的流量控制在1-1.8l/min(例如可以是1l/min、1.1l/min、1.2l/min、1.4l/min、1.45l/min、1.5l/min、1.55l/min、1.6l/min、1.7l/min、1.8l/min等),此时,萃取槽出来的稀土皂化废水由绿色(含有一定量的氯化镨所致)变为接近透明色,检测得到的稀土皂化废水中稀土含量不超过0.01g/l后,直接输送至污水处理站处理,不再进入镧镨分离线中,此时得到的氯化镧料液中钙含量为4-7g/l,大幅降低了钙离子含量。

36.当然,如果仅采取上述方式还难以使碳酸镧产品中的钙含量控制在500ppm以下,为了得到符合要求的碳酸镧产品,在对氯化镧料液进行沉淀时,不再进行完全沉淀,而是通过实时检测沉淀上清液中镧的浓度的方式来控制沉淀时间,当检测到沉淀上清液中镧的含量在0.2mol/l左右时(以0.2mol/l为基准点,偏粒度不超过0.1mol/l),分离出沉淀上清液,得到的浆料经脱水、烘干等处理后,得到钙含量低于500ppm的低钙镧产品,通过统计实际生产数据得到,采用本发明的改进工艺后,得到的碳酸镧产品中钙含量不超过220ppm,技术效果十分显著。

37.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。