1.本发明涉及冶金技术领域,具体涉及使用石灰石补炉的方法。

背景技术:

2.转炉补炉常规方式是向炉内加入补炉料后,将转炉摇至合适的位置补前大面和出钢面,常规的补炉方式一般每次需要2-3吨补炉料,烧结时间30-40min。但是随着产量提升,转炉生产节奏加快,能够用于补炉护炉时间减少,使用常规的补炉料补炉方式不能满足产量需求,但是不补炉又会影响转炉炉衬安全。特别是转炉的前大面因受废钢冲击,前大面炉衬砖侵蚀较快,所需补炉频次高,所以需要寻找一种快速的补炉方式,缩短补炉时间,达到补炉效果。

技术实现要素:

3.针对现有技术不足,本发明要解决的技术问题是,提供使用石灰石补炉的方法,以解决补炉所需时间过长的问题,该方法适用于所有使用转炉,可以在保证补炉效果的同时,大大缩短补炉时间和补炉成本。

4.为了达到上述目的,本发明公开了一种使用石灰石补炉的方法,以石灰石作为补炉料,该方法包括:在出钢完毕后,直接向炉内加入石灰石,根据炉衬情况摇炉使石灰石到达待修补位置后,静止焙烧,在焙烧完毕后进行溅渣护炉。

5.作为优选,该方法包括以下步骤:

6.s1、将石灰石装入废钢斗内;

7.s2、出钢完毕后,将转炉摇至预设加料角度;

8.s3、将所述废料斗插入炉口,通过提升吊运废料斗的副钩倾斜吊架,以将石灰石倒入炉内,转炉随着上下摇动;根据炉衬情况将转炉摇至预设焙烧角度,使石灰石到达待修补位置;

9.s4、转炉保持在所述预设焙烧角度,静止焙烧以待石灰石附着在待修补位置表面,并反应形成高熔点的烧结层;

10.s5、焙烧完毕后,将炉体摇正,进行溅渣护炉,以加固补炉效果。

11.作为优选,该方法还包括步骤s6、溅完渣后将炉内剩余渣倒净,加废钢、兑铁,开炉冶炼。

12.作为优选,溅渣结束后倒渣过程中观察石灰石烧结情况,确认烧结层稳固后再进行加废钢、兑铁,开炉冶炼。

13.作为优选,所述待修补位置为转炉的前大面炉衬砖,所述预设加料角度为55

°

,所述预设焙烧角度为100

°

。

14.作为优选,所述步骤s3包括转炉上下摇动以使石灰石平铺在前大面,转炉摇至100

°

开始静止焙烧。

15.作为优选,每次补炉需要2~3吨石灰石作为补炉料。

16.作为优选,所述石灰石的粒度为4~8cm。

17.作为优选,所述静止焙烧的时间为3~5min。

18.与现有技术相比,本发明的优点和积极效果在于:提供了使用石灰石补炉的方法,该方法可以解决补炉所需时间过长的问题,该方法适用于所有使用转炉,补炉效果稳定,每班补炉1次即可达到常规补炉效果,单次补炉总耗时≤5分钟,且石灰石价格低廉,作为补炉料有效降低了补炉成本。该方法可以在保证补炉效果的同时,大大缩短补炉时间和补炉成本。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

20.图1为实施例1的使用石灰石补炉的补炉效果示意图。

具体实施方式

21.下面,通过示例性的实施方式对本发明进行具体描述。然而应当理解,在没有进一步叙述的情况下,一个实施方式中的结构和特征也可以有益地结合到其他实施方式中。

22.需要说明的是,在本发明的描述中,术语“横”、“纵”、“内”、“外”、“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的结构必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.一种使用石灰石补炉的方法,以石灰石作为补炉料,该方法包括:在出钢完毕后,直接向炉内加入石灰石,根据炉衬情况摇炉使石灰石到达待修补位置后,静止焙烧,在焙烧完毕后进行溅渣护炉。

24.本实施例的补炉方法以石灰石作为补炉料,石灰石加入炉内后,接触高温炉渣,石灰石颗粒的内向传热速度很快,内部的碳酸钙会很快达到分解温度,变成石灰而参与反应。加入炉内的石灰石,表面与炉渣接触的部分随着分解的石灰的不断溶解,熔渣中的(3cao

·

ro

·

2sio2)与石灰发生反应生成高熔点的2cao

·

sio2附着在石灰石上面。因表面石灰石分解吸热及内部石灰石的升温吸热,使加入炉内的石灰石表面快速生产一层高熔点的烧结层,保护着石灰石在转炉摇直时不会掉落。随着在冶炼过程中,烧结层受化学反应和机械冲刷,会逐步侵蚀完毕,待侵蚀完毕后,再次进行补炉即可保证对转炉保护效果。采用该方法补炉后,在转炉加废钢时,废钢冲击在炉衬砖粘附的石灰石烧结层上面,可减少废钢对转炉炉衬砖的冲击,同时兑铁时的铁水流股也先对烧结层进行冲刷,可减少对转炉炉衬砖的冲击。

25.采用上述方法,可以解决补炉所需时间过长的问题,该方法适用于所有使用转炉,补炉效果稳定,每班补炉1次即可达到常规补炉效果,单次补炉总耗时≤5分钟,且石灰石价格低廉,作为补炉料有效降低了补炉成本。该方法可以在保证补炉效果的同时,大大缩短补炉时间和补炉成本。

26.具体的,该方法包括以下步骤:

27.s1、将石灰石装入废钢斗内;

28.s2、出钢完毕后,将转炉摇至预设加料角度;

29.s3、将所述废料斗插入炉口,通过提升吊运废料斗的副钩倾斜吊架,以将石灰石倒入炉内,转炉随着上下摇动,根据炉衬情况将转炉摇至预设焙烧角度,使石灰石到达待修补位置;

30.s4、转炉保持在所述预设焙烧角度,静止焙烧以待石灰石附着在待修补位置表面,并反应形成高熔点的烧结层;

31.s5、焙烧完毕后,将炉体摇正,进行溅渣护炉,以加固补炉效果。

32.具体的,该方法还包括步骤s6、溅完渣后将炉内剩余渣倒净,加废钢、兑铁,开炉冶炼。

33.具体的,溅渣结束后倒渣过程中观察石灰石烧结情况,确认烧结层稳固后再进行加废钢、兑铁,开炉冶炼。

34.具体的,每次补炉需要2~3吨石灰石作为补炉料。

35.具体的,所述石灰石的粒度为4~8cm。

36.具体的,所述静止焙烧的时间为3~5min。

37.实施例1

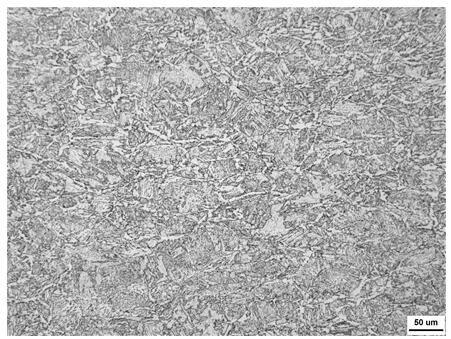

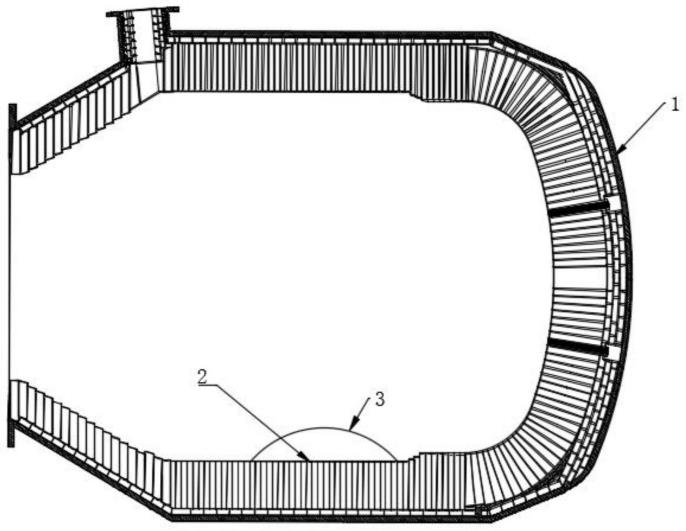

38.如图1所示,一种使用石灰石补炉的方法,以石灰石作为补炉料,石灰石的粒度为6cm,待修补位置为转炉1的前大面炉衬砖,该方法包括:

39.s1、将2.5吨石灰石装入废钢斗内;

40.s2、出钢完毕后,将转炉摇至55

°

;

41.s3、将所述废料斗插入炉口,通过提升吊运废料斗的副钩倾斜吊架,以将石灰石倒入炉内,转炉1随着上下摇动以使石灰石平铺在前大面,将转炉1摇至100

°

以使石灰石到达待修补位置2;

42.s4、转炉保持在100

°

,静止焙烧4min,以在待修补位置2上方形成石灰石的烧结层3;

43.s5、焙烧完毕后,将炉体摇正,进行溅渣护炉,以加固补炉效果;

44.s6、溅完渣后将炉内剩余渣倒净,倒渣过程中观察石灰石烧结情况,确认烧结层稳固后,再进行加废钢、兑铁,开炉冶炼。

45.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。