1.本发明涉及光饰技术领域,尤其涉及一种光饰涂油系统和光饰涂油方法。

背景技术:

2.目前的炊具在光饰时,采用以高铝瓷、棕刚玉、白刚玉、碳化硅等成分制成各种形状的块状磨料,进行光饰。光饰方式可以采用加入研磨液的方式或不加研磨液的方式,其中,采用光饰添加研磨液的方式时,光饰后还需要将炊具清洗、去除研磨液并进行干燥,而采用不加入研磨液的方式进行干燥光饰,光饰会产生大量粉尘,光饰结束后仍然需要进行粉尘收集,需要增加大量工序。

3.因此,现有的光饰系统在设计应用时,工艺繁琐,并且光饰过程中使用的设备多,仍然需要改进。

技术实现要素:

4.本发明提供了解决上述问题的一种光饰涂油系统和光饰涂油方法。

5.本发明的目的采用以下技术方案实现:

6.一种光饰涂油系统,包括:

7.振动装置,所述振动装置用于通过磨料对振动装置内的工件进行振动光饰;

8.喷淋装置,所述喷淋装置用于将清洁油喷淋到振动装置内的磨料和工件的表面;

9.筛分装置,所述筛分组件用于将振动光饰后的磨料和工件分离。

10.光饰涂油系统在使用时,首先在传送线的作用下,振动装置将混合后的炊具和磨料振动,在振动的过程中,磨料通过滚动将工件上的毛刺、翘边或者不光滑部分充分打磨,并且在打磨的过程中,喷淋装置喷出清洁油到炊具和磨料表面,清洁油一方面可以起到润滑炊具和磨料的作用,防止磨料对炊具的表面造成损伤,另一方面还可以有效地降低粉尘的产生,经过打磨后的炊具和磨料输送到筛分装置上分离。涂油系统喷淋的清洁油和磨料混合使用,清洁油不仅可以起到润滑效果,提高磨料和炊具的光饰效果,同时清洁油液还可以吸附并减少粉尘的产生,经过清洁油光饰后的炊具和磨料经过筛分装置分离,清洁油无需经过清洗和干燥等方式处理,相较于传统的加入研磨液的打磨方式,减少工艺环节,提高光饰效率。

11.在一个实施例中,所述振动装置具有相对的输入端和输出端,所述振动装置的输入端用于供磨料和工件进入振动装置进行振动光饰,所述振动装置的输出端用于输出振动光饰后的磨料和工件,所述筛分装置设在振动装置的输出端;

12.所述光饰涂油系统还包括回收线,所述回收线的两端分别靠近所述筛分装置和所述振动装置的输入端,用于将所述筛分装置分离后的磨料送回到振动装置的输入端。

13.在一个实施例中,所述回收线包括:第一传送线、第二传送线和第三传送线,所述第一传送线的输入端靠近筛分装置并用于接收所述筛分装置分离后的磨料,所述第一传送线的输出端和第二传送线的输入端对接,所述第二传送线的输出端对接第三传送线的输入

端,所述第三传送线的输出端用于将磨料送回到振动装置的输入端。

14.在一个实施例中,所述光饰涂油系统还包括靠近所述第三传送线的输出端和振动装置的输入端的第一运输带,所述第一运输带用于将未处理的工件和第三传送线输出的磨料汇集输送到振动装置内,所述筛分装置的输出端处还设有用于将处理后的工件输送到下个工序的第二运输带。

15.在一个实施例中,所述第一传送线、第二传送线和第三传送线中的至少一个是振动传送线,所述振动传送线上设有用于将磨料掉落的清洁油排出的油孔。

16.在一个实施例中,所述振动装置上还设有油孔,所述油孔开设在振动装置的底部并用于将掉落的清洁油排出,所述振动装置的下方设有用于收集油孔排出的清洁油的第一收集装置。

17.在一个实施例中,所述第一收集装置上通过管道连接喷淋装置的回流管,所述喷淋装置通过回流管将回收的清洁油抽取并加压后再次喷淋到振动装置内的工件和磨料上。

18.在一个实施例中,所述第一收集装置上还设有用于分离清洁油和杂质的过滤组件和加热清洁油的第一加热组件。

19.在一个实施例中,所述第三传送线的下方还设有第二收集装置,所述第二收集装置用于收集第三传送线的油孔掉落的清洁油并通过管道连接喷淋装置的回流管。

20.在一个实施例中,所述第二收集装置上还设有用于分离清洁油和杂质的过滤组件。

21.在一个实施例中,所述振动装置上还设有用于保温的保温罩,所述保温罩套设在所述振动装置上,所述保温罩包括保温层、吸音层和第二加热组件,所述第二加热组件连接在保温层内。

22.在一个实施例中,所述振动装置是水平角度和/或振幅可调的振鼓,所述磨料是鹅卵石,所述鹅卵石的平均尺寸为10-100mm,所述工件为炊具,所述清洁油为植物油或食用油。

23.一种光饰涂油方法,包括上述的光饰涂油系统,所述光饰涂油方法包括:

24.步骤s1:通过磨料对振动装置内的工件进行振动光饰,在振动光饰时,通过喷淋装置将清洁油喷淋到振动装置内的磨料和工件的表面。

25.步骤s2:通过筛分装置将振动光饰后的磨料和工件分离。

26.在一个实施例中,所述光饰涂油方法还包括:

27.步骤s3:通过回收线于将所述筛分装置分离后的磨料送回到振动装置的输入端。

28.在一个实施例中,步骤s1还包括:在振动光饰时,回收从振动装置的底部的油孔排出的清洁油,并将回收的清洁油加热后再次喷淋到振动装置内的磨料和工件的表面。

29.与现有技术相比,本发明的有益效果至少包括:

30.将光饰系统中的研磨液改进成清洁油,在振动装置下,喷淋的清洁油一方面可以在炊具和磨料的打磨过程中,起到充分润滑并促进光饰的作用,另一方面喷淋的清洁油可以冲刷打磨中的掉落物,经过处理后的炊具可直接进行后续的喷油、浸油等工序,无需将炊具再次清洗和干燥处理,减少工序,节约成本。

附图说明

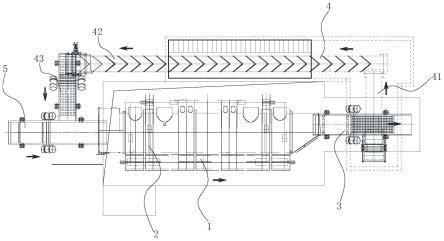

31.图1是本发明实施例的光饰涂油系统的俯视图;

32.图2是本发明实施例的光饰涂油系统的主视图。

33.图中:1、振动装置;2、喷淋装置;3、筛分装置;4、回收线;41、第一传送线;42、第二传送线;43、第三传送线;5、第一运输带;6、第一收集装置。

具体实施方式

34.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本发明更全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。

35.本发明中所描述的表达位置与方向的词,均是以附图为例进行的说明,但根据需要也可以做出改变,所做改变均包含在本发明保护范围内。

36.参照图1和图2,本发明提供了一种光饰涂油系统,包括:振动装置1、喷淋装置2和筛分装置3。

37.振动装置1用于通过磨料对振动装置1内的工件进行振动光饰,在一具体实施方式中,振动装置1具有相对的输入端和输出端,所述振动装置1的输入端用于供磨料和工件进入振动装置1进行振动光饰,所述振动装置1的输出端用于输出振动光饰后的磨料和工件。工件例如是锅具,还可以是铸铁的锅架、炉架等,锅具例如是铸铁的炒锅、汤锅、炖锅、煎锅、盘、碗、碟、炒勺等炊具,磨料优选为鹅卵石,可以是天然鹅卵石、人工鹅卵石。或者选用高铝瓷、棕刚玉、白刚玉、碳化硅,铸铁、碳钢、不锈钢等材料制成,磨料的形状可以是但不限于方形、棱形、锥形、圆形等形状,鹅卵石的平均尺寸优选为10-100mm,例如为20mm、30mm、50mm、70mm,鹅卵石具有质地坚硬、表面圆滑光洁、成本低廉、能够重复利用的优点,经验证,上述尺寸的鹅卵石尤其适用于锅具的光饰,光饰时对锅具的伤害小。加工成型后的锅具,经过传送线输送到振动装置1的输入端,振动装置1产生振动带动磨料和工件相互碰撞和摩擦,对工件起到光饰作用,经过振动处理后的锅具和磨料被输送到输出端。振动装置1可以是振鼓,振鼓在进行振动时也会产生向上的振幅,磨料和工件在振动的作用下,对工件的表面进行光饰处理同时将磨料和工件从振动装置1的输入端移动到振动装置1的输出端,并经过输出端送出。振动装置1可以包括多个振鼓,可以采用首尾依次连接的多个振鼓作为振动装置1,由于工件在振动装置1内水平移动的距离固定,振鼓优选采用水平角度和/或振幅可调的振鼓,所以工件在振鼓内光饰的时间根据振鼓的水平角度以及振幅的大小来确定,由此,根据工件的不同,选择不同长度的振鼓,并调节振鼓的水平角度和/或振幅,使振动装置能够适用于多种不同工件的光饰要求。

38.喷淋装置2用于将清洁油喷淋到振动装置1内的磨料和工件的表面。喷淋装置2的喷头喷射方向朝向振鼓的开口,振鼓的开口可以位于振鼓的顶部或靠近顶部的侧面,喷淋装置2可以是由加压泵和储油罐以及若干管路和若干喷头构成,储油罐用于存储清洁油,清洁油可以是植物油或食用油,清洁油例如是大豆油、色拉油、玉米油或其他混合组成的清洁油。在工作时,振动装置1带动工件和磨料振动,在振动的过程中,磨料和工件表面发生摩擦和碰撞,会产生相应的碎屑,喷淋装置2将加压后的清洁油喷淋到工件和磨料表面,冲落碎

屑,同时清洁油还可以在光饰过程中起到润滑的作用,防止磨料对工件的表面造成严重划伤,并且清洁油参与工件的光饰过程,还可以吸附振动时产生的粉尘,防止粉尘污染。此外,对于后续需要涂覆并进行烘烤的锅具,在光饰程序中,采用上述喷淋装置2在工件表面喷淋清洁油,在光饰结束后,无需通过含水的清洗剂进行清洗和干燥,可以直接进行清洁油的涂覆(喷油或浸油)和烘烤工艺,简化了生产工艺。

39.筛分装置3用于将振动光饰后的磨料和工件分离,在一具体实施方式中,筛分装置3设在振动装置1的输出端并用于将振动光饰后的磨料和工件分离。筛分装置3例如是带有振动组件的格网,工件和磨料经过输出端输送到格网上,工件的尺寸大,磨料的尺寸小,磨料穿过格网中的孔掉落在格网下方并和工件分离,能够快速将光饰后的工件和磨料分离,并进行下一个加工工序,效率较高。对于筛分后的工件,可以再次向工件喷淋清洁油,以确保工件表面干净。

40.光饰涂油系统中创造性地采用清洁油作为润滑剂,在工件和磨料进行光饰时,清洁油喷淋在工件和磨料的表面,起到润滑的作用,防止磨料和工件之间摩擦较大,造成工件严重损坏。同时喷淋的清洁油可以洗掉工件表面产生的残渣,由于清洁油相较于传统的润滑剂是无毒无害的,当工件经过光饰后无需再次经过其他设备进清洗和干燥工件,减少工序,提高工件处理效率,节约生产成本,在锅具生产中,尤其适用于涂覆清洁油和烘烤工艺的清洁油产品生产线。

41.较优的,光饰涂油系统还包括回收线4,所述回收线4的两端分别靠近所述筛分装置3和所述振动装置1的输入端,用于将所述筛分装置3分离后的磨料送回到振动装置1的输入端。作为一种实施方式,回收线4的一端对应设置在筛分装置3的下方,用来接住经过筛分掉落后的磨料,并将磨料通过回收线4输送回振动装置1的输入端,参与光饰后的磨料循环利用,能够有效地节约企业在磨料上的使用成本,同时在磨料循环利用过程中无需人员参与,节省人力。在实际的锅具光饰流水线中,采用鹅卵石的磨料由于硬度较大,使用寿命较长,不用频繁大批量更换,只需定期将损耗较为严重的鹅卵石挑出,并在光饰系统中补充新的鹅卵石即可。

42.具体地,参照图1,回收线4还可以包括:第一传送线41、第二传送线42和第三传送线43,所述第一传送线41的输入端靠近筛分装置3并用于接收所述筛分装置3分离后的磨料,所述第一传送线41的输出端和第二传送线42的输入端对接,所述第二传送线42的输出端对接第三传送线43的输入端,所述第三传送线43的输出端用于将磨料送回到振动装置1的输入端。其中第一传送线41的输入端对应安装在振动装置1的输出端位置上,第一传送线41的输出端的高度高于第二传送线42的输入端,第二传送线42的输出端的高度高于第三传送线43的输入端。第一传送线41、第二传送线42和第三传送线43可选用皮带、振动输送。

43.第一传送线41、第二传送线42和第三传送线43可以采用皮带机、链条刮板机振动输送、螺旋机和斗式机等方式输送,在此不一一列举。

44.当磨料经过筛分回收时,磨料先经过筛分装置3振动筛分掉落在第一传送线41的输入端,然后经过第一传送线41运输到第二传送线42的输入端上,运输到第二传送线42上的磨料经过第二传送线42提升高度,并运输到第三传送线43的输入端上,第三传送线43将磨料再次送回到振动装置1的输入端,实现磨料循环使用。

45.优选地,光饰涂油系统还包括靠近所述第三传送线43的输出端和振动装置1的输

入端的第一运输带5,所述第一运输带5用于将未处理的工件和第三传送线43输出的磨料汇集输送到振动装置1内,所述筛分装置3的输出端处还设有用于将处理后的工件输送到下个工序的第二运输带。更具体的,第三传送线43的输出端和振动装置1的输入端之间设置第一运输带5,第一运输带5将经过第三传送线43输送回的磨料和即将进行光饰处理的工件一起输送到振动装置1的输入端。

46.其中,第一传送线41、第二传送线42和第三传送线43中的至少一个是振动传送线,所述振动传送线上设有用于将磨料掉落的清洁油排出的油孔。

47.较优的,上述的第三传送线43以选用振动传送线为例,振动传送线上设有用于将磨料掉落的清洁油排出的油孔。振动传送线可以实现振动和输送同时进行,振动传送线上设有均匀分布的油孔,当参与光饰后的磨料经过振动传送线运输时,振动传送线产生频率均匀的振动,磨料上的清洁油在振动下从磨料的表面脱落,并经过振动传送线上的油孔排出,将磨料上的清洁油分离。

48.优选的,振动装置1上还设有油孔,所述油孔开设在振动装置1的底部并用于将掉落的清洁油排出,所述振动装置1的下方设有用于收集油孔排出的清洁油的第一收集装置6。第一收集装置6将穿过油孔掉落的清洁油进行收集,第一收集装置6例如是通过油液槽和管路以及泵组成的清洁油回收装置,油液槽负责统一收集经过振动装置1的油孔掉落的清洁油,然后经过统一收集后的清洁油通过泵的抽吸作用下经过管道吸入,并最终输送到储存罐内和新加入的清洁油再次混合为了下次使用。清洁油回收利用,在企业层面上可以减少资源浪费,和成本支出,有利于提高企业效益。

49.在另一个实施例中,第一收集装置6上通过管道连接喷淋装置2的回流管,所述喷淋装置2通过回流管将回收的清洁油抽取并加压后再次喷淋到振动装置1内的工件和磨料上。

50.更具体地,喷淋装置2可以包括储油罐和加压泵,第一收集装置6包括储油池,储油池安装在振动装置1的底部,呈漏斗状,储油池的底部连接回流管,储油罐上设置两个管路,一个管路是回流管,回流管上连接有加压泵和单向阀,回流管的另一端插入在储油池底部,在工作时,加压泵通过将储油罐内部加压到一定值,回流管产生吸力将储油池内的油液抽回到储油罐的内,然后储油罐内部的气压经过加压后大于一个标准大气压。在喷淋时,控制器通过控制喷头上对应的电动阀、液压阀、电控阀或者气动阀,来控制油液喷射,即可实现自动化控制。

51.第一收集装置6上还设有用于分离清洁油和杂质的过滤组件(图中未示出)和加热清洁油的第一加热组件(图中未示出),过滤组件可以是设置在第一收集装置6表面的滤网,在工作时,清洁油和杂质均穿过油孔掉落,经过过滤后,杂质被分隔在滤网上,而清洁油也经过过滤后收集在第一收集装置6内,并经过第一收集装置6输送至喷淋装置2,经过喷淋装置2喷射到进行光饰的工件和磨料的表面,再次循环使用。过滤组件可以过滤掉工件上的金属碎屑,防止金属碎屑跟随进入喷淋装置2内部,造成喷淋装置2内部管路堵塞,甚至损坏。第一加热组件可以设置在管路上或储油罐上,在冬天时,经过过滤回收在第一收集装置6内的清洁油,可以通过相应的第一加热组件加热呈融化状态,提高清洁油的流动性,降低流动阻力,方便清洁油再次进入到喷淋装置2内部。

52.同样以第三传动带43为振动传动带为例,第三传送线43的下方也可设有第二收集

装置(图中未示出),所述第二收集装置用于收集第三传送线43的油孔掉落的清洁油并通过管道连接喷淋装置2的回流管。在工作时,第三传送线43是振动传送线,振动传送线上运输的磨料在振动作用下,将清洁油抖落,并最终掉落在第二收集装置内部,第二收集装置可以和第一收集装置6类似,并且第二收集装置内的清洁油回收原理和上述清洁油的回收原理相同,在此不再赘述。

53.优选的,第二收集装置上还设有用于分离清洁油和杂质的过滤组件,过滤组件也可以是滤网,其作用与上述第一收集装置6内的滤网作用一致,在此不再赘述。

54.优选的,所述振动装置1上还设有用于保温的保温罩(图中未示出),所述保温罩套设在所述振动装置1上,所述保温罩包括保温层(图中未示出)、吸音层(图中未示出)和第二加热组件(图中未示出),所述第二加热组件连接在保温层内,保温层例如采用网格布、纤维棉、酚醛泡沫等材料制成,吸音层例如是聚酯纤维吸音板、槽木吸音板、孔木吸音板、更新木吸音板等多孔材料。其中第二加热组件可以采用热传导的方式加热,也可以采用鼓风式加热,在此不一一列举。通过在振动装置1上设置保温罩,在工作时,保温罩保持振动装置1内温度处于10-25度,使喷淋装置喷出的清洁油始终保持液态流动,不会随着空气的温度过低而导致凝固,影响正常工件的正常光饰,和清洁油的循环利用。同时保温罩内部设置的吸音层可以吸收并降低振动装置1在工作时产生的噪音,从而降低生产车间内的噪音,保证操作人员的身心健康。

55.在一个具体的实施例中:经过成型加工后的大量的锅具均匀的放置在第一运输带5上,并经过第一运输带5匀速输送到振鼓的输入端,在振鼓振动的作用下,锅具和振鼓内的鹅卵石充分混合,并对锅具的表面进行光饰,在锅具和鹅卵石相互摩擦和碰撞的同时,喷淋装置2将经过加压后的清洁油喷淋到两者的表面,起到润滑和提高光饰效果的作用,另一方面喷淋的清洁油也将锅具表面产生的碎屑冲落。多余的清洁油经过振鼓底部的油孔,经过过滤后进入到第一收集装置6内和新加入的清洁油混合后,再次加压喷淋到锅具和鹅卵石上参与光饰。锅具和鹅卵石在振鼓内光饰进行的同时,还在振鼓内的水平振幅作用下朝向振鼓的输出端推动,一段时间后,经过光饰后的炊具和鹅卵石被推送到振动筛分带上,筛分装置3上开设有多个小孔,在筛分过程中鹅卵石通过小孔落下和炊具分离,锅具通过振动筛分装置3运输后,进行下一工序,而掉落的鹅卵石依次经过第一传送线41、第二传送线42和第三传送线43运送回第一运输带5上,和新加入的锅具混合进入到振动装置1内,再次参与光饰,从而循环利用。同时第三传送线43也带有油孔和振动功能,当第一传送线41和第二传送线42运输的鹅卵石落到第三传送线43上时,第三传送线43通过振动将鹅卵石上的清洁油通过油孔抖落,进入到第二收集装置内参与油液循环使用。

56.本发明还提供了一种光饰涂油方法,使用上述的光饰涂油系统,所述光饰涂油系统方法包括:步骤s1-步骤s2,还可以包括步骤s3。

57.步骤s1:通过磨料对振动装置1内的工件进行振动光饰,在振动光饰时,通过喷淋装置2将清洁油喷淋到振动装置1内的磨料和工件的表面。振动装置1具有相对的输入端和输出端,工件经过加工成型后和磨料混合一同被输送至输入端,振动装置1例如是振鼓,振动装置1产生振动的同时并将磨料和工件从输入端输送至输出端,振动的过程中,磨料和工件的表面相互摩擦和碰撞,将工件表面的毛刺和凸起去除,起到对工件的光饰作用。

58.步骤s1还包括:在振动光饰时,回收从振动装置1的底部的油孔排出的清洁油,并

将回收的清洁油加热后再次喷淋到振动装置1内的磨料和工件的表面。在振动的过程中喷淋装置2通过喷头朝向振鼓内的工件和磨料的表面喷射清洁油,清洁油在工件和磨料的表面起到润滑的作用,一方面可以防止在光饰的过程中由于磨损过度导致工件表面划伤甚至损坏,另一方面清洁油还可以吸附在光饰过程中产生的粉尘,防止粉尘污染环境。除此在对工件表面清理结束后,无需通过含税的清洁剂进行清洗和干燥,可以直接进行清洁油的涂覆(喷油或浸油)和烘烤工艺,简化了生产工艺。

59.在一个实施例中,步骤s1还包括:在振动光饰时,回收从振动装置1的底部的油孔排出的清洁油,根据工艺的具体需求,防止清洁油凝固可以通过加热功能将回收的清洁油加热,并将回收的清洁油加热后再次喷淋到振动装置1内的磨料和工件的表面。加热功能可以通过以下等方式实现,例如采用电加热的方式将清洁油加热,也可以利用循环水对清洁油进行热交换来加热清洁油防止清洁油低温凝固,或者采用其他热传递方式将清洁油加热,以上任意加热方式供实际生产时,根据具体需要选用。振动装置1的底部可以开设油孔,清洁油参与磨料和工件的光饰后通过油孔从振动装置1中排出,排出的清洁油通过第一收集装置6收集,并经过过滤和加热后通过喷淋装置2再次喷射到磨料和工件上,能够循环利用。

60.步骤s2:通过筛分装置3将振动光饰后的磨料和工件分离。磨料和工件经过振动光饰从筛分装置3的输出端输出后,然后经过筛分装置3将磨料和工件分离。筛分装置3具有筛网,通过筛网将磨料从网格内掉落到下方,从而将工件和磨料快速分离,效率较高。

61.步骤s3:通过回收线4于将所述筛分装置3分离后的磨料送回到振动装置1的输入端。回收线4将磨料送回至振动装置1的输入端,可以循环利用磨料,节约资源。回收线4可以包括:第一传送线41、第二传送线42和第三传送线43,所述第一传送线41的输入端靠近筛分装置3并用于接收所述筛分装置3分离后的磨料,所述第一传送线41的输出端和第二传送线42的输入端对接,所述第二传送线42的输出端对接第三传送线43的输入端,所述第三传送线43的输出端用于将磨料送回到振动装置11的输入端。其中第一传送线41的输入端对应安装在振动装置11的输出端位置上,第一传送线41的输出端的高度高于第二传送线42的输入端,第二传送线42的输出端的高度高于第三传送线43的输入端。

62.步骤s3还包括:在回收线4将磨料送回到振动装置1的输入端过程中,回收磨料掉落的清洁油。回收线4将磨料上的清洁油抖落,防止在运输磨料时,清洁油对运输磨料的皮带腐蚀,降低皮带的使用寿命。

63.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下,在发明的范围内可以对上述实施例进行变化、修改、替换和变型,所有的这些改变都应该属于本发明权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。