1.本发明属于稀土熔盐电解领域,具体涉及一种渐变极距熔盐电解制备稀土的方法。

背景技术:

2.近年来,随着稀土的广泛应用,稀土的需求量逐年提高,因此,需要稀土的产量逐渐提高。然而,稀土金属的生产过程能耗高。稀土金属主要采用熔盐电解法生产,利用敞口的熔盐电解槽,将阴极插入电解槽中间,阳极插入周围,电流效率一般介于60%-75%之间。另外,传统的稀土电解方法,阴极和阳极之间为等距离电解,即极距相等;这导致处于熔盐表面处的阳极消耗较快,致使残极率较高。

3.现有的熔盐电解制备稀土的方法中,采用的有等极距的上插式稀土熔盐电解槽,阴阳极之间的极距是相等的,如专利cn101845641b、cn204174293u发明的稀土电解槽,阴阳极之间距离是均匀相等的;专利cn105088284b发明了极距可调的电解槽,但极距是相等;还有一些采用的上厚下薄的极距,如专利cn202626314u、cn103397350a、cn209162215u根据阳极的实际消耗状态,发明了阳极上部(处于三相界面部分阳极)厚,下部薄的结构,即在熔盐液面处极距小,熔盐内部极距大,这种阳极结构虽然能够提高阳极的使用寿命,但将进一步降低电流效率,并且需要额外进行阳极结构的调整和制备。

技术实现要素:

4.针对上述不足之处,本发明提供了一种渐变极距熔盐电解制备稀土的方法。通过将阳极斜插入电解槽,形成从熔盐液面向熔盐内部,阳极和阴极之间的极距逐渐减小的渐变极距的稀土熔盐电解方法。该方法能够调整电场分布,增加熔盐内部的电流分布,减弱熔盐表面电流,进而减弱三相界面处的化学反应,能够提高阳极的使用寿命以及电解电流效率。

5.为实现本发明的目的,本发明采用的技术方案如下:

6.本发明的一种渐变极距熔盐电解制备稀土的方法,在上插式稀土熔盐电解槽中,阳极倾斜插入稀土熔盐电解槽的槽壳内部边缘,阴极垂直插入稀土熔盐电解槽中心,稀土熔盐电解槽中盛装电解质熔盐;

7.其中,所述的阴极、阳极之间的极距不相等,从熔盐液面至熔盐内部极距逐渐减小,熔盐液面两极间的极距》熔盐内部两极间的极距。

8.所述的电解质熔盐为氟化物和/或氯化物加热后形成的熔融盐,所述的氟化物主要包括稀土氟化物、氟化锂,所述的氯化物主要包括稀土氯化物、氯化碱金属、氯化碱土金属,其中,当电解质熔盐全部为氟化物时,稀土氟化物占电解质熔盐的质量百分比≥50%,当电解质熔盐全部为氯化物时,稀土氯化物占电解质熔盐的质量百分比为20%-60%。

9.所述的阳极倾斜角度和垂直方向的夹角为0

°

至45

°

,不包括0

°

,其中,0

°

为垂直插入;

10.所述的极距介于5cm-80cm之间;

11.所述的稀土熔盐电解槽电流效率大于80%,阳极利用率提高10%以上,阳极的使用寿命提高10%。

12.与现有的技术相比,本发明的一种渐变极距熔盐电解制备稀土的方法,其有益的效果是:

13.(1)能够大幅度提高电流效率,电流效率介于80%-95%之间,平均电流效率大于80%,进而降低了单位质量产品的能耗;

14.(2)能够提高阳极使用寿命,降低残极率,阳极倾斜插入降低了三相界面处的反应程度,减少了界面处的消耗,进而提高了阳极整体的使用寿命。

附图说明

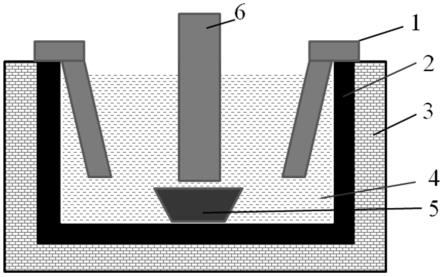

15.图1为本发明实施例采用的上插式稀土熔盐电解槽主视图;

16.1—阳极;2—石墨坩埚;3—稀土熔盐电解槽;4—电解质熔盐;5—盛装稀土金属的坩埚;6—阴极。

具体实施方式

17.下面结合实施例对本发明作进一步的详细说明。

18.以下实施例中,采用的阳极为上插式阳极,采用的阴极为上插式阴极。

19.实施例1

20.一种渐变极距熔盐电解制备稀土的方法,在上插式稀土熔盐电解槽的槽壳内壁设置有石墨坩埚2,阳极1倾斜插入稀土熔盐电解槽3的槽壳内部边缘,其中,阳极1和稀土熔盐电解槽3的槽壳之间形成的夹角为3

°

,倾斜方向满足熔盐内部阳极和阴极距离《熔盐液面阳极和阴极的距离,阴极6垂直插入稀土熔盐电解槽3中心,稀土熔盐电解槽3中盛装电解质熔盐,本实施例中,采用的电解质熔盐为氟化铈、氟化锂、氯化钠的混合物,其中,氟化铈占电解质熔盐的质量百分比为50%,在阴极6正下方放置有盛装稀土金属的坩埚5;其结构示意图见图1。

21.进行电解,采用的电解电压为9-10v,电解电流为6000a,极距为5-20cm,即熔盐表面极距20cm,熔盐内部电极末端极距为5cm,得到稀土金属。其中,稀土熔盐电解槽电流效率为80%。

22.实施例2

23.一种渐变极距熔盐电解制备稀土的方法,在上插式稀土熔盐电解槽的槽壳内壁设置有石墨坩埚2,阳极1倾斜插入稀土熔盐电解槽3的槽壳内部边缘,其中,阳极1和稀土熔盐电解槽3的槽壳之间形成的夹角为15

°

,倾斜方向满足熔盐内部阳极和阴极距离《熔盐表面阳极和阴极的距离,阴极6垂直插入稀土熔盐电解槽3中心,稀土熔盐电解槽3中盛装电解质熔盐,本实施例中,采用的电解质熔盐为氯化钕、氯化钠、氯化镁的混合物,其中,氯化钕占电解质熔盐的质量百分比为40%,在阴极6正下方放置有盛装稀土金属的坩埚5。

24.进行电解,采用的电解电压为9-10v,电解电流为10000a,极距为20-30cm,即熔盐表面极距30cm,熔盐内部电极末端极距为20cm,得到稀土金属。其中,稀土熔盐电解槽电流效率为85%。

25.实施例3

26.一种渐变极距熔盐电解制备稀土的方法,在上插式稀土熔盐电解槽的槽壳内壁设置有石墨坩埚2,阳极1倾斜插入稀土熔盐电解槽3的槽壳内部边缘,其中,阳极1和稀土熔盐电解槽3的槽壳之间形成的夹角为30

°

,倾斜方向满足熔盐内部阳极和阴极距离《熔盐表面阳极和阴极的距离,阴极6垂直插入稀土熔盐电解槽3中心,稀土熔盐电解槽3中盛装电解质熔盐,本实施例中,采用的电解质熔盐为氯化钕、氯化钠、氟化锂的混合物,其中,氯化钕占电解质熔盐的质量百分比为50%,在阴极6正下方放置有盛装稀土金属的坩埚5。

27.进行电解,采用的电解电压为9-10v,电解电流为15000a,极距为25-40cm,即熔盐表面极距40cm,熔盐内部电极末端极距为25cm,得到稀土金属。其中,稀土熔盐电解槽电流效率为90%。

28.实施例4

29.一种渐变极距熔盐电解制备稀土的方法,在上插式稀土熔盐电解槽的槽壳内壁设置有石墨坩埚2,阳极1倾斜插入稀土熔盐电解槽3的槽壳内部边缘,其中,阳极1和稀土熔盐电解槽3的槽壳之间形成的夹角为45

°

,倾斜方向满足熔盐内部阳极和阴极距离《熔盐表面阳极和阴极的距离,阴极6垂直插入稀土熔盐电解槽3中心,稀土熔盐电解槽3中盛装电解质熔盐,本实施例中,采用的电解质熔盐为氟化钕和氟化锂的混合物,其中,氟化钕占电解质熔盐的质量百分比为60%,在阴极6正下方放置有盛装稀土金属的坩埚5。

30.进行电解,采用的电解电压为9-10v,电解电流为大于20000a,极距为30-80cm,即熔盐表面极距80cm,熔盐内部电极末端极距为30cm,得到稀土金属。其中,稀土熔盐电解槽电流效率为95%。

31.实施例5

32.一种渐变极距熔盐电解制备稀土的方法,在上插式稀土熔盐电解槽的槽壳内壁设置有石墨坩埚2,阳极1倾斜插入稀土熔盐电解槽3的槽壳内部边缘,其中,阳极1和稀土熔盐电解槽3的槽壳之间形成的夹角为7

°

,倾斜方向满足熔盐内部阳极和阴极距离《熔盐表面阳极和阴极的距离,阴极6垂直插入稀土熔盐电解槽3中心,稀土熔盐电解槽3中盛装电解质熔盐,本实施例中,采用的电解质熔盐为氟化铈、氟化锂的混合物,其中,氟化铈占电解质熔盐的质量百分比为70%,在阴极6正下方放置有盛装稀土金属的坩埚5。

33.进行电解,采用的电解电压为9-10v,电解电流为大于10000a,极距为10-15cm,即熔盐表面极距15cm,熔盐内部电极末端极距为10cm,得到稀土金属。其中,稀土熔盐电解槽电流效率为91%。

34.对比例1

35.一种熔盐电解制备稀土的方法,同实施例1,不同在于:采用的稀土熔盐电解槽中,阴极和阳极的极距是等距的,即为:阳极1和稀土熔盐电解槽3的槽壳之间形成的夹角为0

°

,则和实施例1相比,本发明的方法使得阳极利用率降低10%,阳极的使用寿命降低10%,电流密度小于80%,一般为70-75%。

36.对比例2

37.一种熔盐电解制备稀土的方法,同实施例1,不同在于:采用的稀土熔盐电解槽中,阳极的倾斜插入后和阴极的极距为,熔盐表面两极间的极距《熔盐内部两极间的极距,则电流效率降低,一般为70%-75%;阳极利用率降低,使用寿命也降低。

38.对比例3

39.一种熔盐电解制备稀土的方法,同实施例1,不同在于:采用的阳极为上厚下薄,则虽然在一定程度上可提高阳极的使用寿命,但将降低电流效率,电流效率一般为70%-75%。

40.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。以上仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术技术原理的前提下,还可以做出若干改进和变型,例如,将阳极置于熔盐上部,阴极置于下部,这些改进和变型也应视为本技术的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。