1.本发明涉及表面处理技术领域,具体涉及一种铜电解抛光液及电解抛光方法。

背景技术:

2.铜的电解抛光技术可以很好地解决铜表面形成氧化膜后不够光亮,表面污染、后续加工过程中导致表面变色、发绿、发黑的产品质量问题。且所需时间短,加工成本低,工件表面抛光亮度更高。

3.现有铜电解抛光工艺主要是以磷酸为主要成分,无添加剂或添加剂成分较简单,抛光后短时间内效果好但对电解液中磷酸浓度要求较为苛刻,且用时较长都在2min以上甚至达到10min以上。在大量的实验过程中我们发现,现有的电解抛光工艺存在以下不足之处:电解液中磷酸浓度极易发生改变导致抛光效果不稳定,且形成的氧化膜不稳定,在空气中易变色,同时也有抛光后铜表面亮度不高的问题。

技术实现要素:

4.本发明的目的就是为了解决上述问题至少其一而提供一种铜电解抛光液及电解抛光方法,实现了无毒无害无污染的铜电解抛光液及电解抛光方法,适用于工业大批量生产,且抛光产品质量高,更加光亮。

5.本发明的目的通过以下技术方案实现:

6.本发明第一方面公开了一种铜电解抛光液,包括以下重量份的各组分:

[0007][0008]

优选地,所述的磷酸的浓度为85wt%。

[0009]

优选地,所述的光亮剂选自甘油、硬脂酸和硬脂酸钠的一种或多种。

[0010]

优选地,所述的整平剂选自5-甲基苯并三氮唑、维生素c、依地酸二钠和聚丙烯酸钠中的一种或多种。

[0011]

本发明第二方面公开了一种电解抛光方法,使用如上任一所述的铜电解抛光液,包括如下步骤:

[0012]

s1:铜预处理:将待抛光铜材料置于稀酸中进行超声活化,随后在去离子水中进行超声清洗;

[0013]

s2:电解抛光:将步骤s1中经预处理的铜材料置于所述的铜电解抛光液中进行电解抛光,其中,经预处理的铜材料为阳极,金属板为阴极;

[0014]

s3:铜后处理:将步骤s2中经电解抛光的铜材料在1号钝化液中进行一次超声处理,随后在2号钝化液中进行二次超声处理,最后进行清洗并烘干,得到电解抛光完成的铜

材料。

[0015]

优选地,步骤s1中所述的稀酸味5%的稀硫酸;所述的超声活化的时间为30-120s;所述的超声清洗的时间为30-120s。

[0016]

优选地,步骤s2中所述的金属板为紫铜板、纯铜铜板或铅板;所述的电解抛光的温度为30-60℃,时间为0.5-1.5min,电流密度为10-60a/dm2。

[0017]

优选地,步骤s2在电解抛光过程中还对电解抛光液进行搅拌分散,搅拌分散的转速为400-800r/min。通过搅拌分散使电解抛光液能够更好的分散,其与阳极、阴极能有更充分的接触。

[0018]

优选地,步骤s3中所述的1号钝化液为35-50wt%的稀硝酸溶液;所述的一次超声处理的时间为1-2min。

[0019]

优选地,步骤s3中所述的2号钝化液为苯骈三氮唑与无水乙醇的混合溶液,该混合溶液的浓度为2g苯骈三氮唑/100ml无水乙醇;所述的二次超声处理的时间为5-10min。

[0020]

与现有技术相比,本发明具有以下有益效果:

[0021]

1)本发明提供的电解抛光液无毒害,各组分:磷酸45-55份,光亮剂4-5份,整平剂0.5-1份,纯水30-50份;使抛光过程电流效率极大的提高,能够有效的缩短抛光时间,提高抛光效率;同时也可有效降低电解抛光液的失效率,延长电解抛光液使用寿命。

[0022]

2)本发明提供的铜电解抛光液可在0.5-1.5min内极短时间内降低粗糙度值,提高表面光亮度。

[0023]

3)本发明提供的电解抛光液成分均可采用常见的市售药品,成本可控,且电解抛光过程的时间短、操作简便、无危险性,适应于工业中大规模生产。

[0024]

4)通过本发明提供的电解抛光液以及电解抛光方法有效解决了现有铜电解抛光过程中阴极易附着阳极溶解的铜粉、抛光后铜表面亮度不高、所需抛光时间较长的问题。与现有技术相比,本发明中技术方案成本可控,电解抛光时间短,能在中低温条件下进行,效率极大地提高,生产难度降低,可广泛应用于铜电解抛光领域。

[0025]

5)本专利通过加入光亮剂、包括固色成分的整平剂充分缓解了电解溶液中各种成分量的变化幅度大的问题,延长了电解液使用寿命,并且使铜表面在抛光过程中就有较好的固色效果,电解抛光效果稳定,同时提高了抛光后表面光亮度。再结合本专利所述的钝化步骤使得金属表面钝化膜更稳定,抛光效果更好。

附图说明

[0026]

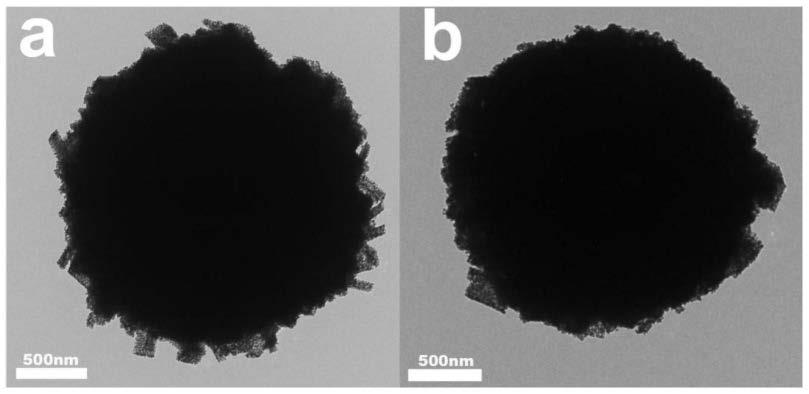

图1为实施例1中预处理后紫铜基体表面金相图;

[0027]

图2为实施例1中制得的紫铜表面金相图;

[0028]

图3为实施例3中制得的纯铜表面金相图;

[0029]

图4为实施例5中制得的紫铜表面金相图;

[0030]

图5为实施例7中制得的纯铜表面金相图;

[0031]

图6为对比例1中制得的紫铜表面金相图;

[0032]

图7为对比例2中制得的紫铜表面金相图。

具体实施方式

[0033]

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0034]

以下实施例中所使用的试剂未作特别说明,则可以采用本领域技术人员能够购得的常规市售产品。

[0035]

实施例1

[0036]

本实施例的电解抛光液所用原料及重量含量如下:磷酸45份,光亮剂(甘油4份)4份,整平剂(5-甲基苯并三氮唑0.5份、维生素c 0.5份)1份,纯水50份。

[0037]

电解抛光方法按照如下步骤进行:

[0038]

(1)铜预处理:将抛光紫铜材料在5%稀硫酸超声活化,再使用去离子水超声清洗,其中,超声处理的时间均为60s;

[0039]

(2)电解抛光:将预处理后的紫铜放入铜电解抛光液中进行电解抛光,其中将预处理后的紫铜作为阳极,将紫铜板作为阴极,同时开启磁力搅拌装置实现电解液的分散;

[0040]

(3)清洗和烘干:对电解抛光后的铜使用去离子水超声清洗后使用1号钝化液超声处理,时间均为2min,再用去离子水超声清洗然后使用2号钝化液超声处理,时间为5min,最后用去离子水超声清洗后烘干。

[0041]

上述步骤(2)中电解抛光温度为60℃,电解抛光时间为1.5min,电流密度为10a/dm2,磁力搅拌速度为400r/min。

[0042]

上述步骤(3)中1号钝化液为45wt%的稀硝酸溶液;2号钝化液为苯骈三氮唑与无水乙醇的混合溶液,该混合溶液的浓度为2g苯骈三氮唑/100ml无水乙醇。

[0043]

应用实施例1:

[0044]

图1为实施例1中预处理后铜基体表面金相图。

[0045]

图2为实施例1中制得的铜表面金相图,使用金相显微镜观察铜表面,由图2可以看到经本发明铜电解抛光液及电解抛光方法制得的铜表面光滑细腻,无明显的麻点等缺陷,证明本发明铜电解抛光液与电解抛光方法有很高的抛光品质。

[0046]

实施例2

[0047]

本实施例的电解抛光液所用原料及重量含量如下:磷酸50份,光亮剂(甘油3.5份、硬脂酸0.5份)4份,整平剂(维生素c 0.5份、依地酸二钠0.5份)1份,纯水45份。

[0048]

电解抛光方法按照如下步骤进行:

[0049]

(1)铜预处理:将抛光紫铜材料在5%稀硫酸超声活化,再使用去离子水超声清洗,时间均为60s;

[0050]

(2)电解抛光:将预处理后的紫铜放入铜电解抛光液中进行电解抛光,其中将预处理后的紫铜作为阳极,将紫铜板作为阴极,同时开启磁力搅拌装置实现电解液的分散;

[0051]

(3)清洗和烘干:对电解抛光后的铜使用去离子水超声清洗后使用1号钝化液超声处理,时间均为2min,再用去离子水超声清洗然后使用2号钝化液超声处理,时间为7min,最后用去离子水超声清洗后烘干。

[0052]

上述步骤(2)中电解抛光温度为50℃,电解抛光时间为75s,电流密度为25a/dm2,磁力搅拌速度为500r/min。

[0053]

上述步骤(3)中1号钝化液为45wt%的稀硝酸溶液;2号钝化液为苯骈三氮唑与无水乙醇的混合溶液,该混合溶液的浓度为2g苯骈三氮唑/100ml无水乙醇。

[0054]

实施例3

[0055]

本实施例的电解抛光液所用原料及重量含量如下:磷酸55份,光亮剂(甘油3份、硬脂酸1份、硬脂酸钠1份)5份,整平剂(苯骈三氮唑0.5份)0.5份,纯水39.5份。

[0056]

电解抛光方法按照如下步骤进行:

[0057]

(1)铜预处理:将抛光纯铜材料在5%稀硫酸超声活化,再使用去离子水超声清洗,时间均为60s;

[0058]

(2)电解抛光:将预处理后的纯铜放入铜电解抛光液中进行电解抛光,其中将预处理后的纯铜作为阳极,将紫铜板作为阴极,同时开启磁力搅拌装置实现电解液的分散;

[0059]

(3)清洗和烘干:对电解抛光后的铜使用去离子水超声清洗后使用1号钝化液超声处理,时间均为2min,再用去离子水超声清洗然后使用2号钝化液超声处理,时间为6min,最后用去离子水超声清洗后烘干。

[0060]

上述步骤(2)中电解抛光温度为50℃,电解抛光时间为1min,电流密度为40a/dm2,磁力搅拌速度为600r/min。

[0061]

上述步骤(3)中1号钝化液为50wt%的稀硝酸溶液;2号钝化液为苯骈三氮唑与无水乙醇的混合溶液,该混合溶液的浓度为2g苯骈三氮唑/100ml无水乙醇。

[0062]

应用实施例3:

[0063]

图3为实施例3中制得的纯铜表面金相图,使用金相显微镜观察铜表面,由图3可以看到经本发明铜电解抛光液及电解抛光方法制得的纯铜表面光滑细腻,无明显的麻点等缺陷,证明本发明铜电解抛光液与电解抛光方法有很高的抛光品质。

[0064]

实施例4

[0065]

本实施例的电解抛光液所用原料及重量含量如下:磷酸52份,光亮剂4.5(硬脂酸2.5份、硬脂酸钠2份)份,整平剂(依地酸二钠0.5份)0.5份,纯水43份。

[0066]

电解抛光方法按照如下步骤进行:

[0067]

(1)铜预处理:将抛光纯铜材料在5%稀硫酸超声活化,再使用去离子水超声清洗,时间均为90s;

[0068]

(2)电解抛光:将预处理后的紫铜放入铜电解抛光液中进行电解抛光,其中将预处理后的紫铜作为阳极,将紫铜板作为阴极,同时开启磁力搅拌装置实现电解液的分散;

[0069]

(3)清洗和烘干:对电解抛光后的铜使用去离子水超声清洗后使用1号钝化液超声处理,时间均为1.5min,再用去离子水超声清洗然后使用2号钝化液超声处理,时间为7min,最后用去离子水超声清洗后烘干。

[0070]

上述步骤(2)中电解抛光温度为45℃,电解抛光时间为45s,电流密度为50a/dm2,磁力搅拌速度为700r/min。

[0071]

上述步骤(3)中1号钝化液为50wt%的稀硝酸溶液;2号钝化液为苯骈三氮唑与无水乙醇的混合溶液,该混合溶液的浓度为2g苯骈三氮唑/100ml无水乙醇。

[0072]

实施例5

[0073]

本实施例的电解抛光液所用原料及重量含量如下:磷酸50份,光亮剂(甘油3份、硬脂酸钠1.5份)4.5份,整平剂(聚丙烯酸钠0.5份)0.5份,纯水45份。

[0074]

电解抛光方法按照如下步骤进行:

[0075]

(1)铜预处理:将抛光紫铜材料在5%稀硫酸超声活化,再使用去离子水超声清洗,时间均为90s;

[0076]

(2)电解抛光:将预处理后的紫铜放入铜电解抛光液中进行电解抛光,其中将预处理后的紫铜作为阳极,将紫铜板作为阴极,同时开启磁力搅拌装置实现电解液的分散;

[0077]

(3)清洗和烘干:对电解抛光后的铜使用去离子水超声清洗后使用1号钝化液超声处理,时间均为1.5min,再用去离子水超声清洗然后使用2号钝化液超声处理,时间为7min,最后用去离子水超声清洗后烘干。

[0078]

上述步骤(2)中电解抛光温度为55℃,电解抛光时间为40s,电流密度为60a/dm2,磁力搅拌速度为800r/min。

[0079]

上述步骤(3)中1号钝化液为40wt%的稀硝酸溶液;2号钝化液为苯骈三氮唑与无水乙醇的混合溶液,该混合溶液的浓度为2g苯骈三氮唑/100ml无水乙醇。

[0080]

应用实施例5:

[0081]

图4为实施例5中制得的纯铜表面金相图,使用金相显微镜观察铜表面,由图4可以看到经本发明铜电解抛光液及电解抛光方法制得的纯铜表面光滑细腻,无明显的麻点等缺陷,证明本发明铜电解抛光液与电解抛光方法有很高的抛光品质。

[0082]

实施例6

[0083]

本实施例的电解抛光液所用原料及重量含量如下:磷酸50份,光亮剂(甘油4份、硬脂酸1份)5份,整平剂(维生素c 0.5份、依地酸二钠0.5份)1份,纯水44份。

[0084]

电解抛光方法按照如下步骤进行:

[0085]

(1)铜预处理:将抛光紫铜材料在5%稀硫酸超声活化,再使用去离子水超声清洗,时间均为60s;

[0086]

(2)电解抛光:将预处理后的紫铜放入铜电解抛光液中进行电解抛光,其中将预处理后的紫铜作为阳极,将紫铜板作为阴极,同时开启磁力搅拌装置实现电解液的分散;

[0087]

(3)清洗和烘干:对电解抛光后的铜使用去离子水超声清洗后使用1号钝化液超声处理,时间均为1.5min,再用去离子水超声清洗然后使用2号钝化液超声处理,时间为7min,最后用去离子水超声清洗后烘干。

[0088]

上述步骤(2)中电解抛光温度为60℃,电解抛光时间为30s,电流密度为60a/dm2,磁力搅拌速度为800r/min。

[0089]

上述步骤(3)中1号钝化液为40wt%的稀硝酸溶液;2号钝化液为苯骈三氮唑与无水乙醇的混合溶液,该混合溶液的浓度为2g苯骈三氮唑/100ml无水乙醇。

[0090]

实施例7

[0091]

本实施例的电解抛光液所用原料及重量含量如下:磷酸45份,光亮剂(甘油4份、硬脂酸钠1份)5份,整平剂(5-甲基苯并三氮唑0.5份、依地酸二钠0.5份)1份,纯水49份。

[0092]

电解抛光方法按照如下步骤进行:

[0093]

(1)铜预处理:将抛光纯铜材料在5%稀硫酸超声活化,再使用去离子水超声清洗,时间均为60s;

[0094]

(2)电解抛光:将预处理后的紫铜放入铜电解抛光液中进行电解抛光,其中将预处理后的紫铜作为阳极,将紫铜板作为阴极,同时开启磁力搅拌装置实现电解液的分散;

[0095]

(3)清洗和烘干:对电解抛光后的铜使用去离子水超声清洗后使用1号钝化液超声处理,时间均为1.5min,再用去离子水超声清洗然后使用2号钝化液超声处理,时间为7min,最后用去离子水超声清洗后烘干。

[0096]

上述步骤(2)中电解抛光温度为45℃,电解抛光时间为1min,电流密度为35a/dm2,磁力搅拌速度为600r/min。

[0097]

上述步骤(3)中1号钝化液为35wt%的稀硝酸溶液;2号钝化液为苯骈三氮唑与无水乙醇的混合溶液,该混合溶液的浓度为2g苯骈三氮唑/100ml无水乙醇。

[0098]

应用实施例7:

[0099]

图5为实施例7中制得的纯铜表面金相图,使用金相显微镜观察铜表面,由图5可以看到经本发明铜电解抛光液及电解抛光方法制得的纯铜表面光滑细腻,无明显的麻点等缺陷,证明本发明铜电解抛光液与电解抛光方法有很高的抛光品质。

[0100]

实施例8

[0101]

本实施例的电解抛光液所用原料及重量含量如下:磷酸45份,光亮剂(甘油4.5份)4.5份,整平剂(苯骈三氮唑0.5份)0.5份,纯水50份。

[0102]

电解抛光方法按照如下步骤进行:

[0103]

(1)铜预处理:将抛光纯铜材料在5%稀硫酸超声活化,再使用去离子水超声清洗,时间均为60s;

[0104]

(2)电解抛光:将预处理后的紫铜放入铜电解抛光液中进行电解抛光,其中将预处理后的紫铜作为阳极,将紫铜板作为阴极,同时开启磁力搅拌装置实现电解液的分散;

[0105]

(3)清洗和烘干:对电解抛光后的铜使用去离子水超声清洗后使用1号钝化液超声处理,时间均为1.5min,再用去离子水超声清洗然后使用2号钝化液超声处理,时间为7min,最后用去离子水超声清洗后烘干。

[0106]

上述步骤(2)中电解抛光温度为40℃,电解抛光时间为80s,电流密度为40a/dm2,磁力搅拌速度为600r/min。

[0107]

上述步骤(3)中1号钝化液为50wt%的稀硝酸溶液;2号钝化液为苯骈三氮唑与无水乙醇的混合溶液,该混合溶液的浓度为2g苯骈三氮唑/100ml无水乙醇。

[0108]

对比例1

[0109]

本对比例中所用原料及重量份含量与实施例1基本相同,不同的是未加入整平剂。

[0110]

电解抛光方法与实施例抛光步骤相同。

[0111]

应用对比例1:

[0112]

使用金相显微镜观察铜表面,由图6可以看到经对比例所述铜电解抛光液及电解抛光方法制得的铜表面与实施例1所制铜表面相比,对比例制得铜表面可看到密集的腐蚀坑,证明本发明铜电解抛光液中整平剂可有效降低表面粗糙度。

[0113]

对比例2

[0114]

本对比例中所用原料及重量份含量与应用实施例1相同。

[0115]

电解抛光方法与实施例1不同之处在于电解步骤(3)中不使用1号钝化液和2号钝化液进行超声处理。

[0116]

应用对比例2:

[0117]

使用金相显微镜观察铜表面,由图6可以看到经对比例所述铜电解抛光液及电解

抛光方法制得的紫铜表面与实施例1所制紫铜表面相比,表面有较明显附着物,且表面平整度没有实施例1中所制得的紫铜样品高。证明本发明铜电解抛光后钝化液可很好地去除抛光后表面残留物,提高平整度,达到较好的抛光效果。

[0118]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。