1.本发明属于枸杞产品加工技术领域,更具体地说,涉及一种脱色脱酸枸杞清汁及其制备方法。

背景技术:

2.枸杞营养丰富,含有丰富的胡萝卜素、多种维生素和钙、铁等健康眼睛的必需营养物质,故有明目之功。具有养肝,滋肾,润肺等多种保健功效,是卫生部批准的药食两用食物。开发枸杞清汁饮料产品适合人们注重绿色健康的消费需求。目前市场上已有枸杞饮料出售,比如发明专利cn105029624a曾公开了枸杞饮料的制备方法,主要技术方案是枸杞提取物与甜味剂、风味剂等调配制成混悬饮料。这种枸杞饮料生产工艺路线的缺点是没有充分利用枸杞本身所含的丰富营养物质,反而添加其它组分,而且加工过程中,枸杞本身所含的营养成分流失比较严重。

3.经检索,现有申请公布号为cn110179115 a的中国专利,公开了一种具有增强免疫力功效的枸杞中药保健原浆,涉及保健品领域。其以枸杞、中药原浆为主要成分,与具有增强免疫力效果的大豆异黄酮及抗坏血酸、维生素e、b族维生素、乳酸锌等人体所需微量元素进行定量配伍,配以食品添加剂低聚果糖,具有健康安全、口感好、易吸收等特点。该发明产品能够提高人体的免疫功能,但相应添加了其它组分,尤其有枸杞加工过程中容易褐变而造成观感不足的缺陷。

技术实现要素:

4.1、要解决的问题

5.本技术旨在提供一种脱色脱酸枸杞清汁及其制备方法,其至少在一个方面比背景技术中说明的现有技术有利。

6.2、技术方案

7.为解决上述问题,本发明采用如下的技术方案。

8.一种脱色脱酸枸杞清汁的制备方法,包括运用物理加工方法对枸杞清汁进行脱色和脱酸的步骤,有别于化学反应式对枸杞清汁的脱色脱酸的加工,物理加工方法无需添加其它化学组分,通过多孔大孔的物理性吸附达到脱色脱酸的目的,也不会对枸杞本身所含的营养成分造成破坏,从而达到枸杞清汁脱色后,是没有斑驳色的纯清汁色泽,观感舒服;脱酸后防止枸杞清汁发生非酶褐变,从而降低褐变色的目的。进而降低了枸杞清汁对于枸杞汁类产品的色泽、口感、风味等方面的影响,提高了枸杞清汁产品的整体品质。

9.进一步的加工方法,脱色和脱酸的步骤在树脂柱中进行,枸杞清汁脱色时控制温度范围为45~55℃,枸杞清汁流速为200~400ml/h;枸杞清汁脱酸时控制温度范围为20~30℃,脱色枸杞清汁流速为300~400ml/h,适宜的温度温度控制和流速,能够在尽可能的保持枸杞营养成分不流失的前提下,尽可能的达到脱色和脱酸的技术效果。

10.进一步的加工方法,枸杞清汁脱色时,在脱色树脂罐的每个20ml树脂柱中装入15

±

1ml的树脂xda-5(西安电力树脂厂生产的树脂产品);枸杞清汁脱酸时,在脱酸树脂罐的每个20ml树脂柱中装入20

±

2克的树脂d380(南开大学化工厂生产的树脂产品),选用特定的树脂和特定的用量,以达到更优的脱色和脱酸效果。

11.进一步的加工方法,还包括在脱色和脱酸步骤前对枸杞清汁酶解罐中酶解的步骤,酶解温度范围为40~60℃,果胶酶添加量为每升千分之0.4~1.0,酶解时间范围为70~90min,使枸杞中的果胶物质被酶解转化,并能够有效防止枸杞清汁发生非酶褐变。

12.进一步的加工方法,还包括酶解前对枸杞清汁均质的步骤,均质机运行时的压力为40~56mpa,添加vc含量为0.8~1.2g/l,以保证枸杞清汁充分酶解。

13.进一步的加工方法,均质的步骤中添加vc0.8~0.9g/l、均质压力45~50mpa;酶解步骤中酶解温度48~52℃、酶解时间79~81min、添加果胶酶每升千分之0.6~0.8;脱色步骤中脱色枸杞清汁温度为49~51℃、脱色枸杞清汁流速295~300ml/h;脱酸步骤中脱酸枸杞清汁温度24~25℃、脱酸枸杞清汁流速355~360ml/h,经以上工艺参数制得的枸杞清汁,营养成分能够最大程度的得以保留。

14.一种脱色脱酸枸杞清汁,经过以上加工方法制得。

15.3、有益效果

16.相比于现有技术,本发明的有益效果为:

17.本发明的脱色脱酸枸杞清汁的制备方法,运用物理加工方法对枸杞清汁进行脱色和脱酸的步骤,有别于化学反应式对枸杞清汁的脱色脱酸的加工,物理加工方法无需添加其它化学组分,通过多孔大孔的物理性吸附达到脱色脱酸的目的,也不会对枸杞本身所含的营养成分造成破坏,对枸杞清汁进行脱色脱酸后最大程度保留了枸杞清汁中有效的营养成分,使枸杞清汁中甘甜味更突出,并可以防止枸杞清汁发生非酶褐变,是没有斑驳色的纯清汁色泽,观感舒服;脱酸后可以防止枸杞清汁发生非酶褐变,从而降低褐变色的目的,进而降低了枸杞清汁对于枸杞汁类产品的色泽、口感、风味等方面的影响,提高了枸杞果汁产品的整体品质。

具体实施方式

18.下面结合具体实施例对本发明进一步进行描述,实施例中树脂d380为南开大学化工厂生产的树脂产品;树脂xda-5为西安电力树脂厂生产的树脂产品。

19.实施例1

20.本实施例的脱色脱酸枸杞清汁的制备方法,步骤为:

21.a、榨汁:清洗鲜枸杞并将原料果破碎为4~6mm的果浆,果浆通过管道输送进入胶体磨,后将果浆用浓缩泵打入打浆机,使籽和果浆分离细化到20~30目。通过高速旋转的胶体磨使果浆进一步细化达到50~80目,然后进入暂存罐。将vc添加量为0.8~1.2g/l溶解倒入储存罐并搅拌充分溶解,枸杞果汁在均质机作用下加工成其细度达到180~200目细微均匀且相对稳定的液~固分散物,均质机运行时的压力为40~56mpa。

22.b、酶解:将枸杞原汁进入酶解罐,测其可溶性固形物使之符合要求,在40~60℃的条件下加适量的果胶酶(每升千分之0.4~1.0)进行酶解70~90min,使果胶物质完全转化。

23.c、粗滤:酶解结束后,加温使枸杞果汁温度升至75~80℃后进入带式压滤机粗滤使渣汁进行分离,带式压滤机压力表压为0.20~0.40mpa,加压辊压力为加压辊压力为0.10

~0.30mpa。分离过程中回流,使之过滤顺畅。

24.d、精滤:将粗滤后的果汁用泵泵入超滤器进行精滤,使未过滤的小颗粒再次分离,滤去大量细微果肉,保持清汁透明达到工艺标准要求。

25.e、脱色:在脱色树脂罐中每个20ml树脂柱中装入15ml的树脂xda-5,将枸杞清汁控制温度为45~55℃,枸杞清汁流速为200~400ml/h对枸杞清汁进行脱色处理,取脱色后的枸杞清汁测定脱色后的颜色数值。

26.f、脱酸:在脱酸树脂罐中每个树脂柱中装入20克的树脂d380,将脱色后的枸杞清汁控制温度为20~30℃,枸杞清汁流速为300~400ml/h对枸杞清汁进行脱酸处理,取脱酸后的枸杞清汁测定其酸度。

27.g、杀菌:采用25公斤的无菌铝箔袋或其他无菌容器灌装,封盖要严,封盖后等待杀菌。封装在4小时内进入杀菌槽杀菌,温度控制在80~90℃,时间控制在20~40min,用水直接冷却到常温。

28.制备的脱色脱酸枸杞清汁除具有良好的功效作用外,含有丰富的蛋白质、脂肪、碳水化合物、类胡萝卜素、抗坏血酸、甜菜碱、枸杞多糖及钙、磷、铁、锌等多种营养成分,口味甘醇液体澄清,产品质量稳定,可以作为枸杞饮料生产的绝佳原料。

29.实施例2

30.本实施例的脱色脱酸枸杞清汁的制备方法,步骤为:

31.a、榨汁:清洗鲜枸杞并将原料果破碎为4~6mm的果浆,果浆通过管道输送进入胶体磨,后将果浆用浓缩泵打入打浆机,使籽和果浆分离细化到20~30目。通过高速旋转的胶体磨使果浆进一步细化达到50~80目,然后进入暂存罐。将vc0.8~1.1g/l溶解倒入储存罐并搅拌充分溶解,枸杞果汁在均质机作用下加工成其细度达到180~200目细微均匀且相对稳定的液~固分散物,均质机运行时的压力为42~54mpa。

32.b、酶解:将枸杞原汁进入酶解罐,测其可溶性固形物使之符合要求,在42~58℃的条件下加适量的果胶酶(每升千分之0.5~1.0)进行酶解72~88min,使果胶物质完全转化。

33.c、粗滤:酶解结束后,加温使枸杞果汁温度升至75~80℃后进入带式压滤机粗滤使渣汁进行分离,带式压滤机压力表压为0.22~0.38mpa,加压辊压力为加压辊压力为0.16~0.30mpa。分离过程中回流,使之过滤顺畅。

34.d、精滤:将粗滤后的果汁用泵泵入超滤器进行精滤,使未过滤的小颗粒再次分离,滤去大量细微果肉,保持清汁透明达到工艺标准要求。

35.e、脱色:在脱色树脂罐中每个20ml树脂柱中装入15ml的西安电力树脂厂生产的树脂xda-5,将枸杞清汁控制温度为47~53℃,枸杞清汁流速为250~350ml/h对枸杞清汁进行脱色处理,取脱色后的枸杞清汁测定脱色后的颜色数值。

36.f、脱酸:在脱酸树脂罐中每个树脂柱中装入20克的南开大学化工厂树脂d380,将脱色后的枸杞清汁控制温度为22~28℃,枸杞清汁流速为320~380ml/h对枸杞清汁进行脱酸处理,取脱酸后的枸杞清汁测定其酸度。

37.g、杀菌:采用25公斤的无菌铝箔袋或其他无菌容器灌装,封盖要严,封盖后等待杀菌。封装在4小时内进入杀菌槽杀菌,温度控制在81~89℃,时间控制在22~38min,用水直接冷却到常温。

38.制备的脱色脱酸枸杞清汁除具有良好的功效作用外,含有丰富的蛋白质、脂肪、碳

水化合物、类胡萝卜素、抗坏血酸、甜菜碱、枸杞多糖及钙、磷、铁、锌等多种营养成分,口味甘醇液体澄清,产品质量稳定,可以作为枸杞饮料生产的绝佳原料。

39.实施例3

40.本实施例的脱色脱酸枸杞清汁的制备方法,步骤为:

41.a、榨汁:清洗鲜枸杞并将原料果破碎为4~6mm的果浆,果浆通过管道输送进入胶体磨,后将果浆用浓缩泵打入打浆机,使籽和果浆分离细化到20~30目。通过高速旋转的胶体磨使果浆进一步细化达到50~80目,然后进入暂存罐。将vc0.8~1.0g/l溶解倒入储存罐并搅拌充分溶解,枸杞果汁在均质机作用下加工成其细度达到180~200目细微均匀且相对稳定的液~固分散物,均质机运行时的压力为43~53mpa。

42.b、酶解:将枸杞原汁进入酶解罐,测其可溶性固形物使之符合要求,在44~56℃的条件下加适量的果胶酶(每升千分之0.5~0.9)进行酶解75~85min,使果胶物质完全转化。

43.c、粗滤:酶解结束后,加温使枸杞果汁温度升至75~80℃后进入带式压滤机粗滤使渣汁进行分离,带式压滤机压力表压为0.24~0.38mpa,加压辊压力为加压辊压力为0.17~0.28mpa。分离过程中回流,使之过滤顺畅。

44.d、精滤:将粗滤后的果汁用泵泵入超滤器进行精滤,使未过滤的小颗粒再次分离,滤去大量细微果肉,保持清汁透明达到工艺标准要求。

45.e、脱色:在脱色树脂罐中每个20ml树脂柱中装入15ml的树脂xda-5,将枸杞清汁控制温度为48~52℃,枸杞清汁流速为280~320ml/h对枸杞清汁进行脱色处理,取脱色后的枸杞清汁测定脱色后的颜色数值。

46.f、脱酸:在脱酸树脂罐中每个树脂柱中装入20克的树脂d380,将脱色后的枸杞清汁控制温度为21~27℃,枸杞清汁流速为340~370ml/h对枸杞清汁进行脱酸处理,取脱酸后的枸杞清汁测定其酸度。

47.g、杀菌:采用25公斤的无菌铝箔袋或其他无菌容器灌装,封盖要严,封盖后等待杀菌。封装在4小时内进入杀菌槽杀菌,温度控制在82~89℃,时间控制在24~35min,用水直接冷却到常温。

48.制备的脱色脱酸枸杞清汁除具有良好的功效作用外,含有丰富的蛋白质、脂肪、碳水化合物、类胡萝卜素、抗坏血酸、甜菜碱、枸杞多糖及钙、磷、铁、锌等多种营养成分,口味甘醇液体澄清,产品质量稳定,可以作为枸杞饮料生产的绝佳原料。

49.实施例4

50.本实施例的脱色脱酸枸杞清汁的制备方法,步骤为:

51.a、榨汁:清洗鲜枸杞并将原料果破碎为4~6mm的果浆,果浆通过管道输送进入胶体磨,后将果浆用浓缩泵打入打浆机,使籽和果浆分离细化到20~30目。通过高速旋转的胶体磨使果浆进一步细化达到50~80目,然后进入暂存罐。将vc0.8~0.9g/l溶解倒入储存罐并搅拌充分溶解,枸杞果汁在均质机作用下加工成其细度达到180~200目细微均匀且相对稳定的液~固分散物,均质机运行时的压力为44~52mpa。

52.b、酶解:将枸杞原汁进入酶解罐,测其可溶性固形物使之符合要求,在46~54℃的条件下加适量的果胶酶(每升千分之0.6~0.9)进行酶解77~83min,使果胶物质完全转化。

53.c、粗滤:酶解结束后,加温使枸杞果汁温度升至75~80℃后进入带式压滤机粗滤使渣汁进行分离,带式压滤机压力表压为0.25~0.37mpa,加压辊压力为加压辊压力为0.17

~0.27mpa。分离过程中回流,使之过滤顺畅。

54.d、精滤:将粗滤后的果汁用泵泵入超滤器进行精滤,使未过滤的小颗粒再次分离,滤去大量细微果肉,保持清汁透明达到工艺标准要求。

55.e、脱色:在脱色树脂罐中每个20ml树脂柱中装入15ml的树脂xda-5,将枸杞清汁控制温度为48~51℃,枸杞清汁流速为290~310ml/h对枸杞清汁进行脱色处理,取脱色后的枸杞清汁测定脱色后的颜色数值。

56.f、脱酸:在脱酸树脂罐中每个树脂柱中装入20克的树脂d380,将脱色后的枸杞清汁控制温度为23~26℃,枸杞清汁流速为350~370ml/h对枸杞清汁进行脱酸处理,取脱酸后的枸杞清汁测定其酸度。

57.g、杀菌:采用25公斤的无菌铝箔袋或其他无菌容器灌装,封盖要严,封盖后等待杀菌。封装在4小时内进入杀菌槽杀菌,温度控制在83~88℃,时间控制在25~32min,用水直接冷却到常温。

58.制备的脱色脱酸枸杞清汁除具有良好的功效作用外,含有丰富的蛋白质、脂肪、碳水化合物、类胡萝卜素、抗坏血酸、甜菜碱、枸杞多糖及钙、磷、铁、锌等多种营养成分,口味甘醇液体澄清,产品质量稳定,可以作为枸杞饮料生产的绝佳原料。

59.实施例5

60.本实施例的脱色脱酸枸杞清汁的制备方法,步骤为:

61.a、榨汁:清洗鲜枸杞并将原料果破碎为4~6mm的果浆,果浆通过管道输送进入胶体磨,后将果浆用浓缩泵打入打浆机,使籽和果浆分离细化到20~30目。通过高速旋转的胶体磨使果浆进一步细化达到50~80目,然后进入暂存罐。将vc0.8~0.9g/l溶解倒入储存罐并搅拌充分溶解,枸杞果汁在均质机作用下加工成其细度达到180~200目细微均匀且相对稳定的液~固分散物,均质机运行时的压力为44~51mpa。

62.b、酶解:将枸杞原汁进入酶解罐,测其可溶性固形物使之符合要求,在47~53℃的条件下加适量的果胶酶(每升千分之0.6~0.9)进行酶解78~81min,使果胶物质完全转化。

63.c、粗滤:酶解结束后,加温使枸杞果汁温度升至75~80℃后进入带式压滤机粗滤使渣汁进行分离,带式压滤机压力表压为0.25~0.36mpa,加压辊压力为加压辊压力为0.16~0.26mpa。分离过程中回流,使之过滤顺畅。

64.d、精滤:将粗滤后的果汁用泵泵入超滤器进行精滤,使未过滤的小颗粒再次分离,滤去大量细微果肉,保持清汁透明达到工艺标准要求。

65.e、脱色:在脱色树脂罐中每个20ml树脂柱中装入15ml的树脂xda-5,将枸杞清汁控制温度为49~51℃,枸杞清汁流速为290~300ml/h对枸杞清汁进行脱色处理,取脱色后的枸杞清汁测定脱色后的颜色数值。

66.f、脱酸:在脱酸树脂罐中每个树脂柱中装入20克的树脂d380,将脱色后的枸杞清汁控制温度为24~26℃,枸杞清汁流速为350~360ml/h对枸杞清汁进行脱酸处理,取脱酸后的枸杞清汁测定其酸度。

67.g、杀菌:采用25公斤的无菌铝箔袋或其他无菌容器灌装,封盖要严,封盖后等待杀菌。封装在4小时内进入杀菌槽杀菌,温度控制在83~88℃,时间控制在25~30min,用水直接冷却到常温。

68.制备的脱色脱酸枸杞清汁除具有良好的功效作用外,含有丰富的蛋白质、脂肪、碳

水化合物、类胡萝卜素、抗坏血酸、甜菜碱、枸杞多糖及钙、磷、铁、锌等多种营养成分,口味甘醇液体澄清,产品质量稳定,可以作为枸杞饮料生产的绝佳原料。

69.实施例6

70.本实施例的脱色脱酸枸杞清汁的制备方法,步骤为:

71.a、榨汁:清洗鲜枸杞并将原料果破碎为4~6mm的果浆,果浆通过管道输送进入胶体磨,后将果浆用浓缩泵打入打浆机,使籽和果浆分离细化到20~30目。通过高速旋转的胶体磨使果浆进一步细化达到50~80目,然后进入暂存罐。将vc0.8~0.9g/l溶解倒入储存罐并搅拌充分溶解,枸杞果汁在均质机作用下加工成其细度达到180~200目细微均匀且相对稳定的液~固分散物,均质机运行时的压力为45~50mpa。

72.b、酶解:将枸杞原汁进入酶解罐,测其可溶性固形物使之符合要求,在48~52℃的条件下加适量的果胶酶(每升千分之0.6~0.8)进行酶解79~81min,使果胶物质完全转化。

73.c、粗滤:酶解结束后,加温使枸杞果汁温度升至75~80℃后进入带式压滤机粗滤使渣汁进行分离,带式压滤机压力表压为0.26~0.36mpa,加压辊压力为加压辊压力为0.15~0.25mpa。分离过程中回流,使之过滤顺畅。

74.d、精滤:将粗滤后的果汁用泵泵入超滤器进行精滤,使未过滤的小颗粒再次分离,滤去大量细微果肉,保持清汁透明达到工艺标准要求。

75.e、脱色:在脱色树脂罐中每个20ml树脂柱中装入15ml的树脂xda-5,将枸杞清汁控制温度为49~51℃,枸杞清汁流速为295~300ml/h对枸杞清汁进行脱色处理,取脱色后的枸杞清汁测定脱色后的颜色数值。

76.f、脱酸:在脱酸树脂罐中每个树脂柱中装入20克的树脂d380,将脱色后的枸杞清汁控制温度为24~25℃,枸杞清汁流速为355~360ml/h对枸杞清汁进行脱酸处理,取脱酸后的枸杞清汁测定其酸度。

77.g、杀菌:采用25公斤的无菌铝箔袋或其他无菌容器灌装,封盖要严,封盖后等待杀菌。封装在4小时内进入杀菌槽杀菌,温度控制在83~88℃,时间控制在25~30min,用水直接冷却到常温。

78.制备的脱色脱酸枸杞清汁除具有良好的功效作用外,含有丰富的蛋白质、脂肪、碳水化合物、类胡萝卜素、抗坏血酸、甜菜碱、枸杞多糖及钙、磷、铁、锌等多种营养成分,口味甘醇液体澄清,产品质量稳定,可以作为枸杞饮料生产的绝佳原料。

79.上述各实施例中,使用物理加工方法无需添加其它化学组分,通过多孔大孔的物理性吸附达到脱色脱酸的目的,不会对枸杞本身所含的营养成分造成破坏,枸杞清汁脱色后是没有斑驳色的纯清汁色泽,观感舒服;脱酸后可以防止枸杞清汁发生非酶褐变,从而降低褐变色的目的。

80.上述生产中用的装置为破碎机、打浆机、胶体磨、均质机、酶解罐、超滤器、树脂罐、巴氏杀菌机、浓缩泵、无菌灌装机、离心分离器、带式压滤机、列管式杀菌机;其中,破碎机与打浆机连在一起,打浆机和胶体磨通过管道连在一起并循环回流;离心分离器与破碎机连一起,达到籽和果肉分离的效果;胶体磨出口和酶解罐入口连在一起,并连接有浓缩泵;酶解罐出口和均质机入口连一起;均质机出口和带式压滤机入口连一起达到粗滤效果,带式压滤机出口与超滤器入口相连达到精滤效果;超滤器出口和脱色脱酸树脂罐入口连一起;树脂罐出口和无菌灌装机通过储料桶、管道连一起;同时,列管式杀菌机装置入口和酶解罐

出口相连,列管式杀菌机装置出口和无菌灌装设备入口相连;巴氏杀菌机对灌装好的脱色脱酸枸杞清汁进行水浴杀菌处理。

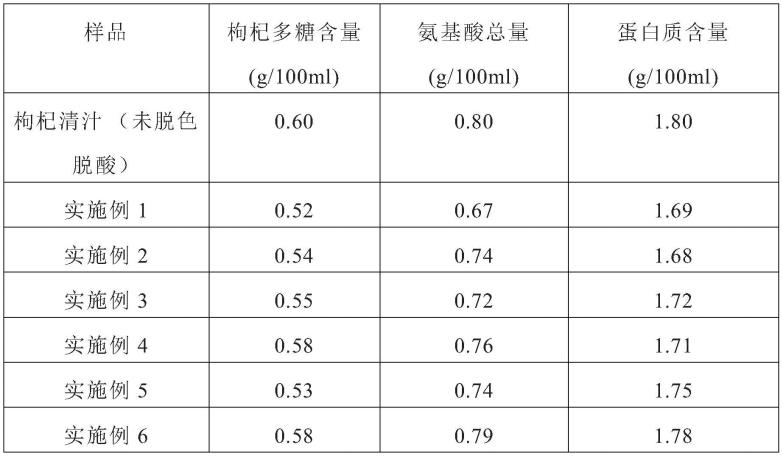

81.本发明提供的脱色脱酸枸杞清汁的制备方法为通过使用破碎机、打浆机、胶体磨、均质机将清洗鲜枸杞经过破碎、打浆、研磨、均质处理后得到去籽和分离的枸杞原汁;通过将枸杞原汁进入酶解罐,加入适量果胶酶使果胶物质被酶解转化;通过带式压滤机进行粗过滤使渣汁进行分离;通过使用超滤器对枸杞汁进行精滤,除去细小果肉颗粒使液体澄清透亮;通过不同树脂罐对枸杞清汁进行脱色脱酸处理;通过列管式杀菌机对酶解后的枸杞汁和过滤脱色脱酸后的枸杞清汁进行灭菌处理,并用巴氏杀菌机对灌装后的脱色脱酸枸杞清汁成品进行杀菌处理延长存储时间。脱色脱酸处理之前对树脂罐中的树脂进行低聚物、有机物、有害离子处理,并用水浸泡24小时后正反清洗至水清亮无色,然后用盐酸浸泡2小时、氢氧化钠浸泡2小时,并将树脂用蒸馏水洗至中性。

82.通过使用gb28050标准检测以下各案例样品营养成分,具体数据如下表1;通过检测脱色脱酸后的枸杞清汁色值、透光率、总酸、ph四项理化指标,对比经脱色脱酸工艺后对枸杞清汁整体品质的影响,具体各理化指标结果如下表2。

83.表1.营养成分检测表

[0084][0085]

表2.理化指标对照表

[0086]

[0087]

以上表2的检测结果表明,南开大学化工厂生产的树脂d380和西安电力树脂厂生产的树脂xda-5,是特定厂家的树脂品种,对枸杞清汁中的色素和酸涩味进行祛除,保持枸杞汁中独有的甘甜味,更具有针对性,枸杞清汁经脱色脱酸工艺后色值、透光率、总酸、ph四项理化指标发生了明显的变化,脱色脱酸效果明显,对于枸杞清汁中的色素和酸涩味的祛除有预料不到的靶向效果。随着工艺参数优化,其产品色值、透光率、ph逐渐升高,而且产品总酸逐渐降低,这对于枸杞清汁整体感官品质起到了很好的保护作用。表1的检测数据还能证明以上实施例制备的脱色脱酸枸杞清汁的相关营养成分损耗最少。

[0088]

结合表1和表2还能够表明,实施例6比其它实施案例在脱色脱酸效果以及营养成分保留方面更优,证明本发明通过添加vc0.8~0.9g/l、均质压力45~50mpa、酶解温度48~52℃、酶解时间79~81min、添加果胶酶每升千分之0.6~0.8、脱色枸杞清汁温度为49~51℃、脱色枸杞清汁流速295~300ml/h、脱酸枸杞清汁温度24~25℃、脱酸枸杞清汁流速355~360ml/h等工艺生产出的脱色脱酸枸杞清汁,其中枸杞多糖含量、氨基酸总量、蛋白质含量均最高,接近于未脱色脱酸枸杞清汁,但是脱色脱酸后的枸杞清汁口感、风味更佳。

[0089]

本发明所述实例仅仅是对本发明的优选实施方式进行描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。