1.本发明涉及靶材领域,具体涉及一种半导体靶材用超高纯铜锰铸锭的制备方法。

背景技术:

2.超高纯(99.9999%,6n)铜锰铸锭是制造半导体用超高纯铜锰溅射靶材的原材料,主要用于集成电路布线,是高品质芯片生产中不可或缺的原材料。纯金属及合金铸锭的生产已是十分成熟的工艺,但仍有部分合金铸锭由于金属元素化学性质活泼不易生产。

3.铜锰铸锭中,锰作为合金元素添加到金属铜中,由于金属锰的化学性质活泼,在高温真空环境下挥发严重以及铜锰合金液体状态下粘度高等原因,铜锰铸锭生产面临锰含量分布偏析及铸锭内部缺陷等技术问题。其中,锰元素偏析的主要原因是铜锰金属液体在凝固时速率较慢,致使金属锰发生迁移,形成部分聚集、部分稀疏的现象。

4.cn106435261a公开了一种有超细晶组织的长寿命铜锰基合金靶材及其加工方法,具体加工方法为:将铜粉、锰粉、镍粉和钴粉混合均匀后,经冷等静压压成块状,真空烧结熔炼,得到铜锰基合金铸锭;将铜锰基合金铸锭热锻开坯,进行60-90%冷轧变形,再在大气或者真空条件下经过400-600℃再结晶热处理,保温2-3h,退火处理,得到原始坯料;对原始坯料使用搅拌摩擦焊加工进行晶粒细化,得到有超细晶组织的长寿命铜锰基合金靶材。该方法得到的铜锰基合金铸锭容易出现合金元素偏析以及内部缺陷,铸锭的良品率比较低。

5.cn106636733a公开了一种耐腐蚀耐磨铜锰合金靶材及其制备方法,该方法包括以下步骤:(1)按照重量配比准备各原料组分;(2)热锻开坯,之后进行70-90%的冷轧变形,再经过500-600℃的再结晶热处理,保温3-5小时;(3)升温至700-780℃,添加氩气并除去液面浮渣制备得到原始坯料;(4)对原始坯料使用搅拌摩擦加工进行晶粒细化,得到晶粒尺寸大小6-7μm的铜锰合金溅射靶材。该方法仍然无法解决铜锰铸锭中锰元素的偏析问题,并且杂质含量容易超标,靶材的良品率比较低。

6.因此,如何提供一种元素分布均匀、良品率高且内部杂质含量较低的半导体靶材用超高纯铜锰铸锭的制备方法具有重要意义。

技术实现要素:

7.针对以上问题,本发明的目的在于提供一种半导体靶材用超高纯铜锰铸锭的制备方法,与现有技术相比,本发明提供的制备方法有效地解决了铜锰合金铸锭生产过程中的元素偏析、铸锭内部缺陷、成材率低以及杂质含量超标等问题。

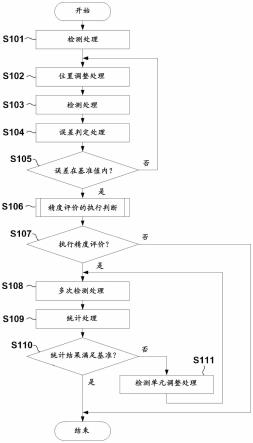

8.为达到此发明目的,本发明采用以下技术方案:

9.本发明提供一种半导体靶材用超高纯铜锰铸锭的制备方法,所述制备方法包括以下步骤:

10.(1)将铜原料依次进行第一调压、第一升温、第二调压、第二升温和第三升温,得到铜液;

11.(2)将步骤(1)得到的所述铜液进行第三调压,再加入锰原料,之后依次进行第四

调压和第五调压,得到铜锰合金液;

12.(3)将步骤(2)得到的所述铜锰合金液进行浇铸,得到所述半导体靶材用超高纯铜锰铸锭;

13.所述第一调压的终点压力和第三调压的终点压力均小于第二调压的终点压力;

14.所述第四调压的终点压力小于第五调压的终点压力。

15.本发明提供的制备方法通过第一调压、第二调压、第三调压、第四调压和第五调压,控制进行加压和减压;首先通过第一调压减压排尽原料中的气体杂质(氯、氧、氢、碳或氮),然后通过第二调压加压减少铜的挥发,再通过第三调压减压使铜液中的气体杂质挥发,之后通过第四调压减压使锰中的杂质挥发,最后通过第五调压使铜锰合金液中的气体杂质元素以及其他高饱和蒸气压的杂质挥发。综上,本发明提供的制备方法通过调节蒸气压可以抑制铜、锰元素的挥发,并尽量使杂质元素挥发完全,有效地解决锰元素的偏析问题以及杂质含量超标的问题,提高铸锭的良品率,减少内部缺陷。

16.本发明中,所述“超高纯”指的是纯度>99.9999%。

17.优选地,步骤(1)所述第一调压的终点压力为(1-10)

×

10-3

pa,例如可以是1

×

10-3

pa、2

×

10-3

pa、3

×

10-3

pa、4

×

10-3

pa、5

×

10-3

pa、6

×

10-3

pa、7

×

10-3

pa、8

×

10-3

pa、9

×

10-3

pa或10

×

10-3

pa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.优选地,所述第一升温的终点温度为850-950℃,例如可以是850℃、860℃、870℃、880℃、890℃、900℃、910℃、920℃、930℃、940℃或950℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.本发明优选控制第一升温的终点温度在特定范围,可以促进气体杂质充分挥发,同时减少铜的挥发。

20.优选地,所述第二调压的终点压力为(1-10)

×

10-2

pa,例如可以是1

×

10-2

pa、2

×

10-2

pa、3

×

10-2

pa、4

×

10-2

pa、5

×

10-2

pa、6

×

10-2

pa、7

×

10-2

pa、8

×

10-2

pa、9

×

10-2

pa或10

×

10-2

pa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21.优选地,所述第二升温的终点温度为1050-1150℃,例如可以是1050℃、1060℃、1070℃、1080℃、1090℃、1100℃、1110℃、1120℃、1130℃、1140℃或1150℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.优选地,所述第三升温的终点温度为1300-1400℃,例如可以是1300℃、1310℃、1320℃、1330℃、1340℃、1350℃、1360℃、1370℃、1380℃、1390℃或1400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23.优选地,步骤(1)所述第三升温后进行第一静置。

24.优选地,所述第一静置的温度为1300-1400℃,例如可以是1300℃、1310℃、1320℃、1330℃、1340℃、1350℃、1360℃、1370℃、1380℃、1390℃或1400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.优选地,所述第一静置的时间为10-20min,例如可以是10min、11min、12min、13min、14min、15min、16min、17min、18min、19min或20min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.本发明中,优选进行第一静置并控制静置的时间在特定范围,可以使铜原料中的杂质尽可能地扩散出来。

27.优选地,所述铜原料的纯度>99.9999%,例如可以是99.99991%、99.99992%、99.99993%、99.99994%或99.99995%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.优选地,步骤(2)所述第三调压的终点压力为(1-10)

×

10-3

pa,例如可以是1

×

10-3

pa、2

×

10-3

pa、3

×

10-3

pa、4

×

10-3

pa、5

×

10-3

pa、6

×

10-3

pa、7

×

10-3

pa、8

×

10-3

pa、9

×

10-3

pa或10

×

10-3

pa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.本发明中,优选进行第三调压,可以使铜液中的气体杂质尽可能地挥发出来。

30.优选地,所述第三调压的终点压力下进行第一保压。

31.优选地,所述第一保压的时间为10-20min,例如可以是10min、11min、12min、13min、14min、15min、16min、17min、18min、19min或20min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.优选地,步骤(2)所述加入锰原料前,充入氩气。

33.优选地,步骤(2)所述氩气的纯度>99.999%,例如可以是99.9991%、99.9992%、99.9993%、99.9994%或99.9995%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.优选地,步骤(2)所述氩气的真空度为-0.05pa至-0.07pa,例如可以是-0.05pa、-0.06pa或-0.07pa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.本发明中,第三调压后充入氩气并控制氩气的真空度在特定范围,可以调节炉腔内饱和蒸气压,抑制锰元素挥发。

36.优选地,所述锰原料的纯度>99.999%,例如可以是99.9991%、99.9992%、99.9993%、99.9994%或99.9995%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37.优选地,所述锰原料的质量为铜原料质量的0.1-1%,例如可以是0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%或1%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38.优选地,步骤(2)所述加入锰原料后进行第二静置。

39.优选地,所述第二静置的温度为1300-1400℃,例如可以是1300℃、1310℃、1320℃、1330℃、1340℃、1350℃、1360℃、1370℃、1380℃、1390℃或1400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40.优选地,所述第二静置的时间为10-20min,例如可以是10min、11min、12min、13min、14min、15min、16min、17min、18min、19min或20min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.优选地,步骤(2)所述第四调压的终点压力为(1-10)

×

10-3

pa,例如可以是1

×

10-3

pa、2

×

10-3

pa、3

×

10-3

pa、4

×

10-3

pa、5

×

10-3

pa、6

×

10-3

pa、7

×

10-3

pa、8

×

10-3

pa、9

×

10-3

pa或10

×

10-3

pa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42.本发明优选进行第四调压并控制第四调压的终点压力在特定范围,可以促进锰带入的杂质挥发完全。

43.优选地,所述第四调压的终点压力下进行第二保压。

44.优选地,所述第二保压的时间为10-20min,例如可以是10min、11min、12min、

13min、14min、15min、16min、17min、18min、19min或20min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45.优选地,所述第五调压的终点压力为(1-10)

×

10-2

pa,例如可以是1

×

10-2

pa、2

×

10-2

pa、3

×

10-2

pa、4

×

10-2

pa、5

×

10-2

pa、6

×

10-2

pa、7

×

10-2

pa、8

×

10-2

pa、9

×

10-2

pa或10

×

10-2

pa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46.本发明优选进行第五调压以及控制第五调压的终点压力在特定范围,可以减少锰、铜的挥发,促进气体杂质挥发完全。

47.优选地,步骤(2)所述第五调压的终点压力下进行第三静置。

48.优选地,所述第三静置的温度为1300-1400℃,例如可以是1300℃、1310℃、1320℃、1330℃、1340℃、1350℃、1360℃、1370℃、1380℃、1390℃或1400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49.优选地,所述第三静置的时间为110-130min,例如可以是110min、112min、114min、116min、118min、120min、122min、124min、126min、128min或130min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50.本发明优选进行第三静置并控制第三静置的时间在特定范围,可以在较低的真空度下促进气体杂质挥发完全。

51.优选地,步骤(3)所述铜锰合金液的温度为1300-1400℃,例如可以是1300℃、1310℃、1320℃、1330℃、1340℃、1350℃、1360℃、1370℃、1380℃、1390℃或1400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

52.本发明优选控制铜锰合金液的温度在特定范围,可以消除铸锭内部缺陷并有效减少铸锭表面缩松缩孔。

53.优选地,所述浇铸前,充入氩气。

54.本发明中,在浇铸之前再次充入氩气,可以促进炉腔内模具、铸锭降温,使金属液体迅速凝固,从而使锰元素分布均匀。

55.优选地,步骤(3)所述氩气的纯度>99.999%,例如可以是99.9991%、99.9992%、99.9993%、99.9994%或99.9995%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

56.优选地,步骤(3)所述氩气的真空度为-0.05pa至-0.07pa,例如可以是-0.05pa、-0.06pa或-0.07pa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57.优选地,所述浇铸在震动的条件下进行。

58.本发明优选控制浇铸在震动的条件下进行,可以消除铸锭内部缺陷并有效减少铸锭表面缩松缩孔。

59.作为本发明的优选技术方案,所述制备方法包括以下步骤:

60.(1)将纯度>99.9999%铜原料依次进行第一调压至终点压力为(1-10)

×

10-3

pa,第一升温至终点温度为850-950℃,第二调压至终点压力为(1-10)

×

10-2

pa,第二升温至终点温度为1050-1150℃,第三升温至终点温度为1300-1400℃,之后进行第一静置10-20min,得到铜液;

61.(2)将步骤(1)得到的所述铜液进行第三调压至终点压力为(1-10)

×

10-3

pa并进行第一保压10-20min,然后充入纯度>99.999%,真空度为-0.05pa至-0.07pa的氩气,再加入

纯度>99.999%的锰原料,所述锰原料的质量为铜原料质量的0.1-1%,之后在1300-1400℃下进行第二静置10-20min,然后依次进行第四调压至终点压力为(1-10)

×

10-3

pa并进行第二保压10-20min,进行第五调压至终点压力为(1-10)

×

10-2

pa并在1300-1400℃下进行第三静置110-130min,得到铜锰合金液;

62.(3)将步骤(2)得到的所述铜锰合金液进行浇铸前,充入纯度>99.999%,真空度为-0.05pa至-0.07pa的氩气,然后在震动的条件下进行浇铸,得到所述半导体靶材用超高纯铜锰铸锭。

63.相对于现有技术,本发明具有以下有益效果:

64.本发明提供的制备方法可以抑制铜、锰元素的挥发,并尽量使杂质元素挥发完全,有效地解决锰元素的偏析问题以及杂质含量超标的问题,锰元素的偏析程度达到10%以下,在较优条件下达到1%以下;良品率达到80%以上,在较优条件下达到100%;杂质总含量达到5ppm以下,在较优条件下达到1ppm以下。

具体实施方式

65.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

66.实施例1

67.本实施例提供一种半导体靶材用超高纯铜锰铸锭的制备方法,所述制备方法包括以下步骤:

68.(1)将纯度为99.99991%铜原料依次进行第一调压至终点压力为5

×

10-3

pa,第一升温至终点温度为900℃,第二调压至终点压力为5

×

10-2

pa,第二升温至终点温度为1100℃,第三升温至终点温度为1350℃,之后进行第一静置15min,得到铜液;

69.(2)将步骤(1)得到的所述铜液进行第三调压至终点压力为5

×

10-3

pa并进行第一保压15min,然后充入纯度为99.9991%,真空度为-0.06pa的氩气,再加入纯度为99.9991%的锰原料,所述锰原料的质量为铜原料质量的0.5%,之后在1350℃下进行第二静置15min,然后依次进行第四调压至终点压力为5

×

10-3

pa并进行第二保压15min,进行第五调压至终点压力为5

×

10-2

pa并在1350℃下进行第三静置120min,得到铜锰合金液;

70.(3)将步骤(2)得到的所述铜锰合金液进行浇铸前,充入纯度为99.9991%,真空度为-0.06pa的氩气,然后在震动的条件下进行浇铸,得到所述半导体靶材用超高纯铜锰铸锭。

71.实施例2

72.本实施例提供一种半导体靶材用超高纯铜锰铸锭的制备方法,所述制备方法包括以下步骤:

73.(1)将纯度为99.99992%铜原料依次进行第一调压至终点压力为1

×

10-3

pa,第一升温至终点温度为850℃,第二调压至终点压力为1

×

10-2

pa,第二升温至终点温度为1050℃,第三升温至终点温度为1300℃,之后进行第一静置10min,得到铜液;

74.(2)将步骤(1)得到的所述铜液进行第三调压至终点压力为1

×

10-3

pa并进行第一保压10min,然后充入纯度为99.9992%,真空度为-0.05pa的氩气,再加入纯度为99.9992%的锰原料,所述锰原料的质量为铜原料质量的0.1%,之后在1300℃下进行第二静置10min,

然后依次进行第四调压至终点压力为1

×

10-3

pa并进行第二保压10min,进行第五调压至终点压力为1

×

10-2

pa并在1300℃下进行第三静置110min,得到铜锰合金液;

75.(3)将步骤(2)得到的所述铜锰合金液进行浇铸前,充入纯度为99.9992%,真空度为-0.05pa的氩气,然后在震动的条件下进行浇铸,得到所述半导体靶材用超高纯铜锰铸锭。

76.实施例3

77.本实施例提供一种半导体靶材用超高纯铜锰铸锭的制备方法,所述制备方法包括以下步骤:

78.(1)将纯度为99.99993%铜原料依次进行第一调压至终点压力为10

×

10-3

pa,第一升温至终点温度为950℃,第二调压至终点压力为10

×

10-2

pa,第二升温至终点温度为1150℃,第三升温至终点温度为1400℃,之后进行第一静置20min,得到铜液;

79.(2)将步骤(1)得到的所述铜液进行第三调压至终点压力为10

×

10-3

pa并进行第一保压20min,然后充入纯度为99.9993%,真空度为-0.07pa的氩气,再加入纯度为99.9993%的锰原料,所述锰原料的质量为铜原料质量的1%,之后在1400℃下进行第二静置20min,然后依次进行第四调压至终点压力为10

×

10-3

pa并进行第二保压20min,进行第五调压至终点压力为10

×

10-2

pa并在1400℃下进行第三静置130min,得到铜锰合金液;

80.(3)将步骤(2)得到的所述铜锰合金液进行浇铸前,充入纯度为99.9993%,真空度为-0.07pa的氩气,然后在震动的条件下进行浇铸,得到所述半导体靶材用超高纯铜锰铸锭。

81.实施例4

82.本实施例提供一种半导体靶材用超高纯铜锰铸锭的制备方法,与实施例1相比的区别仅在于步骤(1)所述第一升温的终点温度为700℃。

83.实施例5

84.本实施例提供一种半导体靶材用超高纯铜锰铸锭的制备方法,与实施例1相比的区别仅在于步骤(1)所述第一升温的终点温度为1200℃。

85.实施例6

86.本实施例提供一种半导体靶材用超高纯铜锰铸锭的制备方法,与实施例1相比的区别仅在于步骤(2)所述氩气的真空度为-0.01pa。

87.实施例7

88.本实施例提供一种半导体靶材用超高纯铜锰铸锭的制备方法,与实施例1相比的区别仅在于步骤(2)所述氩气的真空度为-0.5pa。

89.实施例8

90.本实施例提供一种半导体靶材用超高纯铜锰铸锭的制备方法,与实施例1相比的区别仅在于步骤(2)所述第三静置的时间为60min。

91.实施例9

92.本实施例提供一种半导体靶材用超高纯铜锰铸锭的制备方法,与实施例1相比的区别仅在于步骤(2)所述第三静置的时间为200min。

93.实施例10

94.本实施例提供一种半导体靶材用超高纯铜锰铸锭的制备方法,与实施例1相比的

区别仅在于步骤(3)所述浇铸前不充入氩气。

95.对比例1

96.本对比例提供一种半导体靶材用超高纯铜锰铸锭的制备方法,与实施例1的相比的区别仅在于第一调压至终点压力为5

×

10-2

pa,第二调压的终点压力为5

×

10-3

pa。

97.对比例2

98.本对比例提供一种半导体靶材用超高纯铜锰铸锭的制备方法,与实施例1的相比的区别仅在于第四调压至终点压力为5

×

10-2

pa,第五调压的终点压力为5

×

10-3

pa。

99.对实施例1-10和对比例1-2所制备的铜锰铸锭中锰元素的偏析程度进行计算,计算方法为:在所述铜锰铸锭上任取3点,分别测定锰元素的质量百分含量,计算三点中最大质量百分含量和最小质量百分含量的差值以及三点质量百分含量的平均值,锰元素的偏析程度=差值/平均值

×

100%,结果如表1所示。

100.所述锰元素的质量百分含量采用型号为optima 8300的电感耦合等离子体发射光谱仪进行测定,以上述平均值代表铜锰铸锭中锰元素的含量,如表1所示。

101.对实施例1-10和对比例1-2所制备的铜锰铸锭中缺陷采用超声波检测进行测定,并对铜锰铸锭进行全检,得到铜锰铸锭的良品率,结果如表1所示。

102.对实施例1-10和对比例1-2所制备的铜锰铸锭中总气体杂质(氯、氧、氢、碳和氮)的含量采用leco气体检测仪进行测定,结果如表1所示。

103.表1

[0104][0105]

从表1可以看出以下几点:

[0106]

(1)从实施例1-10的数据可以看出,本发明提供的制备方法所得超高纯铜锰铸锭中,锰元素的偏析程度达到10%以下,在较优条件下达到1%以下;良品率达到80%以上,在较优条件下达到100%;杂质总含量达到5ppm以下,在较优条件下达到1ppm以下。

[0107]

(2)综合比较实施例1和实施例4-5的数据可以看出,实施例1中第一升温的终点温度900℃,相较于实施例4-5中分别为700℃和1200℃而言,实施例1中锰的偏析程度和杂质总含量低于实施例4-5,良品率高于实施例4-5,由此可见,本发明优选控制第一升温的终点温度,可以进一步提高良品率,降低锰的偏析程度和杂质总含量。

[0108]

(3)综合比较实施例1和实施例6-7的数据可以看出,实施例1中步骤(2)所述氩气的真空度为-0.06pa,相较于实施例6-7中分别为-0.01pa和-0.5pa而言,实施例1中锰的偏析程度和杂质总含量低于实施例6-7,良品率高于实施例6-7,由此可见,本发明优选控制氩气的真空度,可以进一步提高良品率,降低锰的偏析程度和杂质总含量。

[0109]

(4)综合比较实施例1和实施例8-9的数据可以看出,实施例1中步骤(2)所述第三静置的时间为120min,相较于实施例8-9中分别为60min和200min而言,实施例1中锰的偏析程度和杂质总含量低于实施例8-9,良品率高于实施例8-9,由此可见,本发明优选控制第三

静置的时间,可以进一步提高良品率,降低锰的偏析程度和杂质总含量。

[0110]

(5)综合比较实施例1和实施例10的数据可以看出,实施例10与实施例1相比的区别仅在于步骤(3)所述浇铸前不充入氩气,实施例1中锰的偏析程度和杂质总含量低于实施例10,良品率高于实施例10,由此可见,本发明优选充入氩气,可以进一步提高良品率,降低锰的偏析程度和杂质总含量。

[0111]

(6)综合比较实施例1和对比例1-2的数据可以看出,对比例1与实施例1的相比的区别仅在于第一调压至终点压力为5

×

10-2

pa,第二调压的终点压力为5

×

10-3

pa,对比例2与实施例1的相比的区别仅在于第四调压至终点压力为5

×

10-2

pa,第五调压的终点压力为5

×

10-3

pa,实施例1中锰的偏析程度和杂质总含量低于对比例1-2,良品率高于对比例1-2,由此可见,本发明提供的制备方法可以提高良品率,降低锰的偏析程度和杂质总含量。

[0112]

综上所述,本发明提供的制备方法可以有效地解决锰元素的偏析问题以及杂质含量超标的问题,提高产品的良品率。

[0113]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。