1.本发明属于纤维增强复合材料的技术领域,具体涉及一种高性能纤维增强热塑性基体复合材料及其共织制备方法。

背景技术:

2.在冲击防护、航空航天等高性能复合材料领域内,通常采用酚醛树脂、环氧树脂等热固性树脂体系增强对位芳纶或超高分子量聚乙烯、碳纤维等高性能纤维,为材料回收、修复等工作带来困难。相较于热固性复合材料,热塑性复合材料具备优异的损伤容限高、耐冲击性能好、耐化学性好、货架期长、可重复使用性和可回收性等优点,在工业应用中呈不断增长趋势。

3.大多数纤维增强热塑性基体复合材料需通过预浸工艺来制备,其加工难度较大,工艺流程复杂,成本较高,且树脂含量可控性差,需要进一步改善加工工艺。常用的高性能复合材料制备方法中,树脂基体的含量可高达50%以上,而树脂含量过高会导致复合材料力学性能降低。

4.目前,国内外研究人员对于纤维增强热塑性基体复合材料的制备方法进行了许多改进研究,主要是对连续增强纤维与热塑性基体纤维通过混编模压技术消除复杂的预浸工序过程,一次性从干纤维中制造热塑性复合材料。中国专利cn106868676b将经过表面改性的聚酰亚胺增强纤维与聚甲醛基体纤维按不同比例制成包覆纱,再编织成三维混编织物,最后模压制成纤维增强复合材料,解决了聚甲醛基体与增强纤维相容性差的问题,不足之处在于制备过程压力较高,能耗大,且聚甲醛基体纤维存在明显未完全熔融现象。中国专利cn103660310a公开了一种光固化的热塑性纤维增强环氧基复合材料及其制备方法,该方法对人体及周边环境无任何危害,该方法流程长、控制精度要求较高。安学锋等人(航空材料学报,2006,26(3):217-221)利用增强纤维(碳纤维)与热塑性纤维(peek)混合铺排成具备一定的曲面铺覆性的预浸料,可利用热压成型工艺制备热塑性复合材料加筋结构,该方法的不足在于增强纤维在复合材料厚度方向未建立起连接,在冲击载荷下易诱发分层破坏与过度背凹。张承启等人(复合材料学报,2019,36(11):2487-2494)将增强纤维(碳纤维)与热塑性基体纤维pa6按比例混合成包缠纱线,并织成平纹织物,加热后制得热塑性复合材料。中国专利cn103397429a公开了一种用于热塑性纤维增强复合材料的混编常规平纹织物及其制备方法,该方法的不足之处在于编织物的层间结合强度低。cn102134372a专利提出了一种将聚醚醚酮纤维与碳纤维进行三维五向混合编织后热压成型构造碳纤维增强聚醚醚酮复合材料的方法,但是受编织工艺技术的限制,编织的混杂纤维束空隙大,热压时气泡难以排出,导致孔隙率较大。

5.在现有技术中,上述方法均在纱线级别将增强纤维与树脂基体纤维混合,或利用常规纱线铺覆、平纹机织、多轴编织等工艺技术制备混编预浸料,但易造成增强纤维分散不均匀、孔隙率控制不足等问题,目前尚未见到构造三维机织织物共织制备纤维增强复合材料的先例。

技术实现要素:

6.基于上述技术背景,本发明人进行了锐意进取,结果发现:本发明克服了现有热塑性基体复合材料预浸制备在环保、树脂含量不可控、混合不均匀、工艺复杂等不足,采用热塑性基体纤维和高性能增强纤维织成的三维机织物经热压制得纤维连续增强热塑性基体复合材料,其简化了纤维增强复合材料的制备工艺,避免了浸渍不均匀、原材料损耗大等问题,实现了热塑性基体含量可控的复合材料制备,有效提高了最终制得复合材料产品的性能,为制备高性能纤维连续增强复合材料提供了新方法和新途径。

7.本发明的第一方面在于提供一种纤维增强复合材料,该纤维增强复合材料由热塑性基体纤维和高性能增强纤维织成的三维机织物经热压制得,三维机织物中包括厚向接结经纱、衬垫经纱和纬纱;其中,热塑性基体纤维作为厚向接结经纱、衬垫经纱和纬纱中的一种或两种,其余部分为高性能增强纤维。

8.本发明的第二方面在于提供一种本发明第一方面所述的纤维增强复合材料的制备方法,所述方法包括以下步骤:

9.步骤1、确定组织结构与纬纱层数,以热塑性基体纤维作为纬纱、厚向接结经纱和衬垫经纱中的一种或两种,其余部分为高性能增强纤维进行织造,制得三维织物;

10.步骤2、将步骤1制得的三维织物进行热压,制得热塑性纤维增强复合材料。

11.本发明提供的热塑性纤维增强复合材料及其制备方法,具有以下优势:

12.(1)本发明所述的纤维增强复合材料的制备方法在确保产品质量的前提下,有效省去了传统热塑性基体复合材料的预浸工艺,解决了复合材料环保与原材料回收的难题;

13.(2)本发明所述的纤维增强复合材料及其制备方法改善了浸渍不均匀的问题,且解决了复合材料中热塑性基体纤维含量不可控的问题;

14.(3)本发明所述的纤维增强复合材料及其制备方法有效提高了复合材料的产品质量,特别是其力学性能,有效缩短了复合材料产品的成型制备周期。

附图说明

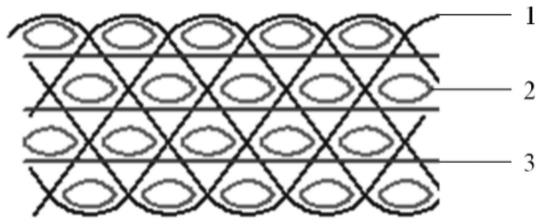

15.图1示出本发明所述纤维增强复合材料预制件织造结构剖面示意图;

16.图2示出本发明所述纤维增强复合材料预制件织造结构改变纬纱层数的剖面示意图;

17.图3示出本发明所述纤维增强复合材料预制件织造结构改变接结深度的剖面示意图;

18.图4示出本发明所述纤维增强复合材料预制件织造结构改变厚向接结角度的剖面示意图。

19.附图标号说明

20.1-厚向接结经纱;

21.2-纬纱;

22.3-衬垫经纱。

具体实施方式

23.下面将对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为

清楚、明确。

24.本发明的第一方面在于提供一种纤维增强热塑性基体复合材料,该纤维增强复合材料由热塑性基体纤维和高性能增强纤维织成的三维机织物经热压制得,三维机织物中包括厚向接结经纱、衬垫经纱和纬纱;其中,热塑性基体纤维作为厚向接结经纱、衬垫经纱和纬纱中的一种或两种,其余部分为高性能增强纤维。

25.现有热塑性基体复合材料技术中多是采用热塑性预浸工艺或是在纱线级别将增强纤维和热塑性基体纤维混合然后再进行织造,存在混合不均匀、生产工艺复杂和生产效率低等方面的不足,本发明人经过反复的试验和大量研究发现,将增强纤维作接结经纱和、纬纱、衬垫经纱种的任意一种或任意两种,或部分纬纱和/或部分接结经纱和/或部分衬垫经纱为高性能增强纤维,以热塑性基体纤维作为衬垫经纱经三维织造后,经热压制得的复合材料纤维混合更加均匀,同时避免了在纱线阶段进行混合的复杂工艺,生产效率有效提高,且制得的复合材料质量与力学性能优异。

26.根据本发明,所述高性能增强纤维选自芳纶纤维、碳纤维、玻璃纤维、超高分子量聚乙烯纤维(uhwmpe)、聚对苯撑苯并二噁唑纤维(pbo)、聚酰亚胺纤维(pi)、聚(2,5-二羟基-1,4-苯撑吡啶并二咪唑)纤维(pipd)中的一种或几种;优选地,所述高性能增强纤维选自芳纶纤维、碳纤维、聚酰亚胺纤维和聚苯硫醚纤维中的一种或几种,更优选地,所述高性能增强纤维选自芳纶纤维和碳纤维中的一种或几种。

27.所述热塑性基体纤维选自聚酰胺纤维、聚酯纤维、酚醛纤维、聚乙烯纤维、聚丙烯纤维、聚醚醚酮纤维(peek)、聚苯硫醚纤维(pps)和聚碳酸酯纤维中的一种或几种;优选地,所述热塑性基体纤维选自聚酰胺6、聚酯纤维、聚丙烯纤维和聚苯硫醚纤维中的一种或几种;更优选地,所述热塑性基体纤维选自聚酰胺6、聚酯纤维和聚醚醚酮纤维中的一种或几种。

28.高性能增强纤维与热塑性基体纤维的体积比为(0.1~30):1,优选为(4~15):1,更优选为(4~10):1。

29.高性能增强纤维与热塑性基体纤维的直径比为(0.1~10):1;优选地,高性能增强纤维与热塑性基体纤维的直径比为(0.5~5):1;更优选地,高性能增强纤维与热塑性基体纤维的直径比为(1~4):1。

30.所述厚向接结经纱、纬纱和衬垫经纱的直径比为(0.1~15):(0.1~15):1;优选地,厚向接结经纱、纬纱和衬垫经纱的直径比为(0.5~10):(0.5~10):1;更优选地,厚向接结经纱、纬纱和衬垫经纱的直径比为(0.5~5):(1~5):1。

31.厚向接结经纱、纬纱和衬垫经纱的直径会影响最终复合材料的弹道防护性能,纱线越细,织物排列密度越高,在冲击过程中纤维所受的制约较大,不容易产生侧向移动,纤维断裂数增多,弹道冲击性能越高,当厚向接结经纱、纬纱和衬垫经纱的直径比为(0.1~10):(0.1~10):1时,制得复合材料的力学性能良好,尤其是弹道防护性能优异。

32.在本发明中,厚向接结经纱、纬纱和衬垫经纱织得具有多层厚向接结结构的三维织物,该三维织物具有2~100层,优选为4~30层,更优选为4~20层。经试验发现,当本发明所述的热塑性纤维增强复合材料为4~30层,特别是4~20层时具有更优异的性能,其力学性能,特别是弹道防护性能最好。

33.复合材料的经纬密会影响其弹道防护性能,本发明人发现,纱线粗细不变的前提

下,织物排列密度越高,复合材料被冲击过程中纤维的侧向移动就越少,相应的纤维的断裂数增多,其弹道冲击性能就越高,若密度太低,复合材料中纤维所受的制约较小,在高速弹体的冲击下容易被挤压而产生侧向移动,相应的断裂纤维根数减小,导致能量吸收能力和弹道防护性能降低。

34.本发明所述纤维增强复合材料的经纬纱排列密度可根据纱线直径与复合材料中增强纤维体积含量确定,其经密为1-35根/厘米,纬密为1-300根/厘米,优选地,经密为1-25根/厘米,纬密为5-150根/厘米,更优选地,经密为5-20根/厘米,纬密为15-50根/厘米。

35.纤维增强复合材料的拉伸强度大于1gpa,1.1g破片极限弹道速度v

50

为500~615m/s。

36.在本发明中,如制备本发明所述的纤维增强复合材料,其由包括以下步骤的方法制得:

37.步骤1、确定组织结构与纬纱层数,以热塑性基体纤维作为纬纱、厚向接结经纱和衬垫经纱中的一种或两种,其余部分为高性能增强纤维进行织造,制得三维织物;

38.步骤2、将步骤1制得的三维织物进行热压,制得纤维增强复合材料。

39.本发明的第二方面在于提供本发明第一方面所述的纤维增强复合材料的制备方法,该制备方法包括以下步骤:

40.步骤1、确定组织结构与纬纱层数,以热塑性基体纤维作为纬纱、厚向接结经纱和衬垫经纱中的一种或两种,其余部分为高性能增强纤维进行织造,制得三维织物;

41.步骤2、将步骤1制得的三维织物进行热压,制得纤维增强复合材料。

42.以下对该步骤进行具体描述和说明。

43.步骤1、确定组织结构与纬纱层数,以热塑性基体纤维作为纬纱、厚向接结经纱和衬垫经纱中的一种或两种,其余部分为高性能增强纤维进行织造,制得三维织物。

44.在本发明中,高性能增强纤维选自芳纶纤维、碳纤维、玻璃纤维、超高分子量聚乙烯纤维(uhwmpe)、聚对苯撑苯并二噁唑纤维(pbo)、聚酰亚胺纤维(pi)和聚(2,5-二羟基-1,4-苯撑吡啶并二咪唑)纤维(pipd)中的一种或几种;优选选自芳纶纤维、碳纤维、聚酰亚胺纤维和聚苯硫醚纤维中的一种或几种;更优选选自芳纶纤维和碳纤维中的一种或几种。

45.所述热塑性基体纤维选自聚酰胺纤维、聚酯纤维、酚醛纤维、聚乙烯纤维、聚丙烯纤维、聚醚醚酮纤维(peek)、聚苯硫醚纤维(pps)和聚碳酸酯纤维中的一种或几种;优选选自聚酰胺6、聚酯纤维、聚丙烯纤维和聚苯硫醚纤维中的一种或几种;更优选选自聚酰胺6、聚酯纤维和聚醚醚酮纤维中的一种或几种。

46.根据本发明,增强纤维与热塑性基体纤维的体积比会影响最终制得复合材料的性能,增强纤维的含量越高,复合材料的力学性能越高,若增强纤维的占比超过一定数值,热塑性基体纤维的占比较低,则会降低最终制得复合材料的力学性能和弹道防护性能,经试验发现,当本发明所述增强纤维与热塑性基体纤维的体积比为(0.1~20):1,制得的纤维增强复合材料具有较优的力学性能,特别是弹道防护性能显著提高。

47.在本发明中,高性能增强纤维与热塑性基体纤维的体积比为(0.1~30):1,优选为(4~15):1,更优选为(4~10):1。高性能增强纤维与热塑性基体纤维的直径比为(0.1~10):1;优选地,高性能增强纤维与热塑性基体纤维的直径比为(0.5~5):1;更优选地,高性能增强纤维与热塑性基体纤维的直径比为(1~4):1。

48.根据本发明一种优选地实施方式,所述厚向接结经纱、纬纱和衬垫经纱的直径比为(0.1~15):(0.1~15):1;优选地,厚向接结经纱、纬纱和衬垫经纱的直径比为(0.5~10):(0.5~10):1;更优选地,厚向接结经纱、纬纱和衬垫经纱的直径比为(0.5~5):(1~5):1。本发明人发现,当厚向接结经纱、纬纱和衬垫经纱的直径比为(0.5~5):(1~5):1时,最终制得复合材料中增强纤维和热塑性基体纤维混合更均匀,制得材料的弹道防护性能最好。

49.所述三维织物织造过程的组织结构根据厚向接结深度、角度的区别选自贯穿接结角联锁结构、间层角联锁结构、贯穿正交结构、间层正交结构和多层接结结构中的一种或几种;优选选自贯穿接结角联锁结构、间层角联锁结构和间层正交结构中的一种或多种;更优选为贯穿接结角联锁结构。

50.组织结构对复合材料的弹道冲击损伤及性能有很大的影响,经试验发现,当选用贯穿接结角联锁结构进行织造时,如图1所示,最终制得的复合材料的力学性能最好,具有最优异的弹道防护性能。

51.同时,厚向接结三维织物结构可依据实际需求和复合材料中树脂含量改变纬纱层数、经纱接结深度与角度、衬垫经纱层数。如调节纬纱层数、接结深度和厚向接结角度方面的调整,分别如图2、如3和图4所示。在本发明中,厚向接结经纱、纬纱和衬垫经纱编织制得具有多层结构的三维织物,该三维织物具有2~100层,优选为4~30层,更优选为4~20层。

52.所述纤维增强复合材料的经纬纱排列密度可根据纱线直径与复合材料增强纤维体积含量确定,经密为1-35根/厘米;纬密为1-300根/厘米。优选地,经密为1-25根/厘米,纬密为5-150根/厘米;更优选地,经密为5-20根/厘米,纬密为15-50根/厘米。

53.本发明所述热塑性纤维增强复合材料的具体织造过程为:按照三维厚向接结机织物的组织结构特点和实际需求,确定三维织物的上机图(如穿综图、穿筘图和纹版图等),并确定上机参数(如经密、纬密、总经根数、幅宽和匹长等)。根据总经根数与经纱屈曲程度,将热塑性基体纤维和增强纤维分股卷绕在织机经轴上。按照上机图依次进行穿综、穿筘,设定纬密等参数,利用多经轴送经,同时用剑杆引纬,制备厚向接结三维机织物。

54.步骤2、将步骤1制得的三维织物进行热压,制得热塑性纤维增强复合材料。

55.将步骤1中织造制得的三维织物进行热压,可将步骤1中制得的三维织物堆叠几层后进行热压,优选为堆叠1~20片,更优选为堆叠1~10片,热压使热塑性基体纤维(衬垫经纱)和增强纤维(经纱和纬纱)充分熔融,从而制得热塑性纤维增强复合材料。

56.所述热压在热压机中进行,热压温度为90~350℃,优选为200~300℃,更优选为250~300℃。热压温度的高低会影响最终制得复合材料的性能,若热压温度太高,则会影响复合材料中增强纤维的性能,使最终制得的热塑性纤维增强复合材料的力学性能、弹道防护性能下降,热压温度太低,热塑性基体纤维和增强纤维未充分熔融,同样不利于最终制得复合材料性能的提高。

57.保温时间为1~60min,优选为1~30min,更优选为1~10min。保温时间与热压温度相适应,保温时间太长不仅降低制备效率,同时还会降低最终制得复合材料的性能,保温时间太短,热塑性基体纤维和增强纤维未充分熔融,最终制得复合材料的弹道防护性能较低。

58.在温度为150~350℃保温1~60min后加压,热压压力为2~5mpa,优选为2.5~4mpa,更优选为2.5~3.5mpa。热压压力会影响最终复合材料的密度,若热压压力太低,三维

织物中的空隙残存较多,密度较低,最终制得复合材料的力学性能和弹道防护性能较低,热压压力太高,一方面可能会影响最终制得复合材料的组织结构,从而降低复合材料的力学性能和弹道防护性能,另一方面使复合材料的密度较高,弹道冲击过程中纤维的侧向移动较少,纤维断裂数较多,弹道防护性能降低。

59.热压时间为1~60min,优选为1~30min,更优选为1~10min。热压时间太长,复合材料的弹道防护性能降低,这可能是由于复合材料的组织结构发生变化所致;热压时间太短,三维织物中的空气不能完全排出,最终制得复合材料中的空隙较多,密度较低,导致复合材料的力学性能和弹道防护性能较差。

60.热压结束降下压力后经冷却即制得纤维增强复合材料。

61.本发明所具有的有益效果:

62.(1)本发明所述的纤维增强复合材料及其共织制备方法,利用制造工艺,将热塑性基体纤维与增强纤维共织成三维结构机织物复合材料预制体,再经过热压加工制得复合材料,有效省去了传统热塑性基体复合材料制备过程中的预浸工艺,解决了复合材料环保与原材料回收的难题;

63.(2)本发明所述的纤维增强复合材料及其制备方法,改善了浸渍不均匀的问题,且解决了复合材料中热塑性基体纤维含量不可控的问题;

64.(3)本发明所述的纤维增强复合材料及其制备方法可根据实际需求选择合适的厚向接结结构、接结经纱、纬纱及衬垫经纱的直径,并通过协同共织工艺及热处理流程,满足复合材料产品的多样化发展趋势;

65.(4)本发明所述的纤维增强复合材料及其制备方法有效提高了复合材料的产品质量,特别是其力学性能,有效缩短了复合材料产品的成型制备周期。

66.实施例

67.以下通过具体实例进一步阐述本发明,这些实施例仅限于说明本发明,而不用于限制本发明范围。

68.实施例1

69.以88tex的聚酰胺6纤维作衬垫经纱,110tex的对位芳纶纤维作厚向接结经纱和纬纱制备4层贯穿接结角联锁三维结构织物。将所述聚酰胺6纤维和对位芳纶纤维分别排布在织机的两个经轴上,利用双经轴剑杆小样织机制备厚向接结经纱密度为6根/厘米,衬垫经纱密度为18根/厘米,纬纱排列密度为28根/厘米的4层贯穿接结角联锁结构三维织物。所述对位芳纶增强纤维与聚酰胺6基体纤维的体积比为4:1;所述厚向接结经纱1(对位芳纶增强纤维)、纬纱2(对位芳纶增强纤维)、衬垫经纱3(聚酰胺6基体纤维)的直径比为2.5:2.5:1。

70.将制备的10片三维织物叠层放入热压机中,于260℃下保温2min后,施加3mpa的压力热压3min,降下压力后启用冷却系统,使复合材料降至室温,即制得对位芳纶纤维增强热塑性尼龙6纤维复合材料。经测试,复合材料面密度为8.5kg/m2时,其1.1g破片极限弹道速度为610m/s。

71.实施例2

72.以113tex的聚酯纤维作衬垫经纱,110tex的对位芳纶纤维作厚向接结经纱和纬纱,制备4层贯穿接结角联锁三维结构织物。将所述聚酯纤维和对位芳纶纤维分别排布在织机的两个经轴上,利用双经轴剑杆小样织机制备厚向接结经纱密度为6根/厘米,衬垫经纱

密度为18根/厘米,纬纱排列密度为28根/厘米的4层贯穿接结角联锁结构三维织物。所述对位芳纶增强纤维与聚酯基体纤维的体积比为3.5:1;所述接结经纱1(对位芳纶增强纤维)、纬纱2(对位芳纶增强纤维)、衬垫经纱3(聚酯基体纤维)的直径比为1:1:1。

73.将三维共织织物放入热压机中,于280℃下保温5min后,施加2.8mpa的压力热压5min,降下压力后启用冷却系统,使复合材料降至室温,即制得对位芳纶纤维增强热塑性聚酯纤维复合材料。经测试,复合材料面密度为8.5kg/m2时,其1.1g破片极限弹道速度为610m/s。

74.实施例3

75.以168tex的对位芳纶纤维作厚向接结经纱和纬纱,88tex聚酰胺纤维作衬垫经纱,制备5层纬层间接结角联锁三维结构织物(如图3所示)。将聚酰胺纤维和对位芳纶纤维分别排布在织机的两个经轴上,利用双经轴剑杆小样织机制备厚向接结经纱密度为5根/厘米,衬垫经纱密度为20根/厘米,纬纱排列密度为24根/厘米的5层纬层间接结角联锁结构三维织物。所述对位芳纶增强纤维与聚酰胺纤维的体积比为5:1;所述厚向接结经纱1(对位芳纶增强纤维)、纬纱2(对位芳纶增强纤维)、衬垫经纱3(聚酰胺纤维)的直径比为2:2:1。

76.将制备的三维织物放入热压机中,于260℃下保温2min后,施加3mpa的压力热压3min,降下压力后启用冷却系统,使复合材料降至室温,即制得对位芳纶纤维增强热塑性聚酰胺纤维复合材料。经测试,复合材料面密度为8kg/m2,其1.1g破片极限弹道速度为615m/s。

77.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。