1.本发明属于输送带技术领域,具体为一种环形增强体和无接头输送带的制造方法。

背景技术:

2.输送带一般为卷料形式,经分切、定位、打齿、接头形成环形输送带。该种加工方法制作的输送带具有接头,如图1和2所示。这种方式制造的输送带具有明显的弱点:接头处强度低。接头处的增强体已经切断,由塑性材料再次熔接粘结而成,该处强度只有带体强度的40%~60%,影响输送带的使用寿命。另外该种加工方式需要加温、热压,接头部位厚度精度误差较大。对于重型输送领域,所述输送带应用有限,需要经常维护,降低了生产效率。

3.现有输送带的增强体或说骨架层主要为织物,现有织物的织造原理如图3所示,多根经纱2’由织轴1’出来依次经过后梁3’、停经片4’、综框5’、钢筘6’,纬纱8’被梭子7’带入织口11’,纬纱8’和经纱2’交织,形成稳定的织物,织物经过胸梁9’收卷在卷布辊10’成布卷。该种织物为开式片状材料。

技术实现要素:

4.针对现有技术存在的上述问题,本发明的目的是提供一种环形增强体和无接头输送带的制造方法,所述环形的织物增强体无接头,由此制造的输送带无接头,带体强度均匀性好,强度高,使用寿命长,减少了维护时间,提高了生产效率,尤其适用于高强度的重型负载、切割行业等场合。

5.为了实现上述目的,本发明所采用的技术方案是:

6.一种环形增强体的制造方法,包括:将一条纱线在支撑组件上卷绕多圈,纱线在支撑组件上不叠加,多圈纱线依次排列,所述纱线作为经纱,多根纬纱平行间隔布置,纬纱和经纱的多圈交织形成织物增强体。

7.作为上述技术方案的进一步改进:

8.所述一条纱线为一根纱线或由一根以上的纱线组成。

9.各圈所述纱线的周长或面积相等。

10.每圈纱线绕成的形状为角是圆角的四边形。

11.相邻两圈纱线之间有间隔。

12.所述支撑组件可带动经纱传动,传动方向垂直于纬纱。

13.所述支撑组件步进式传动,每传动一步,带动已经和经纱交织的纬纱移动一步,每传动一步后进行一次打纬。

14.多圈纱线穿过综框,综框带动多圈纱线移动,使相邻两圈纱线的与综框接触处分别向两个相反的方向移动形成织口。

15.所述支撑组件包括多个平行间隔布置的辊筒,所述一条纱线依次绕在多个辊筒上,辊筒自转时,所述纱线依靠它和辊筒之间的摩擦力被带动传动。

16.一种无接头输送带的制造方法,所述输送带的增强体通过上述的制造方法获得,包括如下步骤:

17.步骤s1:将所述增强体定型;

18.步骤s2:将所述增强体浸渍胶水;

19.步骤s3:将所述增强体的两面涂覆pu。

20.本发明的有益效果是:所述环形的织物增强体无接头,由此制造的输送带无接头,带体强度均匀性好,强度高,使用寿命长,减少了维护时间,提高了生产效率,尤其适用于高强度的重型负载、切割行业等场合。

附图说明

21.图1是现有技术中输送带两端打齿示意图。

22.图2是现有技术中输送带两端打齿后连接形成接头示意图。

23.图3是现有技术中的织物增强体的制造设备示意图。

24.图4是本发明一个实施例的织物增强体的制造设备示意图。

25.图5是本发明一个实施例的织物增强体的经纱和纬纱示意图。

26.图6是本发明一个实施例的输送带的结构示意图。

27.图7是本发明一个实施例的输送带的整体示意图。

具体实施方式

28.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

29.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

30.一种环形增强体的制造方法,所述增强体为织物。

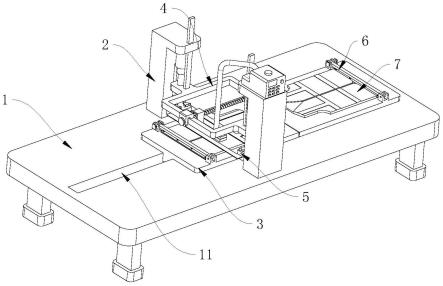

31.制造所述增强体的设备如图4所示,包括支撑组件、综框4和钢筘5。

32.所述支撑组件包括多个平行间隔布置的辊筒。本实施例中,设有四个辊筒,四个辊筒沿逆时针方向分别为第一辊筒31、第二辊筒32、第三辊筒33和第四辊筒34。

33.四个辊筒可自转地设置。

34.本实施例中,第一辊筒31的表面材质为橡胶。第二辊筒32、第三辊筒33和第四辊筒34的材质为金属。

35.综框4和钢筘5位于第一辊筒31和第四辊筒34之间,钢筘5较综框4更靠近第一辊筒31。

36.所述增强体的制造方法为:将一条纱线在多个辊筒上卷绕多圈,纱线在辊筒上不

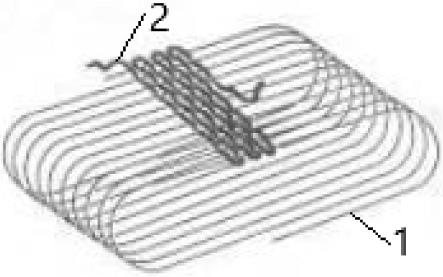

叠加,多圈纱线依次排列,将所述纱线作为经纱1,再将纬纱2和经纱1的多圈交织形成环形的织物增强体。

37.所述一条纱线可以为一根纱线,也可以是由两根或两根以上的纱线组成。当由两根或两根以上的纱线组成时,两根或两根以上的纱线可通过s捻或z捻或其它结合方式形成一条纱线。

38.一条纱线在多个辊筒上卷绕多圈是指一条纱线依次绕在多个辊筒上,卷绕多圈。具体的,一条纱线依次接触并绕过第一辊筒31、第四辊筒34、第三辊筒33、第二辊筒32,再回到第一辊筒31,然后继续绕过第四辊筒34,如此重复卷绕。从第一辊筒31开始,经过第四辊筒34、第三辊筒33、第二辊筒32,再回到第一辊筒31后形成一个闭环,为一圈。每圈纱线绕成的形状为角是圆角的四边形。四个辊筒分别位于所述四边形的四个角上,并通过四个辊筒形成所述四边形的四个圆角。

39.需要说明的是,一条纱线从第一辊筒31依次穿过钢筘5和综框4后再绕过第四辊筒34。

40.纱线在辊筒上不叠加是指每圈纱线都与多个辊筒直接接触,各圈所述纱线的周长或形成的四边形的面积相等。纱线在辊筒上叠加是指最底层的纱线与辊筒直接接触,其它纱线不与辊筒直接接触,而是叠加在另一圈纱线上,这两圈纱线的周长或形成的四边形的面积不相等。

41.本实施例中,根据需要的所述增强体的宽度确定卷绕的纱线的圈数。

42.较佳的,相邻两圈纱线之间有间隔,多圈纱线平行间隔布置。

43.所述一条纱线卷绕在多个辊筒上后,被多个辊筒张紧。进一步的,第一辊筒31、第二辊筒32、第三辊筒33的位置固定,第四辊筒34的位置可调,即第四辊筒34可在垂直于其中心轴的平面内移动,以调节和控制对经纱1的张力。第四辊筒34上安装有张力传感器,张力传感器配合控制器可调节和控制经纱1的张力。具体控制方法和部件可采用现有技术中的结构,在此不再赘述。

44.多圈纱线穿过综框4和钢筘5,综框4带动多圈纱线移动,使相邻两圈纱线的与综框4接触处分别向两个相反的方向移动形成织口。纬纱2通过打纬进入所述织口。

45.多个辊筒可带动经纱1传动,传动方向垂直于纬纱2。更进一步的,传动方向沿着所述四边形周向。由于经纱1张紧在多个辊筒上,且第一辊筒31表面为橡胶,因此辊筒自转时,经纱1依靠它和辊筒之间的摩擦力被带动传动。

46.辊筒步进式转动,带动经纱1步进式传动,每传动一步,带动已经和经纱1交织的纬纱2移动一步,每传动一步后进行一次打纬。即,打纬的位置是固定不变的,打入一根纬纱2后,纬纱2被带动移动一步。如此,步进式传动的每步传动距离即为两根相邻纬纱2之间的距离,从而控制纬纱密度。当经纱1传动一圈后,多根纬纱2沿着整圈纱线平行间隔布置。

47.由上可知,经纱1为一条连续的纱线,经过上述方法,得到环形的织物增强体。显然,得到的所述环形织物增强体完全无接头,与现有的环形织物靠镶头接在一起的方案完全不同。

48.所述一条纱线的两端部通过锁边纱线锁紧,锁边方法可采用现有技术中的方案,在此不再赘述。所述织物增强体的宽度即为多圈纱线中一端部的一圈纱线到另一端部的一圈纱线之间的距离,长度即为所述四边形的周长。

49.基于上述制造方法获得的织物增强体,可得到一种无接头输送带的制造方法,包括如下步骤:

50.步骤s1:将所述环形的织物增强体定型。

51.本步骤中,将环形织物套到两个平行的辊筒上,给一定张力拉伸织物,使织物达到要求的长度,再进行定型。

52.步骤s2:将所述增强体浸渍胶水。

53.所述胶水为pu胶水,浸渍胶水一方面固定纱线,防止纱线滑移,另一方面为下一步涂敷pu做准备,可做pu的粘结剂。

54.步骤s3:将所述增强体的两面涂覆pu。

55.步骤s4:裁切成型,根据要求裁切成需要的宽度尺寸。

56.涂覆pu后,经过红外加热塑化,塑化温度165~180℃。涂覆时,可先涂覆所述环形增强体的外表面,并加热塑化。完成后再用同样的方法涂覆所述环形增强体的内表面。所述环形增强体的内表面也需涂覆的原因是由于织物增强体的内表面粗糙,凹凸明显,不利于输送带稳定输送。

57.得到所述无接头的环形输送带,如图6和7所示,包括从里到外依次连接的里层6、织物增强层7和外层8,其中,织物增强层7即为所述织物增强体,里层6和外层8即为涂覆的pu塑化形成。

58.最后有必要在此说明的是:以上实施例只用于对本发明的技术方案作进一步详细地说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。