一种耐光老化车用改色tpu膜及其制备方法

技术领域

1.本发明属于tpu膜技术领域,具体涉及一种耐光老化车用改色tpu膜及其制备方法。

背景技术:

2.车身改色膜是用色系丰富,颜色多样的薄膜,以整体覆盖粘贴的方式改变全车或局部外观的服务。车身改色膜主要通过高分子聚合材料贴附于车身表面,易揭除。目前市场常见的车用改色膜有三种类型:pvc、tph和tpu。pvc施工中是不收边的,且寿命较短,容易发黄,尽管价格便宜,但已经趋于淘汰。tph在传统材质中添加了增塑剂,改良后柔韧度增强,但由于材质的原因,使用起来仍然偏脆,保护能力偏弱。同时tph材质成本较低,寿命只有三年左右。tpu材质做的改色膜质地柔软、柔韧性强、延展性能突出,厚度偏薄,透明度高,并且这种材质的耐磨性、抗腐蚀性、抗紫外线等特性都比较出色,而且可以回收利用,比较环保。除此之外,tpu材质一般会有热修复的涂层,能使漆面膜在一定温度下具有划痕热修复功能,能使用5-10年。但是,目前使用的改色tpu膜在耐光老化方面还存在较大问题,紫外线加速其老化,色彩鲜艳度、色泽持久性方面还有待加强。

技术实现要素:

3.发明目的:本发明所要解决的技术问题是如何提高车用tpu膜的耐光老化、色泽持久性等性能,以获得更佳的使用体验。

4.为了实现上述目的,本发明采取的技术方案如下:

5.一种耐光老化车用改色tpu膜的制备方法,包括如下步骤:

6.(1)凝胶制备:

7.将膨胀蛭石粉进行低温等离子处理,然后加入乙醇制得膨胀蛭石悬浊液,再加入醋酸锌乙醇溶液,超声处理后,缓慢加入草酸乙醇溶液搅拌反应,形成凝胶;

8.(2)tpu纺丝液制备:

9.将tpu加热熔融,然后加入步骤(1)制备的凝胶,以及稀土金属盐,充分搅拌,制得tpu纺丝液;

10.(3)熔融电纺:

11.将步骤(2)得到的tpu纺丝液,采用熔融电纺制备成膜,即得。

12.具体地,步骤(1)中,所述低温等离子处理的条件为:气体采用氧气,处理功率为200-350w,更优选为280w;压强为30-70pa,更优选为50pa;处理时间为20-30min,更优选为22min。

13.优选地,步骤(1)中,所述膨胀蛭石粉(evmt)的平均粒径为6-40nm,更优选为10nm左右;所述醋酸锌乙醇溶液的浓度为60-100g/l,更优选为80g/l;所述草酸乙醇溶液的浓度为60-100g/l,更优选为65g/l。

14.优选地,步骤(1)中,膨胀蛭石粉、乙醇、醋酸锌乙醇溶液、草酸乙醇溶液的用量比

例为3.0g:(41-125)ml:(50-100)ml:(50-100)ml,更优选为3.0g:81ml:90ml:90ml。

15.优选地,步骤(1)中,搅拌反应的温度控制在40-45℃,更优选为42℃,时间为90-120min,更优选为100min。

16.具体地,步骤(2)中,所述的稀土金属盐为pr-zrsio3、sm-zrsio3、nd-zrsio3、er-zrsio3、la2s3、ce2s3、pr2s3、nd2s3、gd2s3、tb2s3、dy2s3中的任意一种或两种以上的组合物。

17.优选地,步骤(2)中,tpu、凝胶和稀土金属盐的用量比例为100g:(3-8)g:(0.5-1)g,更优选为100g:5g:0.7g。

18.优选地,步骤(2)中,tpu加热至熔融的温度控制在320-350℃,更优选为340℃;搅拌的温度控制在320-350℃,更优选为340℃,时间为0.3-1h,更优选为0.5h。

19.具体地,步骤(3)中,熔融电纺条件为:纺丝液温度350-370℃,更优选为358℃;纺丝电压15-28kv,更优选为22kv;流速0.5-1.5ml/h,更优选为0.7ml/h;接收距离10-20cm,更优选为15cm。

20.进一步地,采用上述制备方法,制备得到的耐光老化车用改色tpu膜,也在本发明的保护范围之中。

21.有益效果:

22.1、本发明采用原位煅烧工艺在熔融的tpu中直接生成zno/evmt复合材料,即通过生成的草酸锌凝胶在高温下直接分解生成纳米zno/evmt复合材料,同时产生的co2对zno/evmt复合材料的均匀分布十分有利,这样对制备的tpu纳米纤维膜力学性能有较大的改善。

23.2、本发明采用纳米zno颗粒,由于其半导体性质和纳米级的大小,纳米zno颗粒可以吸收或散射紫外线。同时,tpu膜中的evmt的分层板可以限制热和氧气的渗透,从而改善了tpu对光催化的热氧化衰老的耐受性,保持稀土金属盐类颜料化学稳定性,颜色更持久。同时,将纳米zno颗粒(零维纳米材料)和evmt(二维纳米材料)以原位煅烧工艺制备结合起来,可以全面增强复合材料的热氧化和uv的抗性。

附图说明

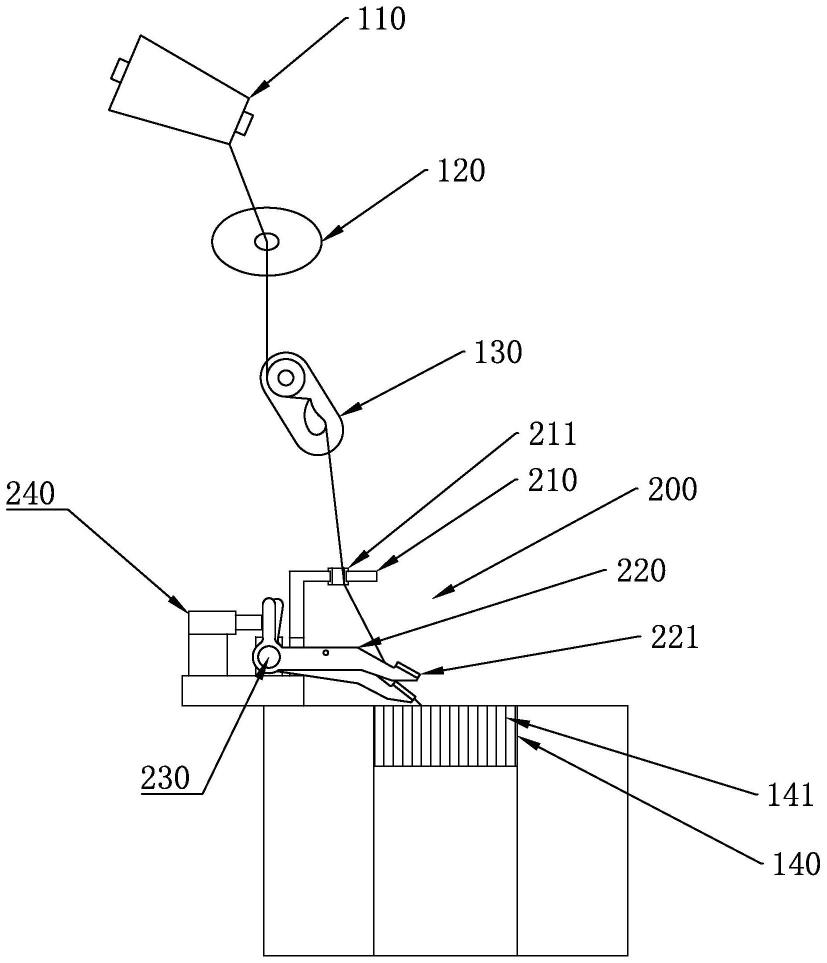

24.图1为实施例1制备的耐光老化车用改色tpu膜扫描电镜照片。

25.图2为对比例1制备的车用改色tpu膜扫描电镜照片。

具体实施方式

26.根据下述实施例,可以更好地理解本发明。

27.实施例1

28.(1)凝胶制备:取平均粒径为10nm的膨胀蛭石粉3.0g经低温等离子处理,气体采用氧气,处理功率为280w,压强为50pa,处理时间为22min,之后加入81ml乙醇制得膨胀蛭石悬浊液,加入90ml 80g/l醋酸锌乙醇溶液,超声波处理,再缓慢加入90ml65g/l草酸乙醇溶液,42℃持续搅拌100min,形成凝胶;

29.(2)tpu纺丝液制备:将100g tpu加热至340℃,加入5g步骤1制备的凝胶和0.5g pr-zrsio3、0.2g gd2s3,340℃下充分搅拌0.5h,制得tpu纺丝液;

30.(3)熔融电纺:用步骤2制备的纺丝液,采用熔融电纺,纺丝液温度为358℃,纺丝电压为22kv,流速为0.7ml/h,接收距离为15cm制备获得耐光老化车用改色tpu膜(图1)。

31.实施例2

32.(1)凝胶制备:取平均粒径为40nm的膨胀蛭石粉3.0g经低温等离子处理,气体采用氧气,处理功率为350w,压强为70pa,处理时间为20min,之后加入125ml乙醇制得膨胀蛭石悬浊液,加入100ml 100g/l醋酸锌乙醇溶液,超声波处理,再缓慢加入100ml 100g/l草酸乙醇溶液,45℃持续搅拌90min,形成凝胶;

33.(2)tpu纺丝液制备:将100g tpu加热至320℃,加入8g步骤1制备的凝胶和0.3g sm-zrsio3、0.2g tb2s3,320℃下充分搅拌1h,制得tpu纺丝液;

34.(3)熔融电纺:用步骤2制备的纺丝液,采用熔融电纺,纺丝液温度为350℃,纺丝电压为28kv,流速为1.5ml/h,接收距离为10cm制备获得耐光老化车用改色tpu膜。

35.实施例3

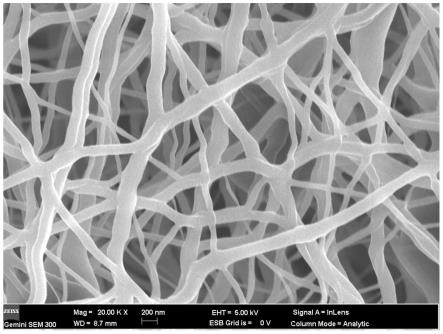

36.(1)凝胶制备:取平均粒径为6nm的膨胀蛭石粉3.0g经低温等离子处理,气体采用氧气,处理功率为200w,压强为30pa,处理时间为30min,之后加入41ml乙醇制得膨胀蛭石悬浊液,加入50ml 60g/l醋酸锌乙醇溶液,超声波处理,再缓慢加入50ml60g/l草酸乙醇溶液,40℃持续搅拌120min,形成凝胶;

37.(2)tpu纺丝液制备:将100g tpu加热至350℃,加入3g步骤1制备的凝胶和0.5g er-zrsio3、0.5g ce2s3,350℃下充分搅拌0.3h,制得tpu纺丝液;

38.(3)熔融电纺:用步骤2制备的纺丝液,采用熔融电纺,纺丝液温度为370℃,纺丝电压为15kv,流速为0.5ml/h,接收距离为20cm制备获得耐光老化车用改色tpu膜。

39.对比例1

40.(1)凝胶制备:取平均粒径为10nm的膨胀蛭石粉3.0g经低温等离子处理,气体采用氧气,处理功率为280w,压强为50pa,处理时间为22min,之后加入81ml乙醇制得膨胀蛭石悬浊液,加入90ml 80g/l醋酸锌乙醇溶液,超声波处理,再缓慢加入90ml65g/l草酸乙醇溶液,42℃持续搅拌100min,形成凝胶,加热至340℃,得到zno颗粒;

41.(2)tpu纺丝液制备:将100g tpu加热至340℃,加入5g步骤1制备的zno颗粒和0.5g pr-zrsio3、0.2g gd2s3,340℃下充分搅拌0.5h,制得tpu纺丝液;

42.(3)熔融电纺:用步骤2制备的纺丝液,采用熔融电纺,纺丝液温度为358℃,纺丝电压为22kv,流速为0.7ml/h,接收距离为15cm制备获得车用改色tpu膜(图2)。

43.耐紫外光氧老化力学性能测试

44.实施例1-3和对比例1-4(对比例2:精勤(五金)jq.ppf tpu膜、对比例3:膜小二黑亮膜、对比例4:schanley tpu亮黑膜)的膜材料样品分别置于2400μw/cm2紫外光持续照射,通入干燥洁净的空气,实验温度为80

±

5℃,间隔一定时间取出样品进行力学性能测试,同时参照gb/t 14576-2009的标准采用灰卡进行对比,得到耐光照色牢度。

45.用日本kato-tech公司kes-g1型多功能拉伸试验仪对上述材料进行单轴拉伸测试,试样尺寸6cm

×

0.5cm,夹持距离4cm,拉伸速率0.05cm/s,每组3个平行样,结果取平均值。样品的力学性能测试结果如表1所示。

46.表1

[0047][0048]

表1结果显示,实施例中原位煅烧得到的zno/evmt由于较佳的紫外线吸收和反射能力且evmt对热氧化的阻隔作用,对车用改色tpu膜在紫外光照条件下的耐光老化效果有极大的增强。同时原位煅烧技术使合成的zno/evmt在tpu中更均匀分布,形成的纤维直径分布也更均匀(图1),强化了tpu的应力结构,使其力学性能(最大拉伸强度和最大伸长率)大大加强,显著优于市售的改色tpu膜。而对比例1未采用原位煅烧技术,zno/evmt在tpu中分布不均匀,导致制得的tpu膜中纤维分布差异大,有颗粒析出(图2)。

[0049]

本发明提供了一种耐光老化车用改色tpu膜及其制备方法的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。